La reciente instalación de la mayor servoprensa de conformación de metal en el sector automotriz muestra los últimos avances en la tecnología de prensado

La tecnología de prensado servo lleva tiempo avanzando en las aplicaciones de conformado metálico en el sector automotriz. Los motivos no son exclusivos para el sector automotriz pero reflejan las ventajas que esta tecnología proporcionar al proceso de producción. La principal ventaja es la flexibilidad de control que proporcionan las servoprensas, el movimiento de la corredera se controla directamente desde el motor y puede variarse durante una sola operación, se puede acelerar, decelerar o detenerse según necesidad. En consecuencia se aumenta la capacidad de formar piezas de manera precisa sin afectar a la calidad del material y con indiferencia de la geometría de pieza prevista.

La tecnología de prensado servo lleva tiempo avanzando en las aplicaciones de conformado metálico en el sector automotriz. Los motivos no son exclusivos para el sector automotriz pero reflejan las ventajas que esta tecnología proporcionar al proceso de producción. La principal ventaja es la flexibilidad de control que proporcionan las servoprensas, el movimiento de la corredera se controla directamente desde el motor y puede variarse durante una sola operación, se puede acelerar, decelerar o detenerse según necesidad. En consecuencia se aumenta la capacidad de formar piezas de manera precisa sin afectar a la calidad del material y con indiferencia de la geometría de pieza prevista.

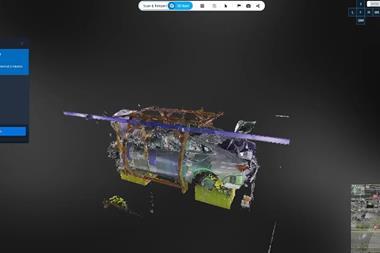

Esta técnica rivaliza con otras dos anteriores. Por un lado están las prensas mecánicas que no son servo, en las que la energía del motor se transmite a la corredera a través de un complejo sistema que incluye embragues, engranajes y volantes. Por otro lado están las prensas hidráulicas en las que el motor acciona una bomba hidráulica que a su vez activa un cilindro de pistón para accionar la corredera. Ambas siguen teniendo sus aplicaciones pero ninguna de las dos alcanza la flexibilidad intrínseca de las servoprensas porque en ambos casos el movimiento de deslizamiento es fijo tanto en amplitud como en velocidad. Además, la tecnología de las servoprensas en el sector automotriz ha dado un gran paso adelante con la reciente instalación de la que probablemente sea la mayor prensa de este tipo en el mundo. Esta máquina está funcionando ya en la planta de Bielefeld, Alemania, y pertenece al fabricante español de componentes Gestamp Automoción. El diseño de la prensa también tiene origen español ya que el proyecto de diseño e instalación se ejecutó tanto desde Bielefeld como Logroño, donde tiene su sede el proveedor de equipos hispano-japonés Nidec ARISA.

El conjunto del sistema está configurado como una prensa individual con dos carros y tres montantes capaces de nivelar las cargas excéntricas del troquel. La máquina se alimenta mediante un desapilador de formatos con varias estaciones de carga para mayor comodidad de los operarios de la máquina. Un sistema de cintas transporta los formatos a través de un engrasador de banda programable para distintos aceites con el fin de poder con los niveles óptimos para cada uno de los trabajos. El sistema de cambio de troqueles, incluido el cambio de referencias en el desapilador, está completamente automatizado.

La programación off-line se realiza por medio del Software “Optiservo” desarrollado por Nidec Arisa y programado específicamente para tener en cuenta que las servoprensas de la empresa tengan una curva abierta que permite al operario crear todas las curvas necesarias. El software permite específicamente al ingeniero de producción simular y optimizar las curvas sin detener la producción, por lo que reduce los tiempos de configuración y previene colisiones.

"Las especificaciones y el desarrollo continuo y rápido de la industria automotriz obligan a tener máquinas precisas y flexibles que sean capaces de trabajar con diferentes materiales y troqueles a la máxima velocidad con el mínimo consumo de energía" - Roberto Gonzalo, Nidec ARISA

Roberto Gonzalo, gestor de proyecto de Nidec ARISA, nos confirma los detalles, nos asegura que la instalación de Bielefeld es la mayor implementación de servoprensa realizada por la empresa, se trata además de una servoprensa tándem. Sin embargo este récord podría caer pronto o por lo menos ser igualado, ya que Gonzalo nos comenta que "ya estamos haciendo otras máquinas con dimensiones similares”.

Una nueva frontera Según Gonzalo el proyecto de diseñar y construir la nueva servoprensa de Bielefeld conlleva responder a algunas preguntas clave sobre los objetivos de rendimiento que se quieran alcanzar. “Durante el proceso de diseño tenemos que tener en cuenta que los requisitos de los procesos de impresión para los nuevos materiales con elevada fuerza tensil, especialmente la diferencia de fuerza entre la primera formación y las siguientes, puede provocar problemas en la deformación de las prensas transfer".

Se presentan un número de soluciones, incluyendo el uso de una prensa individual antes de la prensa transfer, aunque Gonzalo comenta que este enfoque podría ser demasiado indirecto. “Los procesos de deformación, que normalmente serían de embutición, requieren una fuerza mayor", y explica que podría afectar a la simetría de las cargas de troquel en la prensa. Sin embargo, la mayor desventaja de ese sistema sería la reducción del rendimiento debido a la necesidad de trasladar las piezas de una prensa a otra.

Otra solución posible sería la producción de una prensa asimétrica independiente, lo que permitiría la compensación de la deformación causada por las fuerzas generadas mediante la estructura asimétrica de la prensa. Pero esta opción también tendría sus inconvenientes. “Esta solución sería posible si las dimensiones requeridas para el troquel no permitieran la producción de una prensa de carro único", declara Gonzalo. “Además, esta prensa podría causar deformaciones asimétricas al trabajar con troqueles con la distribución de cargas centradas.”

Por lo tanto, continua Gonzalo, la solución técnica elegida fue adquirir una prensa única con dos carros y tres montantes capaz de nivelar cargas excéntricas en el troquel con un troquel de tamaño suficiente para un rango variado de trabajos actuales y futuros. Está implícito en esta opción que "la prensa debería tener un motor servo" para conseguir los niveles de calidad necesarios que, junto con el proceso transfer, permitan una elevada tasa de producción. “El material de resistencia tensil elevada necesita velocidad de conformación muy precisa para conseguir la calidad de pieza adecuada", afirma. “Esto solo es posible con el control preciso de velocidad de las prensas servo". Además, durante su construcción el reto fue construir y montar componentes con pesos superiores a 200 toneladas y con una precisión con una tolerancia máxima de 0.1 mm.

Mantener al cliente satisfecho Gonzalo añade que estos requisitos de rendimiento son habituales en la industria automotriz aunque no exclusivos del sector. "Las especificaciones y el desarrollo continuo y rápido de la industria automotriz obligan a tener máquinas precisas y flexibles que sean capaces de trabajar con diferentes materiales y troqueles a la máxima velocidad con el mínimo consumo de energía". “Solo las prensas servo pueden cumplir todos estos requisitos”.

Por otro lado, el usuario de la prensa nos indica que la nueva máquina está cumpliendo con las expectativas. Según Lutz Huxholl, gerente de planta de Gestamp Bielefeld, la prensa produce ahora con éxito "principalmente componentes de chasis" con aceros de alta resistencia para sus principales clientes. Los componentes son por ejemplo ejes y brazos de suspensión”.

Respecto a la escala de la instalación Huxholl afirma que a parte de su habilidad de ejecutar tareas inmediatas, Gestamp también considera que proporciona un nivel de comprobación futura e incluso una credibilidad adicional en el mercado. “Con esta inversión la planta de Gestamp Bielefeld se dirige hacia el futuro y se mantiene competitiva en el presente", declara. “Esta prensa servo transfer nos ofrece varias opciones nuevas de producción. Siempre es importante para los proveedores automotrices estar equipados con instalaciones de producción modernas. Además, una servoprensa transfer como esta es un argumento único de venta".

Mejorando la gestión de la energía La tecnología de prensas servo también tiene un gran impacto al otro lado del atlántico. Uno de los grandes proveedores de esta tecnología es Komatsu Norteamérica. El gestor de producto George Schreck reconoce que el control preciso del movimiento de bajada es una atributo clave de la tecnología y destaca que también representa una ventaja única en la "gestión de energía" en comparación con las prensas de volante. La limitación clave de este tipo es que solo pueden suministrar energía a la corredera cuando giran a una gran velocidad, lo que significa que el movimiento de bajada debe ser también rápido. Pero la tecnología no es en ningún caso más eficiente intrínsecamente.A este respecto, Schreck afirma que las pruebas realizadas por Komatsu en cooperación con un tercero muestran que "durante el trabajo físico una servoprensa es un 30-40% más eficiente que una prensa de volante”. El ahorro de energía sería incluso mayor respecto a una prensa hidráulica.

Esto no significa que no haya circunstancias en las que una prensa hidráulica o de volante sean más apropiadas. Las prensas hidráulicas, afirma Schreck, tienen una mayor capacidad de “embutición” y las prensas de volante son más adecuadas en el caso de una bajada más elevada y de velocidad única que no requiera capacidad de control avanzado. Sin embargo, confirma Schreck, hay un mercado cada vez mayor para la tecnología de prensado servo. En el caso de Komatsu Norteamérica, añade, es evidente por el hecho de que “siete de cada diez” ventas de prensas mecánicas son ahora de máquinas tipo servo.

Un primer paso para FCA en Warren FCA Estados Unidos es uno de los principales productores automotrices en Norteamérica que comienza ahora a explorar el uso de servoprensas como principal sistema de producción. En enero de 2016 la empresa comenzó la producción en su nueva línea de prensado servo tándem de Komatsu de 63 millones de dólares y 180 pulgadas de ancho en su planta de estampación de Warren en Michigan. En menos de seis meses FCA ya ha encargado otras dos prensas idénticas para su planta de estampación de Sterling, también en Michigan.

Al Whitted, director global de talleres de prensado y troqueles de FCA, confirmó la operación y afirmó que aunque la empresa ya había trabajado con "servoprensas más pequeñas" en otros países, la instalación de Warren es la primera implementación de esta tecnología "en la región TLCAN". La principal motivación para la inversión en Warren, según Whitted, fue simplemente la necesidad de capacidad adicional. “Hemos tenido que subcontratar y eso afecta muy negativamente a los precios", explica.

La decisión de dar este paso hacia el nuevo mundo de tecnología servo, según Whitted, es el resultado de varios factores. Uno de ellos fue la respuesta de la antigua Chrysler fue capaz de recibir de la experiencia de Fiat con esta tecnología, "nuestros colegas en EMEA", tal y como los llama, aunque apunta que "también era bastante nueva para ellos”. Sin embargo, el principal atractivo es simplemente la promesa de que la tecnología ofrece una mayor productividad, más flexibilidad, eficiencia energética y un menor tiempo para el cambio de troqueles. Añade que se han cumplido todas estas expectativas.

Comprobación de calidad en una puerta recién estampada en la planta de estampación de FCA en Warren, Michigan

Comprobación de calidad en una puerta recién estampada en la planta de estampación de FCA en Warren, MichiganHasta ahora los nuevos sistemas servo de ambas plantas se han utilizado en la producción de piezas existentes, pero Whitted afirma que eso cambiará pronto. “Tenemos nuevos modelos a la vista, como por ejemplo el JL, que será nuestro nuevo Jeep Wrangler, y nuestra nueva pick-up Ram. Hemos diseñado los troqueles de estos modelos específicamente para las servoprensas", confirma. Las fechas de lanzamiento de estos nuevos vehículos serán en noviembre de este año y el primer trimestre del próximo respectivamente y parte de la producción se iniciará con antelación.

Cuando se produzcan estos lanzamientos, añade Whitted, las nuevas máquinas funcionarán al "100% de su capacidad", aunque ya están cerca de este nivel porque la empresa ha retirado el máximo número posible de trabajos de otras y los ha transferido a las prensas servo, modificando los troqueles cuando ha sido necesario. Como resultado se obtuvo "un aumento del 30% en la velocidad" de producción de estas piezas. Evita darnos cifras exactas de producción, pero Whitted afirma que “las piezas que producíamos antes a nueve golpes por minuto las producimos ahora a 12 golpes por minuto, y esperamos trabajar más rápido cuando tengamos troqueles diseñados específicamente para estas prensas".

Debido al tamaño de las máquinas, Whitted afirma que el objetivo de la empresa es utilizarla para "todas las piezas grandes". Nos proporciona ejemplos de "aperturas del lado de carrocería, interiores y exteriores de puertas dobles y capós”. Su papel será "crítico" en el exitoso lanzamiento de los nuevos vehículos, afirma Whitted.

Respecto a los moldes diseñados específicamente para las máquinas servo, Whitted afirma que las nuevas prensas permiten crearlos con un "perfil más bajo" a los utilizados anteriormente. Gracias a ello las piezas se pueden transmitir "de una estación a la siguiente" de manera más rápida. Es relevante porque cada nueva prensa servo consta de una secuencia de cinco prensas consecutivas, a esto se refiere el término 'tándem', la prensa principal tiene una fuerza de 2,400 toneladas y las otras cuatro tienen una fuerza de 1,200 toneladas.

“En algunas de las antiguas líneas el cambio de troquel puede tardar hasta 40 minutos, mientras que en las nuevas líneas puede tardar tan solo dos o tres minutos" - Al Whitted, FCA Estados Unidos

Estas nuevas prensas representan una incursión a una nueva tecnología y eso requiere mucho trabajo de preparación. Nuevamente, el proyecto estadounidense ha obtenido experiencia de las operaciones paralelas de la antigua producción de Fiat. “Hemos obtenido muchas referencias de la región EMEA", comenta Whitted y asegura que gran parte de la experiencia proviene de trabajadores estadounidenses destinados en empresas de todo el mundo para familiarizarse con los requisitos de una operación servo exitosa: “Los enviamos a Serbia, Italia y Japón.”

En consecuencia, la aplicación del proceso en la estampación de Warren fue, según Whitted, sin grandes complicaciones. Y fue aún más sencilla para las dos plantas de Sterling que se beneficiaron de la experiencia de Warren.

Whitted afirma que la empresa todavía está "aprendiendo cada día" sobre cómo aprovechar la tecnología al máximo, pero destaca ya algunos de los puntos aprendidos. En primer lugar, la necesidad de incluir a personas de todos los niveles y áreas de tecnología relevantes, desde el diseño de moldes hasta el mantenimiento, tanto en la planificación como en la implementación práctica de los procesos. En segundo lugar, es importante integrar efectivamente todas las tecnologías de apoyo, "robots, unidades de lavado, desapiladores... si estos elementos no se integran adecuadamente, no importa que la prensa sea innovadora, la instalación no funcionará adecuadamente".

En cualquier caso, el potencial de la tecnología para mejorar los procesos de producción es ya evidente. Whitted asegura que lo más impresionante para FCA Estados Unidos y el mismo es la capacidad que proporciona para "aplicar el tonelaje exactamente donde lo necesitamos en la pieza”.