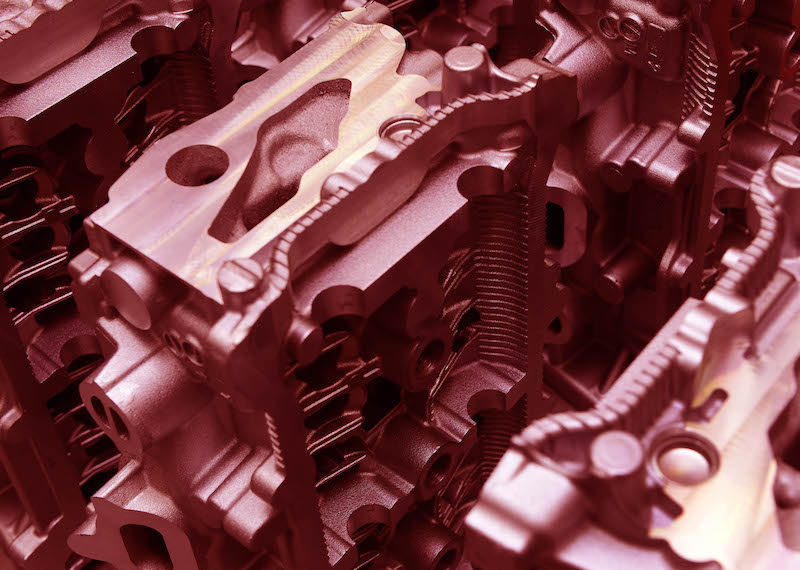

供应商们将目标定在质量与可靠性标准上,AMS与一家将计算机断层摄影作为秘诀的铸造公司交流探讨。

汽车供应商(就是那些一级供应商)只需按照提供零部件的时代一去不复返了。现在,他们还要扮演组件设计与开发伙伴的职责,在保证及时的同时,还要保证质量。

英国铸件供应商Grainger&Worrall公司总监Edward Grainger对当今业内生存方法进行了精炼概述。该公司为私有企业,拥有600名员工,主要进行铸件的开发和生产,应用于发动机、变速器和结构应用上。

Grainger承认说,公司的企业文化可能有点“保守”,但是在技术的使用态度上却非如此。这体现在从设计到制造商的各个方面。比如,公司不仅拥有3个CAD系统内 — Dassault Systemes,PTC和Siemens — 而且还有超声波、射线、计算机断层摄影硬件(CT)。Grainger称,每个技术与医用具有直接关系,而且还是先进的工业设备。

事实上,在过去的10年里,CT一直是Grainger & Worrall公司的铁一般的事实。之所以被引进是因为公司发现超声波和射线综合技术已经无法满足公司对质量控制和产品可靠性方面的目标。Grainger解释说,铸件上微乎其微的缺陷都可能产生极具危害的后果。公司发现一个能够更加朱雀发现缺陷的方法,因此就放弃原来的相关技术。他直截了当地说,“这是我们没有估计到的风险。”

更多毁坏性试验

在更实用层面上,这个技术已经能让公司极大减少对昂贵铸件进行破坏性测试的必要。Grainger称,该技术有效消除对零部件进行瑕疵测试和尺寸精确度而进行的破坏性。现在,唯一需要进行破坏性试验的就是“为了进行机械性能测试,比如确定特殊区域的张力或剩余应力,而不得不进入到零部件内部。”他说,预计CT在每个原型项目中需要切碎两个至三个逐渐,因此每年需要毁掉两千个完好无损的零部件铸件。

此外,正如Grainger解释的,如果受损,就无法出售造价高昂的铸件,造成无谓的浪费,因此“切碎零部件”并不是质量监控的可靠方法。如果当前的目标是保证生产流程,按照规格生产零部件,那么替代方案就会受到质疑。正如他说的:“我们什么时候能停止切碎零部件,然后开始新的流程?”

Grainger说,CT为公司带来的根本生产力是就是能够从3个维度准确查出逐渐内部的缺陷,甚至是一个气泡或沙粒。他还说,X涉嫌可能检测这样的缺陷,但是无法确定确切的位置,因为所有铸件都是同事检测的。他说,“事情没有绝对的”,并接着说,他们的说明需要有经验的人拿出非常客观的证据。

相反,CT能够在一系列“切片”中检查到一个物体,不仅能检测出瑕疵的尺寸和特性,还能查到具体位置。虽然还是需要技术说明,但是结果客观得多。

而且这种可观性还以另一种形式诠释 — 即精确测量。Grainger解释说,“这能精确测量一个零部件。”这种特质能使受测零部件在制造过程中从液态转化成固态。

CT是检测手段的必要部分据Grainger&Worrall公司称,初期投资了350,000英镑引进了第一台机器,3年之后又投资了这些钱,机器也是一样的。在过去的10年里,估计已经向该技术投资了大约750,000英镑。

在利用方面就更加恰当、更加强化。两台机器24小时运转,在进行质量控制的同时还当作开发支持工具。Grainger称,对前者来说,之前客户要求少批量可靠的发动机(比如第一方程式团队),而是用CT作为100%的审查技术完全不需要“动脑”。这是成本效益极高的技术,势如破竹,按照合同要求是用机器。

而对后者来说,机器的使用更加特别。他说,开发工程师们经常拿一个零部件到其中一个CT机器上,看看在进行细节检查时是否存在时隙,有的瑕疵可能用X射线或传统的坐标测量的方法测出会产生严重后果。因此,很显然,公司将CT当做综合审查和分析技术的一部分,而不是孤立程序。

一个集中化CT分析程序会通常用于检查几百“片”中的一个零部件,每个厚度为1mm,范围在0.75-2.00mm之间。Grainger称,在这个过程中,每片可能需要一分钟的时间,因此一个300mm后的工件大约需要CT机器工作5个小时。但是,这种情况通常会在无人值班的夜里进行。

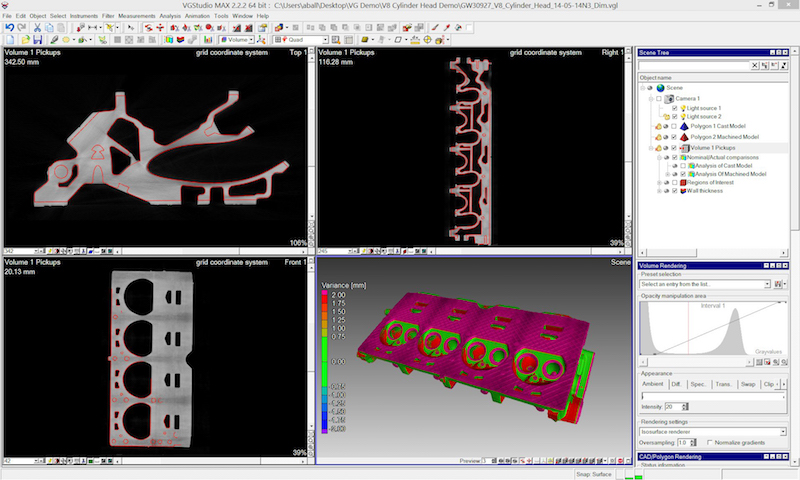

这个流程的产物包括两个因素。第一个是“断层摄影报告”,能够精确识别任何在0.2mm宽度瑕疵的性质。第二个是精确的3D展示图,呈现零部件的内外集合结构,并与相关3D CAD参考数据相比较,保证制造出来的零部件与设计意图一致。尤其重要的是,发动机铸件的内部沟道如果不用一个内部非会话性方法是检测不到的。

此外,这种性能不仅能够检测铸件内部流程的一致性,而且还能保证之后的加工不会抵消产品的质量。比如说,钻孔的准确位置可以稍微“扭曲”,就能保证不会恶化,否则就会被认定为轻微的瑕疵。

这种流程的结果可以当做公司和客户在互动的基础上进行远程交流。Grainger说,客户可以远程注册公司内部网络,或者可以将兴趣领域资料发过去。事实上,Grainger认为,这种互动变得越来越容易,归功于台式电脑的不断发展,而广域网一斤更成为这是技术从安装之初到后面的使用推广中不可忽视的关键。

人为检查“切片”真正的机器 — 两台XYLON CT压缩机器 — 并列放在厂区主楼一间大屋里。这些机器受到计量部经理Gary Breech的管理,他说这些机器能够负责最大尺寸为直径500mm,高度750mm的工件。在实际应用上,机器的能力只应付过这种尺寸的铝质工件。铁质零部件的最大宽度为100mm。他还肯定地说,在将这些工件人工搬到桌面里面之后,每个机器和门都会关掉,然后进入自动化程序。

The software system Volume Graphics transforms the initially “flat” slices generated by the CT system into much richer 3D imagery

The software system Volume Graphics transforms the initially “flat” slices generated by the CT system into much richer 3D imagery但是,后面发生的事情绝对需要技术高超的人工。Breech说,后面分析流程中的第一步就是要通过6个人将一张张CT数据的目测放到电脑屏幕上。他们经过了培训,可以识别很小的瑕疵特征。有趣的是,他们靠的仅仅是肉眼视敏度,加上具备必要的工程方面的知识。事实上,他们中的一个是印刷工人,具有在印刷业工作的经历。另一个操作员每15分钟就会检查大约100个“切片”。

虽然如此,原始CT数据还是要进一步加工。Breech说,在这方面有个特备重要的工具就是叫做Volume Graphics的软件,能把“平整”的切片通过CT系统转化成丰富的3D图像。这么做的目的是为了支持度量学应用,直接比较零部件的CT数据和参考CAD模型。Breech还说,这些数据能够充分利用的关键就是操作员的技术和经验。他说,“你需要知道你要找什么,并怎么报告。”并补充说,虽然有软件能够完成这个任务,但是公司认为还不足以满足要求。

意料中的是,Edward Grainger认为,公司使用CT“改变了游戏规则”。他有些谨慎地强调,只有在只是和竞争力不断强大的背景下才,才能发挥公司劳动力的潜力 — 这无关技术。关键的是公司目前所具备的“对铸件非常深刻的认识”。正如他所说的:“如果我们发现需要调查的事情,我们不能只是争论,而是说‘过来检查看看’。”

Edward Grainger, Grainger & Worrall MD

Edward Grainger, Grainger & Worrall MD遵循公司的模式铸件供应商Grainger & Worrall公司坐落在Bridgnorth附近。Bridgnorth是个风景优美的城镇,在英国汽车制造中心Birmingham的西部。500名员工都在城镇山坡工业地产里的砖混筑屋里。其中的100人就是公司常务董事Edward Grainger所说的“工程”人才,有学徒,也有硕士研究生。他说,像模型机工这样的“技术操作员”人数一样。还有100人是在Bridgnorth几英里以外的工厂工作,即Telford的机械加工与装配厂。

Bridgnorth工厂不仅是真正的铸造厂,还用来支持设计与开发活动,还有机械加工、销售和行政工作。所有业务放在一起,3个服务区加上市场部,每年的毛利润为4,600万英镑(约合6,600万美元)。Grainger说,这些都是赛车部门的技术开发者,为汽车部门提供原型服务,同时也为高端汽车制造商进行小批量生产(每年生产2,000-5,000零部件),比如Bentley, McLaren, Aston Martin, Porsche和Bugatti。

如果给公司收入进行分类,Gringer认为“出售铸件”和“附加值”行为各占一半。原型设计业务位居第二。Grainger称,公司每年进行大约600个这样的“新产品项目”。这种模式似乎非常成功。这使公司经受住2008年的全球经济危机,当时的营业额只有1,400万英镑。后来以每年10%-15%的增长率逐渐恢复,期间公司员工数量翻番。Grainger补充说,公司不必担心回落,因为外部投资是个相关因素。他说,“我们总是看得很长远。”