在过去的12个月里,最引人注目的工厂复兴当属雷诺迪耶普工厂,该厂目前制造A110跑车。Nick Gibbs报道

这里是Alpine的老家,这个重生的跑车品牌可能能会被雷诺打造成一个高端品牌,正如PSA对DS的所作所为。自2017年12月迪耶普开始制造Alpine A110汽车以来,这款复古2座跑车在雷诺日产旗下就没有出现过同款。这也是工厂能够吸引眼球的地方。

Alpine并没有采用原有的车型平台,而是更加通用的跑车系统,英国的这种专门汽车制造商要比法国或欧洲其他国家更多。A110采用了一个铆接铝盆,上面再接上车体外板,这被Lotus, Aston Martin以及伦敦出租车公司LEVC所使用。Lotus是最为典型的。Alpine的复兴始于2012年,当时雷诺公司宣布与英国公司Caterham成立50/50合资公司。Caterham制造高度复制版老款Lotus 7, 而且计划增加跑车生产,足以与现代款Lotus汽车相竞争。

这与英法合作(2014年崩塌)的形式不同,而且雷诺决定继续完成原来的项目及其框架。Alpine Cars负责内饰的常务董事Sebastien Erphelin称,“采用铝材的方案要追溯到Caterham,我们早就这么决定了。这对我们来说挑战不小,因为这是我们首次接合铝材车身。铝材是平衡减重与保证车身质量的最佳方案,这非常重要。”

历史悠久的工厂生产A110汽车为迪耶普工厂设定了工作目标,而这在其他地方要简单得多。该工厂建于1969年,制造Alpine汽车,这款汽车由当地汽车迷和雷诺经销商Jean Redele于1955年创造,他用阿尔卑斯山的名字命名,并成功地开展了雷诺汽车大赛。1973年,Alpine加入雷诺,而迪耶普成为雷诺装配限量跑车的地方,Alpine这个名字也只能偶尔出现在人们的视野中。

工厂位于城市郊区,位置太过边缘,很难发展成为大型生产厂。迪耶普工厂在20实际60年代和70年代的全盛时期生产A110汽车,之后制造爆款斜背式汽车,目前从其他雷诺工厂采购零部件并装配生产Clio Renault跑车(RS)。迪耶普工厂没有冲压车间,因此Clio车身是在巴黎附近的弗林斯(Flins,是Clio主要生产厂)冲压完成。之后,车体运到迪耶普完成喷漆和装配。工厂去年生产了4,385辆该车。

RS的生产其实可以在弗林斯生产线就能完整进行,但实际上雷诺想要将Megane RS来替换,从迪耶普转移到西班牙巴伦西亚Megane生产线。迪耶普厂长Pierre-Emmanuel Andrieux解释说,“这与Alpine同步,我们不能同时起两个开头。”迪耶普甚至生产电动车版Bolore Bluecar汽车,生产从2015年开始但后来停止生产。

工厂重生目前迪耶普的真正目的是生产A110汽车。雷诺花费3,500万欧元返修工厂,生产新款派车,其中的1,270万欧元用于翻修喷漆车间,770万欧元用于装配厂,1,070万欧元用于汽车车体修理厂。工厂外还建有一个小型高标准测试跑到。工厂每年按照一天一班制(Alpine不会增加第二班 — 请参照厂长采访报道),一周5天的工作量可以制造最高6,000辆A110汽车。目前每天的生产量低于15辆,但是汽车订单却能延伸到14个月长。最初生产的1,955辆汽车几乎立刻销售一空,尽管价格高达50,000英镑,但是其外观实在太吸引人了。

这些车型的生产已经不再,目前的订单都是两个车型的 — Pure和Legend — 而且需求仍然非常高,而且受到全球评论家们的高度评价。日产量逐渐提高,现在每年可以生产20辆汽车,而且尽力降低等待时间。这种稳步提高的方法绝对不会影响质量。Erphelin说,“眼下我们的首要重点就是质量,第二重点和第三重点还是质量。然后才是数量。”

英式风格汽车车体修理厂铝材零部件从各家供应商抵达欧洲。比如,车体外板来自意大利都灵Cecomp公司,该公司还为Aston Martin制造铝材零部件,为Bollore Bluecar制造车体。Alpine还从挪威海德路(Hydro)公司(2017年从挤压机专家Sapa手中收购)采购挤压铝和阳极氧化铝零部件。Sapa还未英国考文垂LEVC公司(制造敦伦出租车)供应铝材零部件。公司生产的新款插电式混合动力出租车也采用相同的方法,这种理念来自Lotus过去的员工。

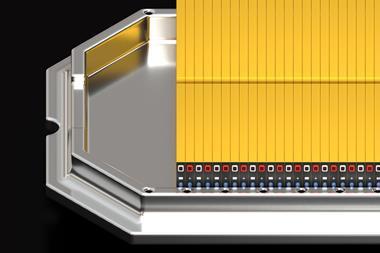

在汽车车体修理厂四周走动,可以清楚地看到高于Lotus,甚至是高于Aston Martin(自动化操作肯定高于50%)的技术操作。5个Kuka机器人与70名员工粘合或铆接汽车车体零部件,然后转移到一个炉子里完成固化。每个车体都需要800个铆钉和6公斤粘合剂,因此由员工和机器人一同完成。

"目前我们首要目标就是质量,第二重要和第三重要的仍然是质量,然后再说数量。" - Sebastien Erphelin, Alpine Cars

底座包括3个部分。2个框架由撑起来的箱型铝制品构成,并附着到一个中心官道上,一个在前面,一个在后面。这些框架用于承载悬架和发动机(雷诺公司1.8升涡轮机正好在司机座位的后面)。还没有车顶结构和车体外板的底座就被放到推车上,由一个无人运输车(有Swisslog制造)送到1个Belmeko炉子里(共2个)。这些炉子加热到180度,然后加上粘合剂。一旦完成,底座就用推车拉走,跟着地板上的轨道去安装车顶。多余的粘合剂就要去除。

厂外预处理这里是生产效率最低的的流程。雷诺为迪耶普喷漆厂升级可能投资了1,200多万欧元,但是里面不包括阳离子电泳池,车体用货车运行100公里抵达Sandouville海岸,雷诺在这里制造Trafic货车。阳离子电泳加工还包括第二次电炉之旅,强化粘合剂。

车体回到迪耶普,进入喷漆车间再加工。雷诺在这里安排了2个机器人系统,公司称这种生产网络独一无二,这是公司为Alpine准备的高端生产配置。第一个特色就是2个Yaskawa机器人,与Asis系统相配,然后暂停车体制造。雷诺公司称,这能去除喷漆工作中不需要的橘皮效应。这个系统能自动改变研磨垫。同时,另一个机器人清洁整个车体。然而手动工作还有很多 — Alpine公司称会人工涂上“特殊的”清漆。喷漆车间的工人共有70人。Clio RS车型与Alpine汽车一同喷漆,并一同走下装配线。

装配线的工人达到80人。加工步骤还很传统,并没有使用太高的技术。比如,这里没有线上装备,零部件沿着车辆移动,减少移动零部件的时间,以及操作人员行走的时间。雷诺在全球都都实行这种操作。这里的机器人使用并不太多。

Alpine生产线上的工作站比Clio还要多。Andrieus说,“Alpine的制造检查非常严格,因此有些工作站是专门为Alpine准备的。”装配结束之后就是剖光和检测,操作场所相对拥挤的工厂而言非常宽敞。照明通道辅助完成全程配齐检查,再一次展示他们是多么在意质量。露天存储区用织网罩住,避免海鸥落脚在成品汽车上。

生产流程很长,一辆A110从开始生产到抛光需要一个半星期。但是雷诺担心,如果加快生产步伐会影响品牌走向更加高端专一的道路。未来SUV车型的管理可不是嘴上说说而已。Erphelin说,“推出一个品牌是个大投资,现在我们必须展示我们有能力满足客户。只有到那个时候,我们才有话说。”

只要一个生产班Pierre-Emmanuel Andreux从2017年9月开始负责监管迪耶普工厂,管理A110接纳工业化改造。他说,“我最了解这个车了。”佛吉亚的老员工对Nick Gibbs讲述为什么迪耶普工厂只要一个生产班。

你们的日产量从15辆提高到20辆,为此工厂内部需要进行哪些准备?不算太多。重要的是质量。我们需要的做的是保证所有的质量基础,而且让工人们得到正确的技术操作。我们不想急于求成, 质量是第一要素 — 这也是我们同意每天生产15辆汽车,然后一步一步提高产量的原因。

那么就是减少每个工作站的停留时间吗?非常正确。还有就是把员工放到正确的岗位上。从技术层面上讲,没有太多改变。

一个成品槽正在运输到炉子里进行固化

一个成品槽正在运输到炉子里进行固化你们不需要增加一班生产吗?不需要。我们有一班,也只要个班。我们会一直一班生产的。

就算是订单积压一年吗?增加第二班生产,我们的质量就会有风险。找到合适的员工真的太重要了。不管是人才,还有监管职能方面。只要你有技术问题,我们的专家就马上抵达车间。这也是我们为什么保持一班生产以及同时坚持检查员工作,这与操作员的时间表是一致的。

培训需要很多钱吗?是的。培训一个人需要140个小时。保持专业知识对我们真的,真的非常重要。我们有些领域的专家了,但是再找一些会非常耗时。这是我们保持一班生产的原因,一个就足够了。保证质量才是首要的。

所有150名员工都要接受相同的140小时培训吗?是的。雷诺通常培训可能是70小时。

转移Clio RS是否能够释放更多的生产力呢?如果我们不停止生产Clio汽车,我们就无法制造更多的A110汽车。Alpine的生产不会因为Clio RS而受到阻碍。

这是低产量汽车,你们是如何避免高价的,你们不赚钱了吗?我不会告诉我所有的秘密的,但是我们有一款高端跑车。我们只去做必要的事情,但是要做就要做得漂亮。所以你看到碳纤维(在座舱里),那就是碳纤维,不是伪造的。这算是一部分答案吧。