Mike Farish探访Williams Advanced Engineering,了解公司F1标新立异的电动车平台

电动车市场繁荣然人们意识到,后来说有可能会晋级为汽车业的中坚力量,至少可以成为现有工厂的技术供应商和子系统供应商。这样的公司或许是新公司,或许是我们已经耳熟能详的公司了。

有一个公司就属于上面所描述的第二种,那就是总部在英国牛津附近的William Advanced Engineering公司。该公司是William Formula One的姊妹公司,也是发展技术商务应用的主要参与者,他们开发的技术曾专门用于全球F1赛车。

这两个公司并没有在一起,但是他们的融合完美,共享基础设施 — 这已经得到William Advanced Engineering技术总监Paul McNamara的证实。他说,“我门共享机械车间、复合材料制造、快速原型设计设备、风洞和汽车模式 — 两家公司在经营商已经密切相连。”

但McNamara进一步阐述称,两家公司的融合其实非常复杂,远不止技术转让和资源共享。其中一个深层利益就是赛车团队与整个Wiiliams Group的“合作关系”(即有效赞助),而且“范围很广”,超过F1汽车。他坦率地承认,从本上讲就是“营销平台”。另一个是因为Advanced Engineering团队与很多外部的技术专家们进行广泛的合作(不仅是汽车主流制造商),就会自然和接触到“材料、理念和技术”,从而能帮助F1可以专注于速度上。

McNamara继续说,合作本身对Willaims公司并不算新鲜事。他说,“我们一直都有第三方项目。我们早在20是基础就开始与BMW建立了Le Mans项目。”但到了2010年,这种情况才正式化,William Advanced Engineering为Jaguar生产C-X75混合动力电动车,并技术从2013年开始投产。这是这个项目在开始前一年底就取消了,因此公司就面临为2013年寻找可以继续任务的项目。

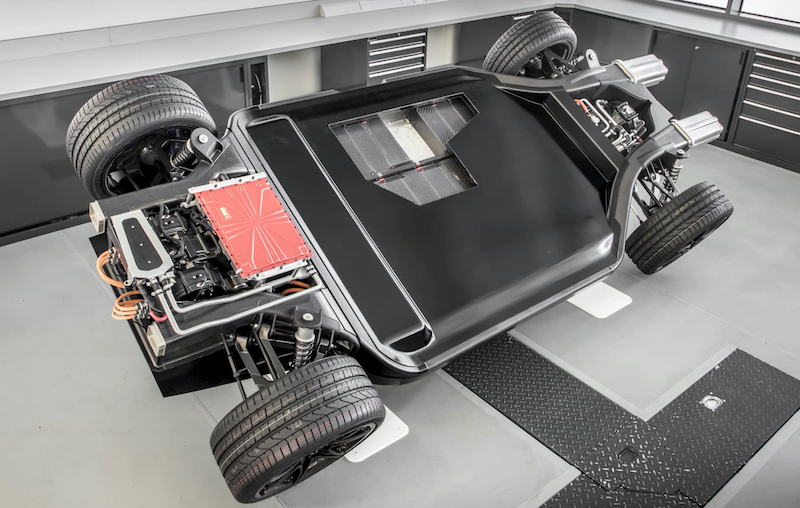

三倍的专家去年下半年,公司公布了一个独立项目,而不是合作企业项目。这就是高度创新电动车平台 — 主要是为了电动机、电池组、自作和车轮。公司把这个平台成为FW-EVX。McNamara表示,这个项目始于前年,当时公司决定特别发展三个领域的专长:蓄能、减重和空气动力,并且自问如何将这些综合到一个特别的“F1”电动车平台的设计的建造上。

公司对第一点非常熟悉,这不仅仅来源于C-X75这样的独立项目。正如McNamara提出的,Williams为Formula E电动赛车大赛提供电池组已经第四年了 — 这是为了保证所有参赛者在汽车动力基础供应方面完全平等制造出来的垄断。他说,这种经验“为他们提供很多轻质高性能电池上的灵感”。另外两个因素虽然所有汽车设计制造公司都拥有,但是从F1经验上获得的特别厚重。

此外公司还将这种经验融入到实际公路车辆开发项目工作上。公司与Aston Martin合作开发RapidE电动车,该车定于明年晚些时候启动。

消化经验FW-EVX计划远非一个实验性空中楼阁,相反是消化Williams Advanced Engineering在过去几年里电动车技术发展经验的过程,这个平台证对真正的汽车而开发项目具有实际应用价值。

他说,“我们的目标就是能在公路上应用的东西,性能优良,利用现有的组件在标准尺寸汽车上就能使用的。”实际上,这与现在的高端汽车的尺寸相似,比如Jaguar XE或者Audi A4系列。

因此这个理念就是使用一个2800mm的轴距,将能源总量提高到80kWh。第一个配置理念出现了双YASA点击和一个Xtrac变速箱,足以达到320KW额定功率。第二个就是电仪160KW电动机,总功率达到480KW。总重量(包括电池组)达到955公斤。

但McNamara说,此外Williams还要使用FW-EVX展示3个特殊的创意方案,解决现有的挑战。其中的2个就是材料使用方式,1个是改进使用性能效率的平台。

第一个就是使用碳纤维制造一种电池箱,这不仅是一个容器,而且还能提供具有结构强度的总装。但McNamara进一步解释说,为了达到这个目的,公司已经尝试一种碳纤维材料创意制造技术,这是FW-EVX平台唯一的应用。从根本上说,公司称为223的技术是2D到3D符合加工程序的简化,开始的时候加固平坦材料,然后会塑形成合页,在压弯成型的时候没有固化,因此还具有灵活性。

选择性固化受到冲压成型方式的影响,只有冲压过的区域才能固化,然后经过第二次固化折叠,保证整体强度一致性。McNamara确信这个技术是Williams公司独有的。“这是我们自己的理念,已经申请了专利。”他肯定地说,虽然已经存在一些支撑材料开发工作,但是“并咩有要求任何特意的形式。”

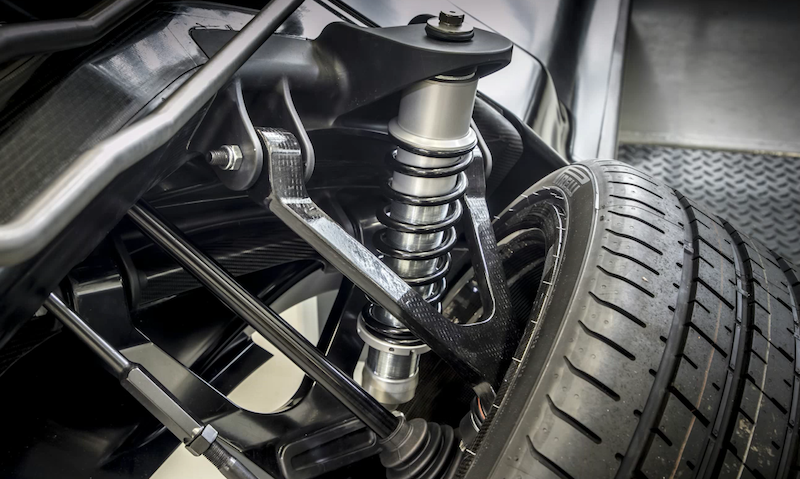

装配技术第二个与碳纤维材料的使用相关,在制造叉骨的时候,使用Williams公司称为Racetrak的技术来装配。该技术使用机器人技术,将回收材料制成的单项纤维铺设在模具当中,然后进行冲压,并装配称所需要的形状。当被问到Williams公司在初期使用材料来源是什么的时候,McNamara不出所料地回答说,“把Formula One汽车切碎了用的。”

McNamara说,技术本身的潜在目标就是与其他复合材料加工技术相比能“降低成本”,因为这种成果不仅是因为可能使用了废料,而且是因为冲压流程只需90秒钟的时间。尽管如此,车辆最后的成本仍然要比目前传统的钢材和铝材零部件要高,但是重量要比钢材少40%。这种技术也是Williams公司独有的,已经申请了专利。

而第三点就是工厂里平台上使用了真正的人体工学,改善了气流管理方式,从而影响电池冷却效果。正如McNamara解释的那样,“冷却系统已经与平台相融合,根据前面需要散热的情况而分配,而通风管道经过底框梁排气,后轮下方的区域处于低压状态。”

但McNamara说,平台建造的方式会影响这一点,而且发现还有另外一个非常特备的目的 — 抗冲击性。它使用一种两侧挤压结构,解决空气问题,并为电池提供侧面碰撞保护,并会提醒坐在上面的乘客。他发现“这是电动车遇到的大问题。”

McNamara表示,整个理念就是为了综合“轻质、蓄能和气体力学”,这些可以通过合理的结构体现出来。正如FW-EVX上体现的那样,在传统的板式看来可能是非常特别的“散热器及能量吸收需求”,但现在可以分开解决了。

叉骨使用Williams所谓的Racetrak技术装配

叉骨使用Williams所谓的Racetrak技术装配尽管如此,还有一些传统的热传导流程,保证了电动机、逆变器和电池能够保持适当的温度。对电动机和逆变器而言,只需要一个流程,在热能通过侧面管道流入空气之前就是用冷却混合剂来吸收掉。对电池而言,因为会达到非常高的操作温度,就需要两步骤,然后才能通过气流管道进入空气。热能首先立即被旁边的制冷剂吸收,然后继续进入转移循环。因此,管道设计在结构的侧边,其目的性更强,创意性更强,因为他们已经完成内部区分。他认为这种“波状”结构满足了结构性要求,同时激发热交换流程,分散来自两个不同来源的热能。

FW-EVX项目建立在直接经验的一个方面就是电池管理系统,McNamara认为这是从Williams公司Formula E经验中直接摄取的。有趣的是,其设计采用了袋状锂电池,而不是圆柱形的电池。McNamara表示,这只是因为电池形状更加适合于空间限制,尽管他说这种形式的电池已经有人使用了,比如在Nissan Leaf汽车和Chevy Volt汽车。但不管什么情况,如果需要圆柱形电池,都可以从设计上实现。

但目前FW-EVX里上路还有很长的路要走。虽然已经存在少量全尺寸实体原型,但是McNamara表示这种理念仍然是“设计、计算机辅助工程、演示器”的高度综合。它存在于“虚拟空间”,就目前来说还是可操作的,虽然现实世界中还没有真正行动起来。因此下一步就是建设一种“工程设计演示器”, Williams公司正在为此寻找开发伙伴。

"叉骨装配涉及机器人技术,将回收材料制成的单项纤维铺放,然后冲压成所需要的形状"

McNamara证实说,实际上有些与外部合作商开发的副产品项目需要进一步开发,223,Racetrak以及制冷理念需要分别进行。他说,“我们正在讨论将223和Racetrak放进汽车里面。”而且他认为这个项目“已经取得了很好的成效”, Williams公司也被认证可以成为优秀合作伙伴,为市场带去低产量高端电动车。尽管如此,他们还是有雄心开法一个综合性项目,如果理念整体合适,而且合作商有意愿的话。

但除此之外还有更远的前景开始铺展开来 — Williams Advanced Engineering展现出的潜力可以迅速推动电动车市场的发展,公司目前仅仅是专业技术开发伙伴,为成熟的汽车主流公司服务,并成为主要技术供应商。当被问及这是否属于Williams公司未来十年的计划日程的时候,McNamara简明扼要地达到,“肯定是啊。”

事实上,他们已经在讨论建立合资公司了,而且Williams公司对此非常坚定。McNamara肯定地说,“Williams公司要探索与其他公司建立合资公司的道路,在英国成立一家电池制造公司,为汽车业及其他行业服务。我们会在今年晚些时候公布更多的细节。”