随着汽车结构上混合材料的不断更新,喷漆车间也需要新的工艺。

对裸金属汽车车体的预处理是所有后续图涂层与喷漆流程关键性能参数的根本,主要是防腐和油漆粘着力处理。数十年来,第一道工序就是直接进行磷酸锌处理;钢材车身沉浸在磷酸池内,形成的表面性质可以提高后续电泳涂装的效果。

但是现在的趋势是,在汽车结构中使用越来越多的铝材,主要是为了减重,这使以上工序在成本和环保方面不甚看好。该工序的副作用就是生产大量的废污泥,因而在很多方面都会低效率,比如清洁操作会中断生产。

然而,材料技术公司Henekl与很多汽车制造商合作开发了一个两步工序,解决了这个问题,并以Bonderite的名字销售。据公司欧洲区表面处理部业务总监Peter Kuhm称,该工艺始于2000年至2001年,于JLR公司一起在英国开发。之后在2006年至2008年,开发了优化版工艺,并在全球汽车业广泛使用,用户包括Ford在密歇根迪尔伯恩卡车制造厂,FCA在意大利卡西诺和米兰菲丽工厂。

在传统的磷化处理中,一平方米镀锌材料可能会产生0.5克污泥,同样大小的钢铁可能会产生3-4克,而铝材会产生10-15克污泥

Kuhm解释说,钢材和铝材在之前老工艺中的反应差别显著:一平方米镀锌材料可能会产生0.5克污泥,同样大小的钢铁可能会产生3-4克,而铝材会产生10-15克污泥。汽车车身中铝材必中的明显增加导致产生更多的污泥,因此需要更好的过滤技术进行清除。

Kuhm还说,在传统的工艺中,浸泡金属的表面会受到酸的侵蚀,释放金属离子。当这个金属是钢材的时候,就会产生铁离子,并形成合成污泥,含有“轻质、蓬松”的合成物。与此同时,池中的锌含量会在金属上形成磷酸锌结晶,这也是该工艺名字的由来。铝材产生的污泥(由钠钾氟化铝组成)浓度很高,很难从液体中清除。此外,想要提速液体流动,就要避免在浸泡池的地步沉着。

寻找更好的配方Henkel开发的工序的第一阶段,就是使用少许不同的液体成分,减轻传统工艺对铝材产生的后果。据Kuhm称,新的配方能在铝材表面产生一层厚度只有几纳米的表层,可以抑制侵蚀,金属产生的污泥数量减半,而且还能避免在表面产生磷酸锌晶体;随后的过滤工作也会缓解。但钢材外层仍然保留原样。

和传统的磷化处理一样,第二步是在两次漂清周期之后进行。这一步是钝化过程,是用来保护晶体和表面之间自然产生的缝隙中没有覆盖的钢材。Henkel工艺使用合成锆化学基础上改进的配方,Kuhm称这“起到转化层的作用”,履行原来钢材钝化功能,并为铝材提供氧化锌防腐涂层。另外一个好处就是,废水中的氟化物成本较低。相同的工序可以用在100%铝材车身上,这也是JLR正在应用的工艺。

Kuhm称,一个拥有防腐性能和油漆附着力性能的汽车车体,至少与传统磷化处理的结果是相同的,但是方法上却更高效、更经济。有一个OEM用户公开生成,两相比较,他们认为新的工艺要比传统工艺优越。Henkel也搜集了量化性能比较数据,包括节能数据。这些数据来自低温操作,最初的磷化处理槽需要46-48度,而不是53-56度。事实证明,两步工序之后并不需要进入火炉进行烘烤;汽车车体处理从“湿态喷漆法”向电泳漆阶段转变了。

此外,从传统的工艺向优化两步工艺转型,并不需要向新设备进行大的投资。正如Kuhm所说的那样,“在周五下午放弃老工艺,打算在周一早上使用新工艺”也是可能的。传统的工艺需要两个池子,因此唯一的改动就是把第一个池子里的低浓度氟化物替换成原来的混合物,并对钝化池稍微进行化学改变。磷化处理池里的液体化合物一定要进行监控 — 尤其是添加剂的水平会影响工序的有效性 — 但是如果需要的话,可以在Henkel公司自己的实验室就能完成,这算是线下服务。

除此以外,所有的参数都与之前的相同;不需要新的环境条件,也不需要劳动力技能,汽车处理过程用时差的不多,甚至更短。Kuhm说,所有这些能够为每个车体处理节省大约1.50-2.50欧元(约合1.75-2.90美元)。传统工艺相关数据显示需要大约10欧元,因此25%比率的节省对长期大量生产来说是一笔巨大的财富。

寻求更多改进优化工艺自10年前引进之后就没有改变,但是Kuhm说Henkel正在与OEM制造商合作进行多个改进计划。其中一个是通过降低第一个磷化处理池的温度(到40-42度)来提高节能。尽管没有透露汽车制造商的信息,但是这个公司肯定是在汽车中使用铝材程度比较高。引进改进版工艺的日起定在两年后。Kuhm说,“实验室已经在进行工作了”,三个循环的在线测试和随后的评估会在替换目前工序之前进行。

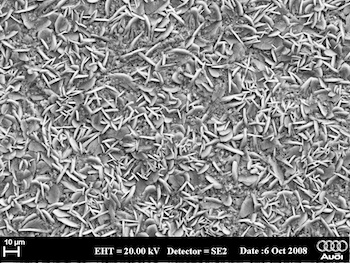

磷酸化处理后的汽车车体表面特写

磷酸化处理后的汽车车体表面特写另一个改进项目是为了开发无镍版本工序,从而提高安全性,因为镍是高度致癌物(但在汽车车体预处理中非常普遍)。从目前Henkel工艺中完全剔除使用镍,对工艺的效率并没有影响。开发合作伙伴仍然是保密的,但是引用该工艺的日期很近:就在明年。Kuhm肯定,在线测试涉及“数千辆”汽车车体,并且已经在一个汽车制造厂开展。

与OEM的合作对有效改进工艺非常必要。Kuhm解释说,“你能在实验室对板材进行实验,但是你还需要在全混合金属车体上进行确认。你必须要进行线上测试。”但是他强调,和工序相关的所有知识产权仍然留在Henkel,任何一个而客户都能得到。每个开发计划中的OEM制造商的优势在于,可以在正式实行之前就抢先体验。

德国汽车制造商Audi是Henkel在开发改进方案过程的关键合作商,该工艺已经在更广泛的领域内成为成熟工艺。Audi公司防腐生产规划专家Michael Michallek证实说,公司继续使用该技术。他说,“两步工艺在其他预处理流程中也使用,目前在Audi三个工厂中应用。这个工艺是为Audi公司高产量生产特别设计的,早期版本的工艺从没有在Audi公司用过。”

据Michallek称,触发开发并采用该工艺的原因是,Audi公司希望在汽车中使用更多的铝材。他说,“该工艺的成本优势,以及环保效益是该工艺的积极副作用”,他还说采用该工艺非常简单,操作员只需要接受新工艺参数方面的指导。主要目的仍然是改进汽车机构中铝材的使用,Audi公司关心的是该工艺是否能够实现这个目标。Michallek说,“Audi汽车车体中的铝材比率从0到100%都不同,但是这个工艺可以用于各种比率的材料上。”