斯柯达并不满足于大众集团安装的第一个PXL技术设备,因而又开设第二个伺服机械生产线,能够生产大型铝材组件。

Mladá — 也叫作“Young”(年轻) — Boleslav似乎成为城市中一抹讽刺,因为这里的汽车生产都成为古董级别的存在。但是在过去的几年里,斯柯达最老的工厂在世纪之交,已经从摩托车工转换成汽车生产,并在大众机关内率先进行了最先进的冲压车间技术。3月份,这家位于捷克北部的工厂开始在第二个伺服机械PXL冲压线上生产,提高了生产力,降低了耗能,更有趣的是,未来还可以生产铝材车身。

斯柯达董事会负责生产与物流的Michael Oelijeklaus在1月份新的冲压线上线时说,这个冲压线“是中欧地区现代化水平最高的”。他还说:“除了能源效率之外(这要归功于伺服电动机),还能提高生产程序的灵活性,并明显缩短更换次数。”

PXL II生产线是Schuler公司出品,在2016年共花费9个半月的时间安装完成,之后还进行了3个月的试运行(2月份完成)。据斯柯达冲压车间主任Marek Karaffa说,材料利用率已经从70%上升到96%,现在得目标就是维持现在的速度。光是机器就花费4,630万欧元(约合4,900万美元),而总预算为8,640万欧元。Karaffa承认说,很难说什么时候投资会完全落实。

“除了能源效率之外了,这要归功于伺服电动机,还能提高生产程序的灵活性,并明显缩短更换次数。” – Michael Oeljiklaus, Skoda

但是,新生产线的技术规格还是让人惊叹的:每分钟18次冲程;工具更换只需要4分钟;每天能够生产23,000个零部件;比传统系统节省15%的能源。PXL II同时代替2个原来的生产线,这足以证明其生产力; Karaffa说,这个生产线可能会相当于3个原来的生产线。

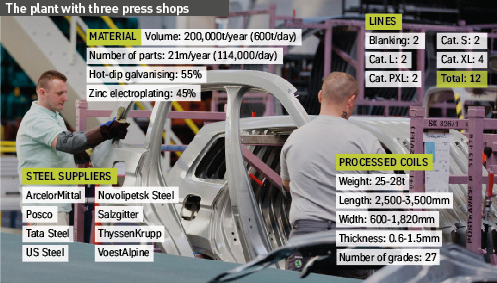

斯柯达新建生产线每天运行12个小时,每周工作7天,冲压车间雇佣了140名工人(总人数达到1,000人),很显然这是要把新技术的利用率推到极致。新设备的重要远超出Mladá Boleslav本身;工厂现在已经成为斯柯达整体生产网络的推动力,因为工厂里的3个冲压车间不仅供应自身的汽车车体操作,而且为Kvasiny工厂(生产SUV),提供100%的零部件,以及捷克共和国以外的工厂。

由于资本支出需要,大多数冲压线已经存在至少几十年,但是新技术的采购是着眼于未来的;尽管新技术目前只是解决钢铁冲压,但是足以生产铝材零部件。不论从什么角度看,工厂都需要开始制造铝材汽车了(有些人认为这些零部件会用于大众集团,或者Kvasiny工厂的SUV汽车上),工厂的冲压设备已经准备完毕。

上世纪40年代中期 — 汽车车体冲压车间(Superb汽车,1101及1102Tudor汽车)

上世纪50年代中期 — 首批冲压零部件, 440Spartak, Octavia和450 Felicia

1958年 — 建立第一个大型冲压车间 (原来的M4)

1972年 — 建设M12A冲压车间

1997年 — 大众集团接手(大型投资之后进行技术推进)之后建立M15冲压车间

2012年 — M12E冲压车间建设完毕;SOP首次用于PXL生产线 (伺服机械)

2017年 — M4冲压车间揭牌;SOP用于PXL II(第三代技术)

在车间的前端是钢铁储存区,用于储存8个公司为Mladá Boleslav提供的线圈。在生产线前方有500片堆栈,送入第一站,有两个机械在旁边进行清洗。生产线有6个工作站,还有Kuka机器人,用手臂端上的磁力“吸盘”,将零部件从一个工作站运送到下一个工作站。生产线旁边有很多货架,大多是蓝色和黄色的工具,是为生产的各种零部件量身定做。在这些货架旁边就是纪念碑式的模具,用于不同车型,具有不同的颜色。上面有一个吊车,将这些模具来回移动。

冲压床吃巡视4,500mm x 2,400和4,500 x 2,200的,生产大型冲压件,比如侧板和气缸罩。公司称,冲床具有6个档位,压力可达到81,000kn — 第一档能产生21,000kn,另外5个能产生12,000kn。冲压零部件从生产线一端出现,然后被送过去进行手动检测。4个工人通过分区控制的方法,利用抛光布确定表面一致性。据Karaffa称,这个程序需要好几分钟,100%的零部件都是通过这种方法确定的。他说,斯柯达愿意引进自动化系统,并强调,有一家捷克公司生产合适的机器人头部,但是现在的实验室结果并不对应生产线。在完成零部件检测之后,这些零部件就放到货架上,通过铲车运送到储存区。大部分都是要送到Kvasiny工厂的。

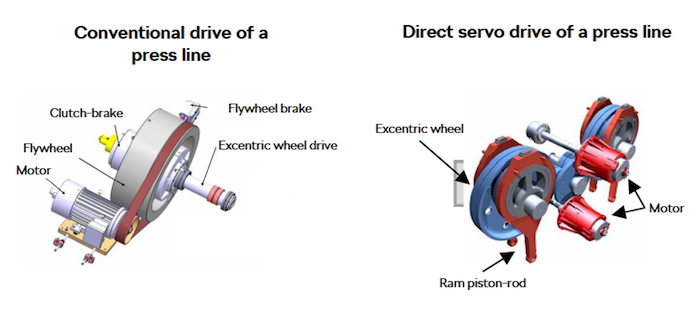

The advantages of servo-mechanical technology. Credit: Skoda

The advantages of servo-mechanical technology. Credit: Skoda更新换代这种冲压技术的一个跳跃 — PXL I于2012年首次进入Mladá Boleslav,现在已经是第三代PXL II — 就是伺服机械,能够在冲压程序中提供高水平控制。14个伺服发动机都分散开来,因此独立控制生产线的不同阶段。同时,伺服可以推动能源恢复,保护生产线免受临时性停运的影响。虽然传统发动机在飞轮中积累能源,但是新的系统具有异步电动机,抵制驱动电动机,最高循环可达到1,250 1/min。活塞运动时能量最为密集的部分,能使蓄能器旋转,在能量不太密集的过程中充当发电机。每个生产线都有7个蓄能器,每蓄能器拥有两个电动机。

该系统非常便于调节和管理,与传统系统相比,能够减少能耗。正如Karaffa所揭示的那样,这是伺服电动机的“大优点”,能源可以通过这种方法进行控制,因为它能够保证生产急需。

"我们想要在铝材上突破。我们只是要在正确的时刻做出正确的决定” – Marek Karaffa, Skoda

自动化更换也能大幅提高效率,Karaffa说,“极大提高灵活性”。尽管冲压在年前就需要“人工”更换(需要吊车协助),一般持续1个小时。但是新的冲压机可以将这个过程控制在4分钟,而且不需要人工参与。AMS在4月份访问了斯柯达新建的生产线,可以将其称为“瀑布式”的更换,同时完成多个程序。在更换模具的时候,就会出现警示音,然后生产线就会停止;冲压机墙就会拉起,一套模具就会出现,另一个就从反面进入。同时会有推车在模具轨道中间将模具搬进搬出。窗户就会花落,生产线就会重新启动,平稳而简便。

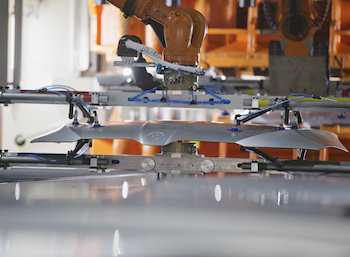

Pressing aluminium parts would require the addition of new material handling tools based on the principle of vacuum

Pressing aluminium parts would require the addition of new material handling tools based on the principle of vacuumPXL II的基本技术与PXL I一样 — 都是由Schuler公司供应,并在M12E冲压车间里安装 — 同时伺服机械的,但是这条生产线能够生产铝材零部件,因为增加了新材料处理设备,利用的是的真空技术,而不是钢铁常用的磁性。斯柯达Mladá Boleslav工厂进行了多个改进,提高了效率;事实上,工厂接受大型投资的一个原因就是,在第一次安装使用后,已经对PXL有了两年的经验。

Karaffa说,“其中一个改进就是新的控制系统,能够加快线路。因为有了这个系统,生产线能够实现每分钟18次冲程,而PXL I只能完成17次。”另一个改进就是他所提到的CBF机器人优化,“因此在冲压过程中不用停顿,只是减速”。这将对机器的使用寿命具有积极的影响。

大众集团欧洲网络中还有其他PXL生产线 — 高端车制造商奥迪公司在德国、匈牙利和斯洛伐克工厂就有这项技术 — 但是Mladá Boleslav的PXL I是第一个,PXL II是最新的。

PXL技术对Mladá Boleslav的影响时巨大的,释放了一直限制产量的冲压操作瓶颈,不仅是在一个工厂,而是在更广泛的生产网络。斯柯达在安装了第一个伺服机械生产线2年之后,能够在12个月里生产100万辆汽车。在过去的18个月里,安装了最新PXL生产新 — 同时缓解了喷漆车间的瓶颈问题 — 促进了斯柯达在捷克共和国的日产量,从每天2,900辆增长到3,300辆,年产量增长了90,000辆。

在过去两年里获得的大成绩还有,2015年Mladá Boleslav累积总产量突破1,200万辆大关,2016年斯柯达总产量突破1,800万辆大关 — 公司在这两年的奶农查那令都维持在100万辆。Karaffa说,“斯柯达不是要以来荣誉;我们想要在铝材方面获得突破。我们就是等待在恰当的时刻做出恰当的抉择。”

关于Mladá Boleslav工厂位于捷克共和国北部,从1905年开始生产汽车,该厂仍然是斯柯达主要生产地,虽然在Kvasiny也有一个汽车厂。

工厂拥有3个冲压车间,生产的零部件用于:the Superb, Superb Combi, Octavia, Octavia Combi, Rapid, Rapid Spaceback, Fabia, Fabia Combi以及Kodiaq车型。