福特迪尔伯恩的研究者们想要将增材制造从原型起点制造转为主流批量生产

在公司内部,汽车技术应用中,没有什么比增材制造或3D打印更为新潮的了,东西可以通过不断应用一层又一层的材料堆叠而成。技术始于20世纪80年代,由于最初用于生产实体复制目标最终产品,该技术被称为“快速成型”。

这显然是福特公司采用的特色方案,使用一种“设计验证工具”的途径 — 制造实体复制目标最终产品,检查外观这样的因素 — 自1988年开始如此。

福特公司增材制造研究技术指导Ellen Lee证实,公司在密歇根州迪尔伯恩建立了研究创新中心。她说,在30年之后,公司积极寻找应用增材技术,“直接应用于我们的产品上”。

尽管如此,增材工艺制造零部件的速度相对较慢,在量产汽车环境中还无法用作制造技术。Lee说道,“现在还不可能将这种技术用于制造量产零部件中。”在福特的情况来看,他说车载应用受限于“利基应用,比如我们的赛车活动。赛车场上会用上3D打印零部件。”

该技术开始出现在主流生产工艺的时候,就是在制造操作中以制造夹具及固定装置形式出现的。然而Lee说,采用这种方法很大程度上还是要依赖工厂相关的特殊个体的潜在认识的。

简单来说,就是需要“某人能够明白或了解其好处,并可以从增材制造上获得利益。”她说:“我们有了这些地方财力,但仍然努力全球联合,从而可以在任何地方达到最佳实际应用。”

Lee说,福特公司还关心增材技术的进一步开发。她证实说,“我们还要挑战极限,看看能够得到什么功能类型的应用”,“速度、尺寸和材料”都可以成为改进的目标。

合伙推进技术在过去的几个月里,福特公司参与的大型项目细节已经公布,目的是为了彻底重新配置工厂环境中实施增材技术的方式。该项目涉及了增材质系统大型供应商 — 美国公司Stratasys,开发了两款全新的技术,要应用于熔融沉积制造(FDM)增材工艺,加热的液体聚合物材料被挤出喷嘴。

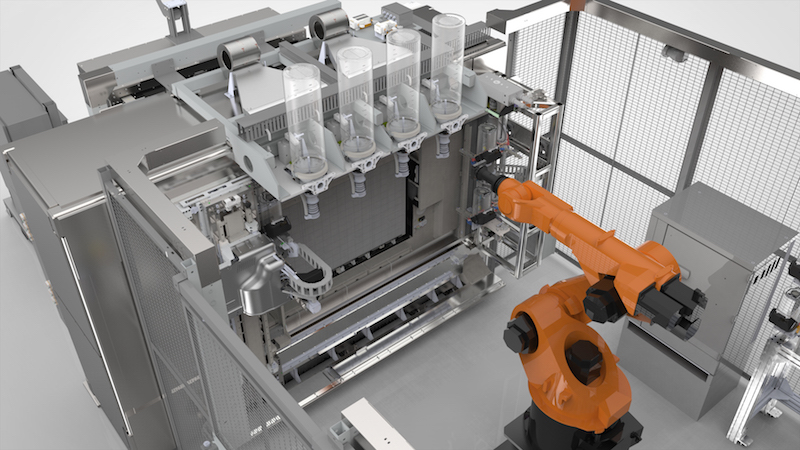

本质上讲,两种技术都能有效地消除传统增材制造机械中受限的形式,相反可以转换成一种在更宽的制造单元中进行的程序。这样,公司就能解决用增材技术在零部件尺寸及复杂性方面的限制。此外,通过使用新型涂胶机,极大提高了材料应用的速度。除了Stratasys和Ford公司,还有航空巨头Boeing公司和软件及控制系统供应商Siemens都有参与。

两个项目分别叫做Infinite-Build和Robotic Composite 3D Demonstrators。Infinite-Build方法涉及两个主要的再造工件的方法和相互之间的涂胶机。第一个是90度重新排列材料应用的方向,工件不是在水平层面上连续复制,而是通过喷嘴在侧面水平制造。涂胶机本身垂直上下,水平地来回于工件上。

Ford’s project with Stratasys developed a new additive process techniques of fused deposition modelling, extruding a heated liquid polymer through a nozzle

Ford’s project with Stratasys developed a new additive process techniques of fused deposition modelling, extruding a heated liquid polymer through a nozzle与传统的增材工艺相比,工件不是静态的,而是水平地以某个角度向涂胶机移动,有效搭建大规模连续的挤压机,并不断装满原材料,生产复制无限长度。

通过比较,大型公建能够用公司的一个传统机械制造,在X,Y,Z轴上分别制造3 x 2 x 3 英尺 (90cm x 60cm x 90cm)的大小。

目前的展示可以能够在垂直面移动30英寸,水平面上移动40英寸,但是还没有原因为什么在这个维度上无法在眼神。在这个规划中,福特公司起到一个分析和建议提供者,这都是基于公司自身的经验的实际工业需求。

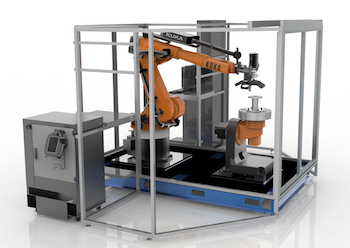

与此同时,Robotic-Composite技术增加了工件相关的涂胶机行动轴线数量;从原有的3个增加到8个。这是通过在5轴机器人手臂上安装涂胶机来实现的 — 最初的例子就是Kuka机械 — 工件分别装在动态的家具商,能够360度旋转,上下移动,因为这是在机械手臂的末端安装的。

据Stratasys公司称,该技术可以生产复杂的物件,而需要的外在支持结构却下降了,Z轴上的操作与X轴和Y轴一样强大 — 而传统的机械却很难做到。

公司称,这种技术可以促进零部件增材制造,使用薄的外部元素,比如鳍状物,或者想导管这样的连续波状物体。公司还说,如果机器人可以安装到轨道上,在旁边移动,那么就可以生产较大尺寸的零部件了。

这两种情况都用到了‘螺杆挤压机’新技术,通过压缩来融化材料,而不是直接使用热能(之前‘热管’方法就是用这种)。这样生产速度达到了十倍,与之前的数据相比,材料切实用于提高复制上。

挤出速率在有些时候依赖于特殊的材料配方。但是据公司称,广泛使用的Ultem 9085热塑材料的相对数据说明,顶尖制造速度竟从现在的7.2立方英寸/每小时,或者0.35 lb/每小时,提高到72立方英尺/每小时,或3.5lb/每小时。

此外公司称,已经在开发升级挤压机,能够加倍生产,达到目前速率的20倍,希望能在2017年展示。

第三方开发Robotic-Composite的很多开发工作事实上是由Siemens完成的。Siemens PLM Software负责制造工程方案的副总裁Andreas Saar说,这个技术“融合了多轴混合增材沉积和机器人机械”,体现了机器人和3D打印“能够为行业开启新的机遇”。

为了达成目标,Saar说要面对很多技术问题。他说,“我们这个领域面临的主要挑战之一就是精确控制材料存储的速度和数量,以及复杂空间三维工具路径。这种多轴控制对生产具有复杂外形的零部件,以及重复机械性能来说非常必要。”

With Robotic-Composite, an applicator is mounted on the arm of a five-axis robot with the workpiece on a dynamic fixture which can rotate and move vertically

With Robotic-Composite, an applicator is mounted on the arm of a five-axis robot with the workpiece on a dynamic fixture which can rotate and move verticallySaar称,这个问题已经通过应用现有方案解决了大部分。他说,“展示器融合了先进的Stratasys挤压技术和Siemens Motion Control工业移动平台,以及Siemens的PLM软件计算机辅助设计-产品工作流”。他还补充说,Siemens Sinumerik 840D sl CNC有了挤压程序控制和交流移动性能之后,工作能力加强了。

尽管如此,Saar证实说,这个计划仍然挑战可视性方案的极限。他说,“这个项目最有创新的方面就是综合了增材制造与先进的机器人,推动复合材料等物料的多轴材料堆积。这种方法能够彻底重新制造优化结构,不会受到传统极限符合材料堆叠或叠层限制的影响,能够支持传统3D打印对材料的要求。”

在限制中工作回到福特公司问题上,Ellen Lee说,在短期内,公司认为增材技术在主流制造操作中仍然受到夹具和固定装置的限制。尽管Infinite-Built技术以偶能力更快地复制,但是还无法实现量产汽车制造技术。

但是,改进的潜力和空间还是巨大的。她尤其提到了更快制造更大零部件所能带来的好处。其一就是,端复制用到的零部件比较少,也就是说更容易装配。这对目前“最多20倍”制造零部件是可行的。

另一个就是,夹具可能直接有人类操作员操作 — 比如说拣货和运输实际汽车零部件 — 那么就可能根据特殊个体的体格和产量订制夹具。她肯定的说,“你很可能为每个操作员订制。”她还补充说,这有助于“提高人体工学效率和最终的产品质量。”

Lee还证实,以后还可会有其他的可能性。Infinite-Build技术的能力可以制造大型弧度零部件,也可能制造模具,用于压塑法或符合铺叠程序。她将这种应用成为“非常可能”,因为现在可以获得这种增材。

从未来的角度说,她认为增材制造注塑模具可能成为一种特别的方法,但她说可能需要一些深入成型开发,适当提高增材符合材料。

实际上,Lee说,福特公司已经在新产品开发试点项目上使用增材制造进行注塑模具。此外,她还说,完全理解“打印工具的局限性”是目前研发活动的重点。

她承认说,如果打印工具能够快速廉价制造,那么可以替代常规— 也许是每“数千个”循环,满足量产的需求。因此,在线下的某个地方,铸模可能因为高成本设备而被停用,产生的费用要经过几年的生产才能平衡,而被视为消耗最好的一种。

当然这还是遥远的理论层面的展望。尽管如此,Lee认为福特公司对大规模增材制造潜力的兴趣,有可能会开始安装Infinite-Build装置,不久就会在美国开发工具 — 也许就是明年前半年。

更重的是,增材技术的前景已经是工具全面地变得更加灵活而万能。Lee说,“我们认为,这能使我们获得比目前更多的技术功能。这让我们强化了能力,综合巩固零部件,克服制造工艺限制,设计应用所需要的功能。”