一项创新、闭合再生铝项目在一系列车辆生产中不断开发

RealCar(是REcycled ALuminium CAR的缩写)项目要解决汽车制造业目前面临的两个主要挑战,即可持续性和减重问题。这个项目是Jaguar Land Rover, Innovate UK, Novelis, Zyomax, Norton Aluminium, Stadco, Brunel University,以及Innoval Technology之间合作进行的。项目的初级阶段里,JLR成功利用了特别开发的高强度铝合金(RC5754),这是从XE车型的车身构架回收来的废铝制造的。这听上去非常简单,毕竟很多OEM制造商都回收废金属,但是成功利用这种方法是有挑战的。

材料来源令人吃惊的是,采购足量的适当废铝本身就具有挑战性。JLR自己冲压车间提供的材料有限,而且很可能会减少,因为成本效率要求继续优化切削和冲压操作,以减少浪费。从汽车业以外采购废材料会有问题,因为铝合金对污染非常敏感,尤其是钢材的污染。

为了解决污染问题,JLR已经在英国的11个冲压车间(分别在Halewood, Castle Bromwich和Solihull工厂)实施了严格的废金属隔离流程。JLR并不是第一家使用回收材料制造汽车的制造商 — Henry Ford据说就回收利用了储存ModelT木质地板的包装箱木材 — 但在废材料隔离方面投资巨大,在Halewood冲压车间投资了580万英镑(约合750万美元),建造了1.8公里长的输送带,用于把铝合金从钢屑中隔离。

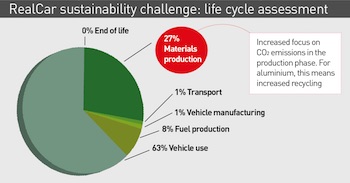

JLR公司里负责可持续性铝材战略、材料工程与车身设计的Adrian Tautscher描述了低排放车辆开发三大“支柱”:推进系统(混合动力、电动、氢燃料电池等),重量(材料)和寄生(空气动力阻力,电器系统)。Tautscher强调说,重量是JLR生产的焦点,因为它在车辆声明周期捏产生的总排放量评估非常重要,生产材料(钢材、铝材灯)占27%的重量,但只有1%的重量来自实际车辆制造过程。

合金的评估JLR是车辆结构中铝材的重要使用者,而且使用这个材料之后极大降低了重量。Tautscher举例说,新款Range Rover Sport就比之前的车型建中420公斤,使回收铝的使用对汽车制造商的吸引力急剧上升。

很多铝材和合金都经过评估,开发出重新熔融材料RC5754(替代原来的NG5754合金),其化学品性优化之后可以对再利用耐受,符合设计和生产要求,可以完成闭合流程。Tautscher解释说,高硅、铁合金经过评估,含铁高的合金会进行进一步评估。

RC5754材料的开发需要一个工艺路线和原材料测试认证,这是与Novelis(铝片生产商和再利用生产商)合作进行,覆盖从废料回收、隔离、融化、碾压到抛光的整个流程。公司一直致力于封闭流程,向英国Latchford工厂投资600万英镑升级,添加了专门的熔炉,改造浇注系统,磁性分离和排水设备。工厂的生产力提高了20%.

此外,Novelis公司还在德国Nachterstedt建立了一个回收工厂,据公司负责可持续性与回收利用开发的高级经理称,在投资2.5亿美元之后,工厂成为世界上最大的铝材回收中心。

减少能源消耗和成本使用回收铝材的一个重要好处就是耗能要比用原材俩欧生产新材料低得多(最高能减少95%)。人们认为,有75%的铝在使用之后进行再利用。

JLR的XE车型的车体机构有25%采用了RC5754,但是OEM制造商想要提高成分,而且还在其他使用更多模块化方法的车辆制造中使用,提高零部件的共性。

虽然公司的目标是使用冲压车间回收来的材料创造封闭供应,正如之前提到的,最大的问题就是没有足够量的合格材料。Tautscher承认说,这是实现普及使用的限制因素。尽管JLR根据实例,在冲压车间开发了废材料分拣作业,但是这个过程非常困难。Tautscher称,他对这个方面一直密切关注,访问冲压车间,查看钢铁和铝材废料冲压品分离的细节过程。他说,再少的污染也无法容忍。

车辆生命的终结,铝材的潜在来源除了JLR自己的冲压车间之外,还有潜在的材料来源,但是这里就有质量和稳定性问题。从其他废铝来看,汽车来源是最明显的解决方法,但是这个很不简单。车辆生命周期结束之后,理论上很好的材料来源,但是报废车辆拆卸之后进行钢铁和铝材零部件分离时,就需要更加严格的工艺和技术。事实上,现在的很多车都采用了混合材料结构,使回收使用过程更加复杂。

而且,不是所有的铝合金都能兼容;Doran说,Novelis正在计划开发适合不同铝合金的回收方法,并提高成本节约。展望未来,非汽车废铝来源,如果能够保证质量和稳定性,可以予以考虑。

走向循环经济与JLR合作,Innovate UK拿出一部分资金,帮助开发这种材料,设计以交易为基础的项目。为了更加持续性的交通工具,RealCar项目已经想办法实现采用“循环经济”带来的机会;这在本市上是从时下流行的“实施、制造、处理”理念背道而驰。

经济发展提高了对制造品本来就很高的全球需求。这样一来,需求带动更多的材料资源的消耗,导致成本上升。因此,这样的项目就是寻找材料使用线性过程的替代方案。

如果汽车制造业就是更多地利用回收材料的话,那么就需要开发更加复杂的车辆处理、拆解和回收技术。RealCar强调了我们能做的东西,但是在回收材料的使用上也提出了难题。目前,项目正在进入下一个阶段,因此需要更加关注供应链。

- Jaguar Land Rover领导的研究项目,由Innovate UK提供一部分资金,开发了亿回收铝材为基础的合金,能够接受更高比例的回收材料。2014年,Jaguar XE成为世界上第一个使用高强铝合金的汽车,这个材料是与Novelis合作开发的

- 闭合铝材循环材料每年产量达到50,000吨。

- Jaguar XE的铝加强车身外壳重251公斤,因此50,000吨的废铝材料相当于199,203辆XE车身外壳

- RealCar铝材回收能够阻止500,000吨的二氧化碳进入大气