零部件制造新工具,比如刹车总泵和变速器开关外壳,对工作效率具有巨大影响。

在发动机、动力系统和制动系统组件上,钻孔流程能够影响质量和成本。因此,新的钻镗技术革新能够真正提高竞争力。

Carlisle Brake and Friction(CBF)公司坐落在英国的Pontypool。这是一家专门为重型货物和建筑车辆生产刹车总泵的公司。CBF一直与Mollart Engineering的工具操作合作,重新设计生产流程,这会将CBF目前的年产量提高到200,000件。

除了节省60%的劳动力成本和机械启动时间,还减少了存货和制作过程,从而缩短了前置时间。

Pontypool工厂经理Chris Cudlip说,“我们与Mollart密切合作,调整我们在钻孔和抛光的后加工程序,使我们从多工序变成单循环切割单元机械加工。”

CBF生产的制动缸具有两个基础版本:单板(CV)和无助力空气阀(CCV)。两个版本都有普通的气缸内经,但是连接器端口的配置不同 — 或是单板、或是双板制动转型应用。

在最近改变方法之前,CBF采用了更加传统的高产量机械,即一个6轴Wickman多轴自动车床、2个中柱Wavis特别机械变体,衣架上一个6州Nagel珩磨机,来完成预处理和清理。

这些方法尽管在安装时看似很理想,但是在维护问题和生产损失问题上就变成了麻烦。而且,令人担忧的是,老化的机械可能导致安远隐患,而整体硬质合金工具的使用,在工具转换和翻修成本上逐渐成为越来越严重的问题。

这使CBF投资更加适合的工具和应用上,后来就采用了更为灵活的CNC和单元技术。在众多工具供应商中,Mollart脱颖而出,公司将钻、镗、珩磨改变成钻、半精铰和滚光。最重的是,新的流程能够与其他特性的机械,在4轴垂直加工中心里随意融合。

通过试验,第一个4轴垂直加工中心在加工上非常成功。因此,公司进而进行昂贵的耐力测试,结果非常成功。

今天改进的方法涵盖4个垂直机械中心,每个工作间都有4轴单元。Mollart提供微铰床,上面的刀片上两个谈话导料块,能吸收任何切削力。刀片调整是通过2个螺丝在一个楔子上运作的。

铰床安装时留有足够的存货,可以容纳抛光工具,对表面进行冷加工,并压缩表面所有的凸起,从而消除工具痕和不规则。铰刀给料保持1193rpm 与200mm/min的速度。

座椅在钻孔的低端分别形成,而两个孔在指示装置旋转90度之前就在一个凸缘上钻两个孔。这在指示装置旋转回到垂直面之前,可以钻4个观察孔,每个钻孔在高压下冲洗,然后进行滚筒抛光。

Elliott多辊抛光工具来自Mollart,以450rpm的速度运转,给料速度为450mm/min,尺寸公差为0.025毫米,CLA表面处理达到0.3µm,这仅仅是拉力误差要求的一半。

技术经理Paul Hadlely说,“整个流程是连贯的,使用了最新电子度量系统。在4µm特定圆度内,我们有能力保证尺寸。”

CBF生产5种尺寸的气缸,一个大型转换只需2个小时。从前,每个Wickman多轴自动装置都需要更换两班,Wavis特殊用途需要10小时,Nagel磨刀需要6小时。

Seco Tools looked at extending tool life, improving chip flow and reducing cutting forces

Seco Tools looked at extending tool life, improving chip flow and reducing cutting forcesCudlip总结了节省时间总数:“这都要归功于Mollart工具,改变了流程,劳动力节省了60%,劳动效率达到98%。此外,我们的4个机械中心都能够灵活应用。“

他继续说道:“我们具有完全非技术化流程,削减了工具账单 — 插入转换要比磨研带来更多好处 — 并且还获得更有效率的单循环生产作业。因此,我们不仅保证了英国的大批生产,而且在国际市场中更具价格竞争力。”

无疑,工具改革会给汽车业带来巨大的利润,这是切屑工具制造商大力推进开发方案的原因,也是获得市场份额的重要手段。

比方说汽车变速器来,开关装置是核心成分,能够控制离合器和变速箱制动器,根据发动机负荷和汽车速度更换档位。在加工开关设备是,阀空穴就发挥主要作用。Mapla已经开发出多刀片PCD工具,上面有永久性钎焊切口,能够提高生产率。

开关装置主要由压铸铝合金(AlSi9Cu3Mg)加工而成,阶梯式阀空穴要求圆柱误差小于8微米,圆度误差小于4微米,表面处理误差小于3微米。

因此,机械加工要分成好几个过程,不同的工具分别用于领航、半精加工和抛光。

然而,并不是每个阀空穴都要求最高精确率,也不是都需要可调节性钻孔工具。Mapal开发了永久性钎焊PCD精密镗孔工具,能降低加工时间,而误差率只大了一点点。此外,固定多叶片工具消除了所有的切口调整。

对中间加工来说,已经开发了带有钎焊切口的4边PCD工具,既可以当作2边标准工具使用(特定长度和直径比率),也可以在普通情况下使用。这样就能极大缩短加工时间,也能获得位置精度,因此成为抛光加工的基础。

当然,抛光结果很大程度上以来中间加工的质量。过去,高水平抛光主要通过单叶片可调节性PCD精密镗孔实现的,但是Mapal能够提供3至6边固定PCD精密镗孔工具,既能改进循环时间,又能实现同样的精确度。

Seco Tool也是切削工具制造商,生产钻孔、铰孔产品,尤其是汽车业方面。比如说,公司出品的涡轮增压器,就是利用抗热不锈钢(SMG11)加工而成。为客户量身定做的16.8mm直径的Perfromax凹槽,在生命周期内能加工40件工具,具有良好的切削流,而且能降低切削力。该工具上安装了Seco公司的SCGX和SPGX插片,在阀空穴的钻孔和去角斜切时,能以120m/min的速度运行,进给速度也能达到0.06mm/rev。

还有就是锻钢(SMG4)连杆。比如说,一个49mm直径的阶梯钻杆能够提高25%的工具受命(完成加工800个零部件),这是通过环形内插法在曲柄上钻孔和加工倒角时,改用Seco公司的Duratomic TP2500材料。切削速度达到280m/min,进给速度达到0.18mm/tooth。

在同一个连杆上钻两个轴承盖孔时,Seco FeedMax斜面钻孔能提高24%的工具受命(钻1350个孔),并根据工具的几何结构,改进孔的圆心。切屑速度达到75m/min, 进给速度达到 0.25mm/rev。

还有一个软材料,即铝(SMG16)气缸盖。Seco公司出品的26mm直径钎焊PCD铰刀,在液压推车机达到H7压力时,完成80,000个钻孔。切削速度达到700m/min ,进给速度达到 0.07mm/tooth。

关注这种组件加工的公司还有Kennametal公司。公司称,用于气缸盖生产的RIQ Quattro Cut 插片产品能够降低加工成本。这些4边插片位于座椅里面的专用锯齿上。虽然很多插片都需要两个固定螺丝,而且两者必须准确调整,但是RIQ插片只需要一个螺丝来维持1分钟的角度准确性,这即节省时间,还能调整预发性错误。使用者还需要从4边插片上得到12个切口,因为每个插片能在3个座椅角度上调整4次。不用的边就留在口袋里。

Big Kaiser已经引进世界上最小的数字精密镗头,呈现出综合特性。此外,公司称,这种数字镗刀比同类钻头效率更高,速度也高出20%。EWD 2-32具有同轴刀片座,以及大量附件,可以在直径2mm到32mm的范围内启动工具。这个钻具主件的直径为50mm,而EWD41的钻具主件的直径只有38mm,是世界上最小的。后者能钻出直径从41mm到53mm的各种空洞。为了确保客户的现有设备的竞争力,所有Big Kaiser同类工具的刀片座和镗杆都能使用新出的数字钻头。

因此,Kennametal公司开发了具有封闭环路钻孔的Romicron镗刀,用户能够一次调整单击,使用中心刻度盘,能下到1微米。

在单个或多个刀片上可以进行调整,因此可以消除固定螺丝和传统方法中无法预知的反冲。

空洞的准确率对涡轮增压器也是非常重要的。比较普遍的想法是,钻孔需要精确对称才具有准确的性能。但Kennametal公司却不这么认为,他们说,传统的对称钻子通常会产生钟摆效应,导致空洞出现“三角形”。

随着加工困难材料在汽车组件的盛行,比如钛和镍及合金,空洞的精确性变得前所未有地重要。这就是Kennametal开发Y-Tech整体硬质合金钻孔技术的原因。Y-Tech钻机上不均匀间距产生一种侧向力,这种力能制造稳定的空洞,而不会产生钟摆效应或三角形。

还有一个整体硬质合金钻机也进入到市场,这就是WNT公司的WTX Feed。麻花钻的优势在困难的条件下更加凸显,而且只使用很少的喷雾冷却剂。举例来说,在灰铸铁发动机缸体上钻孔时,WTX Feed能将循环时间降低20%。此外,WNT公司称,工具受命比对手产品延长了300%。

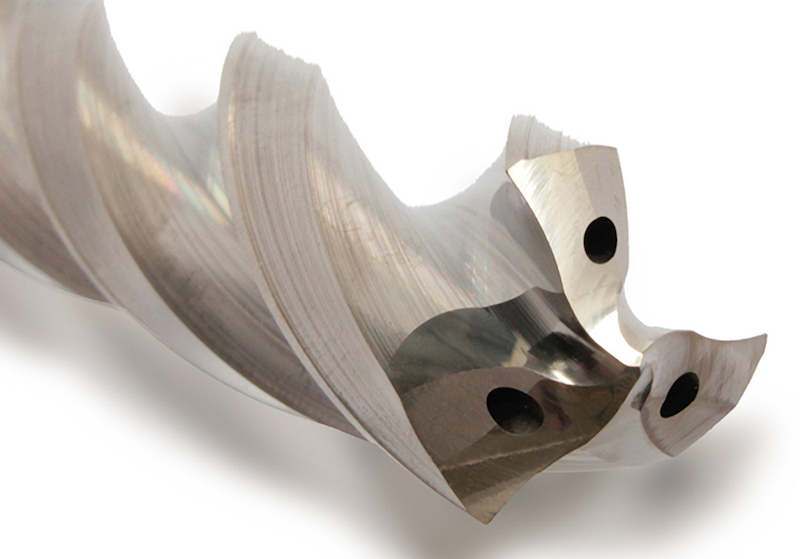

WTX Feed钻机的一个重要特性就是使用3个切口,比传统的整体硬质合金钻子的进给速度更快。这种设计还能是产品适应于困难的点钻轻型,比如斜面。

对汽车制造工程师而言,钻孔在他们脑海里呈现出的画面就是一系列流程的选择,但是现在出现了很多新技术供他们选择。