原始设备制造商们面临的一个挑战,就是将日益壮大的电动车生产融入到工厂里。大众和雷诺已经开始行动,推出e-up!和Zoe。

离斯洛伐克首都5公里,多瑙河北岸就是大众Bratislava工厂 — 这里是第一款全电动大众汽车的故乡。工厂于1991年开始运营,次年开始大批量生产Passat Variant汽车。工厂拥有9,400名员工,是斯洛伐克共和国员工最多的工厂,也是该国最大的出口商。除了电动VW e-up!,工厂还生产VW Touareg, Audi Q7, Skoda Citigo和Seat Mii, 以及Porsche Cayenne车身。

Vladimír Viskup是工厂负责底盘的总监。他的部门工人负责安装从Lower Saxony布伦瑞克工厂运来的电机和电池。Viscup对他部门工人和制造工艺赞不绝口,称之为“未来工厂”。他说,“对于e-up!的装配,我们培训了大量的运功。在装配大厅里,你们会看到升降机。我们通过一个无人驾驶运输系统,将所有的零部件运到生产线。而且,你还能看到普通的汽车信息卡。所有的指令和数据输入都是通过迷你电脑完成。这样我们就能节省大量的纸。”

在过去的两年里,Albrecht Reimold担任了大众斯洛伐克的总裁。在此之前,他还担任过德国内卡苏尔姆奥迪工厂厂长。他说,“我们非常感谢董事会信任我们工厂,为Bratislava带来了e-up!。对此我们感到很自豪,同时也意识到这是一个挑战。然而,这对我们也不是完全陌生的,因为我们自2009年开始就生产Touared混合动力车,因此我们拥有4年多的电动车生产经验。

“所有的员工都非常努力,对新的技术脑洞大开。他们的技术和专业对我们非常重要,我们得好好进行开发。比如,我们挑选了超过3,200名工人学习高电压技术,以便用于新的项目上。

“当然,电动车技术与传统的汽车制造技术不同,因此我们得制定许多培训课程。但是,一切工作的重心还是安全。我们员工的安全是首要的:健健康康来上班,又健健康康回家去。

“为了保障客户的利益,我们对员工的要求很高,但是我们也看中表现。管理文化在我们工厂的作用很大。比如,最近有一项斯洛伐克大众员工满意度调查显示,结果上升了4%。这让我们非常自豪,而且参加调查的人数超过一半。“

将电动车融进工厂

有些汽车制造商选择把电动车的制造装配和组件生产分开,而有些制造商则把两者综合在一起。坚定地执行第二种路线的制造商就是雷诺,公司在法国弗兰工厂同时推出New Clio汽车和Zoe电动车,生产地就在巴黎郊外。Zoe和New Clio的生产工艺极其相似,只有火眼金睛才能发现它们的区别,但是Zoe里设计独特的电力推进器重充满各种最先进的电动技术。除此之外,新车型的到来并没有给工厂的生产带来太多的改变。

工厂的副厂长Didier Lehingue说,“电动车的引进本来会引起很多变化,但是我们已经将范围缩到最小。这就是20人团队在Zoe产业发展过程中的任务。”David Garreau是Zoe产业化高级质量经理。他说,头12个月是“奠定基础的关键,是寻找优质行业组织的基础”。他们的目标就是找到智能方案,从设计阶段到生产方法,在调整现有系统的同时还有保证初始投资不会超资。举例来说,老一代Acma或ABB机器人也都重新投入使用了。在数小时的会议、预测、计算、成本预算和端对端流程的开发的研究之后,才最后决定要采用什么技术和部署。

Renault Flins managed to integrate the electric Zoe alongside the New Clio with minimum changes to production

Renault Flins managed to integrate the electric Zoe alongside the New Clio with minimum changes to production但是,电动车的到来却对冲压车间提出了很大调整要求,因为要在这里制造通路面板(用于车门和后挡板)。产品必须非常灵活,才能制造开放式面板,并适用于4种车型 — 即Zoe, New Clio, Clio Collection和New Clio RS — 代替了之前的Clio III和Clio III RS。然后,RS版本的白车身就运送到Dieppe,进行喷漆和装配。还需要加一步骤,就是在装配线上为Zoe的下端安上电池。生产线可以在Clio Collection和New Clio之间转换自如,因此这三种车型就在同一条生产线上进行流水作业生产。

Garreau说,“在工厂内部,500平方米的车间从头做起,并保密18个月,最终实现直接安装电池,这对我们来说是一种突破。还有一个难题,就是用制造工艺装配线,距离生产机械子系统非常近,才能让操作员在固定的工作站工作。比如,操作员可以随着装配线移动着对车辆进行操作。

“在很长的讨论之后,我们最后决定了电池装配工序。操作员会在一个固定点上安装电池,以便保证质量,但只是暂时,否则无法跟上车辆生产流程。如果他们无法在规定时间内完成,他们就会按钮,把电池撤回,否则电池就会跟着到下一个工作站”。

安全第一

电池装配车间严格按照质量与安全标准设计,比普通的行业车间更像是一个“白屋”。该项目团队选择高自动化工艺,尤其是所有400V电池的操作,以保护操作员的安全。超过三分之一的工作都由机器人完成,而在一个机械装配车间里,只有10%。

电池装配车间里的每一个员工都具有特殊资格,才能在这样不寻常的环境下工作。该车间分为两个独立的安全区:60V区和400V区。60V区的大部分工作由人工完成,从而降低了风险。电池在离开生产线的最后时刻,由两名受到特殊训练的操作员给电。设计室包括电池车间里的一个通路,这里用来在流程的最后阶段连接到另外一个组块。

工厂制造装配封条,分为两个部分,以保证电池盖的装配质量。5米厂的封条是由一个机器人负责安装到电池盖的周围,在螺栓之间游走。一个机器人扫描螺栓的位置,给第二个机器人准确设定道路,然后第二个机器人安装封条,这样就能获得极高的精确性。所有电池的封条和电子功能都经过测试,尤其是充放电循环。之后,电池就会被安装完成。

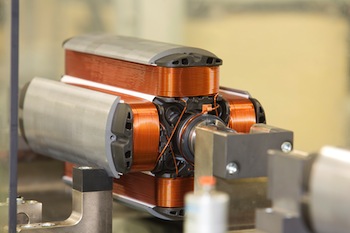

发动机制造

虽然汽车是在巴黎郊外装配完成,但是Zoe汽车的电机是在菲林西北51英里之外、诺曼底the Renault Cléon plant工厂生产。该厂最近生产Energy dCi内燃机。但是从仲夏开始,这里的设备将与R240发动机厂共同承担Zoe。工厂投资3亿欧元(约合3.44亿美元)用于工厂改建,用于电动机和电池的装配。厂长Mendi Ammad说,“我们的目标就是成为联盟最领先的发动机工厂。选择Cléon有两个原因:那里的生产基地以及工程操作团队。”

许多用于安装R240的机械和检查系统都陆续就位。这个设备或多或少都经过了Cléon维护部门的改装和修复 — 从而节省了近40%的投资预算。除了生产力之外,还有人力也是Cléon获得发动机的原因,无论从规模还是技术水平来说都非常优秀。Ammad补充哦说,“所有的功能专才都到位,这里的交流更顺畅,责任心也更高。作为设计-成本一条龙方案的一部分,Cléon的团队帮助工程中心选择最适合的零部件,方便了生产,减少了成本。

“两年多以来,工厂一直在进行人员整顿,以完成Zoe接线盒(连接到电动机上)的生产,现在是从一家供应商处提货。我们发展成为电子组件装配的专家,从生产R240动力电子设备控制器(PEC)的生产中获得了经验。

“PEC装配线上的高度人工作业,需要非常谨慎,否则180个微型组件就会出现问题。PEC上使用三种测试 — 静态、封闭、动态 — 以查实20个电气标准。”动力电子设备一旦控制,团队就可以把精力转移到其他领域,比如转子和定子绕线。在那里,他们还可以拜访公司联盟Nissan(在这里生产Leaf汽车发动机)。

Ammad补充说,“转子和定子时电动机的关键,在雷诺要求新技术的突飞猛进。2011年,Cléon购买了第一个转子定子绕线器,用于原型部门。这在选择技术和供应商时,成为重大资产,为高产量生产做准备。”定子生产线被认为是革新最多的部门。Ammad肯定地说,“绕线、花边和浸渍操作需要极高的工程学只是和复杂的开发历程。”

今年8月份Audi公司宣布,将使用韩国供应商LG Chem和Samsung SDL提供的电池模块,开发能用于纯粹电动SUV汽车的电池。

这两家伙伴计划在欧洲投资电池技术,并且从欧洲的工厂为德国汽车制造商供货。这种技术可以使电动SUV的司机开出500公里的速度。

Audi公司负责采购的董事会成员Bernd Martens说,“与韩国伙伴合作,我们将最新电池技术生产带到欧盟,以此加强欧洲汽车行业发展。”