英国一家斥资2,000万英镑的合作企业正在寻求创新、开发和制造多种汽车组件的方法;AMS参观了Proving Factory日前在Coventry新开设的装配厂。 在几年之内重头开始创建汽车一级供应商听起来已经让人望而却步,但是竟然有人完成了更加匪夷所思的事:首先,从各种设计来源中制造大约20个设备;然后,成为制造高创新产品的小公司,继而转变成支持低碳汽车的制造商,进入行业主流。

在几年之内重头开始创建汽车一级供应商听起来已经让人望而却步,但是竟然有人完成了更加匪夷所思的事:首先,从各种设计来源中制造大约20个设备;然后,成为制造高创新产品的小公司,继而转变成支持低碳汽车的制造商,进入行业主流。

这个商务计划,现在已经变成现实,这就是Proving Factory。该企业斥资2,000万英镑,2013年初开始正式启动,从小型英国公司里开发产品创意,然后大量制造 — 每年大约20,000件 — 或者引起成熟的一级供应商的兴趣并接管产品,或者让原来的技术开发者独自继续。事实上,首席执行官Richard Bruges评论说,“整个业务都是要公司走出大门”,对产品也是一样。

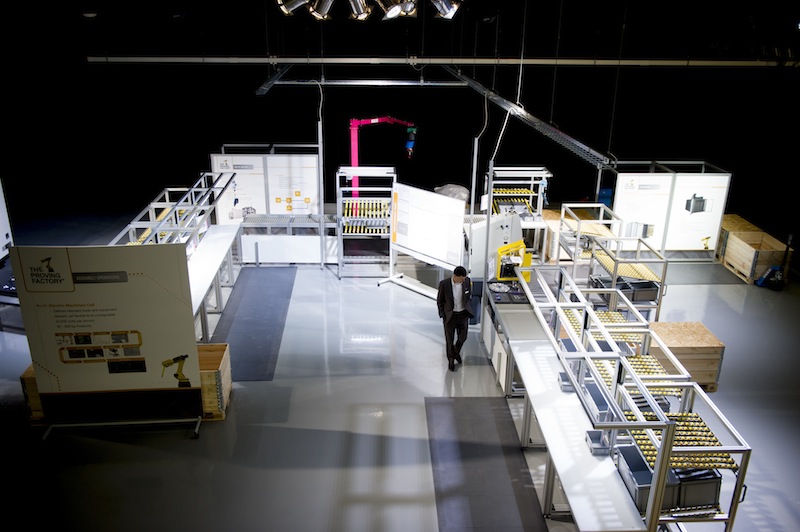

Bruges对今年2月份在Coventry(这里是英国汽车行业的传统中心)市郊开设Proving Factory装配厂做出评论。起初与南约克郡Rotherham的制造厂合作,从去年10月份开始运行,并且合作成立汽车制造企业,这可能是世界上独一无二的。

但是一个工厂如何组织开发这样一个未知的领域呢?有一点,他们绝不把自己看成一个仅仅是制造各种产品的机械加工车间。Rotherham组件制造总监Nick Andrew强调说,他们将自己的制造工艺与一个产品开发初期阶段相结合,并进行优化,获得最大的商业成功机会。

灵活至极的Factory

Rotherham工厂由1,000平方米的温控空间构成,里面有4个生产设备的主要成品:两个加工中心、一个通用研磨机和铣机,加上适当的坐标测量设备。Andrew说,这种组合能产生极大的灵活性,比如,能执行“铣车床类型”操作,还能加工齿轮和螺旋齿。

制造作业过程涉及范围相当广的组件,比如外壳、轴、叶轮、轴承外壳和齿轮。材料主要采用钢,但是也会采用镍合金和铝,最终是使用钛合金。铸铁在这里无用武之地,因为产生的切屑会对机床的冷却液过滤系统造成损坏。

在制造开始之前,所有产品都进入集中分析修整阶段,为量产进行优化处理。Andrew说,对刚开始的6个产品来说,技术开发商进行了一系列的设计回顾研讨,有一套原型零件、一个CAD文件和一个材料清单;材料选择、零部件制造和装配程序都做了仔细检查。他发现,与小公司原型零件打交道有一个共性,就是过分细化材料选择,来保证产品足够给力 — 这样的产品在投入生产之后就会产生负成本。

"我们放眼四周,但是没发现比这个更好的"

– Nick Andrew, The Proving Factory

武装供应商

因此,Proving Factory工厂理念的另一个主要特点就是,中央机构会组织一个适当的供应链。由于该企业的合作方是材料供应商 — 塔塔特种钢铁公司,因此,一开始就非常高效。对一系列不相干的产品,从不同的来源进行加强设计与制造,造就了Proving Factory自己的商务模式。Andrew说,在企业规划开始实施时,“我们放眼四周,但是没有发现比这个更好的了。”

Andrew强调说,设计审查过程的一个方面就是,每个产品都要经过独一无二的评估;尽管零部件和材料的基本原理都很相似,存在一定程度上的共性,但是我们从没想过要同类化。举例来说,所有的产品都有转轴。但是,我们没想过要将他们安到某一套制造程序上。他肯定地说,“谁也不知道我们能通过设计审查会得到什么。”

这些机器已经是工作中的中流砥柱了。2015年初,Rotherham工厂每星期实施5班制,前置时间是5个星期。此外,为了在持续发展中有足够的技术人员,就收了很多学徒,导致有一打的经理和机床工人都超员;此刻,有8名学徒已经入行第二年,有5名学徒是第一年。

Coverntry的工厂的起步要比Rotherham晚些,但是Converntry的工厂在全世界范围内处于前段。据营运总监Simon Danks说,“我们在这里还要接收来自原始设备制造商的订单,因此,我们需要在一开始就与技术开发商建立联系。”

实现每一个创意

在Conventry有一个非常重要的资源,就是主要装配区域旁边的一个貌不惊人的小屋,被人们称作“产品实现中心”。Danks说,这里就是为某个产品开发装配程序的地方,让产品为了能够进行量产,获得足够的可靠性和效率。他指出,技术开发商本身很可能对一大堆原型进行“试验水平”的装配。这就需要Proving Factory人力资源与技术开发者的合作介入:“我们喜欢他们的人过来,这样我们就能知道他们所遇到的问题。”

这种方法会一直持续到创意投入到生产中。Danks说,来自一家开创产品的技术开发商的4名员工,在颁发通行证之后进入大楼,得到与Proving Factory员工同等的待遇。他说,“我们在大楼里设计了一个合作工作空间。”因为开发商并不一定具备汽车业的经历,所以需要很多Proving Factory的人员来这么做。Danks本人曾在汽车保险杠制造公司Concentric,以及汽车制造商与贸易协会(SMMT)工作过。

他们是:Bladon Jets,该公司已经开发了一个微型气涡轮机,可以作为电动车的増程发动机,这有可能会冲击第三世界国家的发电机设备;Flybrid Automotive,公司拥有以飞轮为基础的动能回收系统;以及Magnomatics,开发了一个能持续变换的磁力传动系统,称为Magsplit,以及一个电动车概念。Magnomatics公司首席执行官David Latimer对“为制造而设计的回馈”评价说“非常强大”,这项技术已经帮助公司与3家原始设备制造商签订合同。

然而,Danks承认说,The Proving Factory的产量永远不会走向投资自动化装配设备,与许多一级供应商相比,人工操作更占优势。虽然如此,他还是说,自动化也许会成为服务“保护程序”的一个方法,比如,在处理磁性原件时,或者需要重复性高精确操作的地方,人工操作可能会占劣势。

另一个与广泛行业惯例有明显差距的是,Conventry装配生产的各种不同产品。这不是不可避免,但是对整个企业来说是本质的、固有的,因此,这就要求尽可能确定能在产品领域普及的主要科技。其中一个就是线圈绕组。Danks说,“我们必须决定是否要购买现成的线圈,还是我们自己完成。”

在进步的道路上

Danks认为,工厂总体来说可定需要重要的厂内工程资源。因此,公司正要补充26名员工,全年的重点就是招兵买马,引进“研究生水平”的新人。