一项斥资390万欧元的泛欧洲项目,将着手解决扩大应用激光焊接技术问题。 长距离激光焊接(RLW)被证明是另一个可靠的电阻点焊(RSW)技术。该技术具有诸多优势,比如通过简单的机器人重新部署,就可以在不同地点的产品之间建立连接,只需要在零部件的一边上应用激光束,就可以获得点焊5倍的速度。但是由于缺乏精确而有效地规划方法,以及仿真应用而没能广泛采用。因而只能通过长时间的反复试验来优化技术应用。

长距离激光焊接(RLW)被证明是另一个可靠的电阻点焊(RSW)技术。该技术具有诸多优势,比如通过简单的机器人重新部署,就可以在不同地点的产品之间建立连接,只需要在零部件的一边上应用激光束,就可以获得点焊5倍的速度。但是由于缺乏精确而有效地规划方法,以及仿真应用而没能广泛采用。因而只能通过长时间的反复试验来优化技术应用。

开发适当规划与仿真技术,是价值390万欧元(440万美元)的泛欧洲项目的目标,已经进行了3年,应该在未来几个月内就有结果。该项目, 即“RLW导航器—即生态弹性汽车制造厂远程激光焊接系统”的参与者包括教育与研究机构、汽车制造商JLR、以及供应商Stadco、和机器人供应商Comau、以及激光程序监控传感器供应商Precitec公司。参与项目的学院是英国华威大学,学院的华威制造集团(WMG)是由数字生命周期管理团队主管,Darek Ceglarek教授领导。

据Ceglarek称,RLW技术在汽车业的第一次试验是在十年前进行的。他说,从那以后,有许多汽车制造商都使用了该技术,包括大众、菲亚特、戴姆勒和宝马等;项目参与方Comau公司与Precitec公司也有RLW技术支持的相关产品。但是他肯定,RLW应用因为缺乏适当规划与仿真工具而一直受到抑制。

开发软件工具

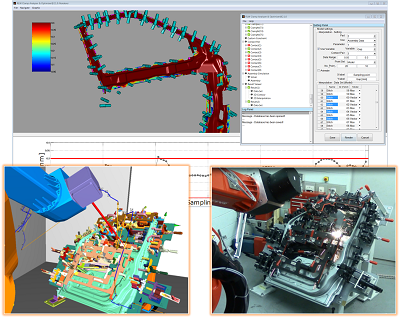

为了解决这个难题,项目已经开发了新的软件工具,为RLW技术能系统地、快速发展并应用到汽车车体生产系统提供条件。以软件为基础的一系列RLW导航工具,为产品从设计到生产过程中提供仿真工艺,因而促进生产系统“一步到位”的能力。这些工具包括一个配有装配设计方案和程序估计器的生产系统级配置程序;工作站规划与RLW离线编程(OLP);一个程序优化器,里面配有零件变差建模器、夹具布局分析仪与优化器、以及激光参数优化器;配有焊接质量指标鉴别器的程序控制;以及一个环保指导。除此之外,RLW导航器项目还为Comau公司的SmartLaser RLW 系统开发了第一个在市场上销售的进程内同步监控系统。

Ceglarek教授说,高级个体仿真工具构成第一个软件式工具,在早期设计阶段用于预测焊接质量、形成相关程序的优化激光参数、以及全数字化设计与优化三维夹具布局。

结果显示,RLW技术能减少60%的工作场地,只使用5个机器人,而不是RSW技术的13个机器人,在一个工作间同时制造2个车门,整个周期要比RSW技术段。除此之外,RLW技术还能加强产品设计。有些RSW所需特别产品要求就可以取消(比如槽口)、减少(比如凸缘宽度)或修改(车门顶架横截面可以缩小,同时能保持硬度)。

Cegelarek教授表示,RLW导航器项目使用的2步快速方法,是非比寻常的研发项目。含蓄地来说,项目结果并不是纯粹理论的,而是照应目前行业实际情况。他非常自信的说,原始设备制造商的试点应用项目是可实现的命题。

对该技术表现出浓厚兴趣的公司是一级供应商Stadco。据制造工程总监Paul Meeson将,公司在十多年前就意识到该技术的重要性,那时的许多技术发展都显示出实现该技术的实力。他意识到,纤维激光装置外观导致激光额定功率的提高。他说,那时的功率可能有2KW或4KW,但是现在的功率可以高达20KW。然而,实行远程激光焊接的基本问题还是一样 — 即“强有力的实施力度能保证制造出好产品”。

具体参数

Meeson解释说,这就意味着在焊接作业开始之前,就要保证大量具体程序参数。其中包括适当激光功率、应用时激光束的入射角、以及要确定在焊接零部件之间是否需要缝隙 — 如果是的话,那要多宽?

这些基本参数在Stadco参与项目的早期就进行过调查,他确定说,“实验法”产生出了答案。例如,镀层钢板组件的缝隙的“理想”宽度 已经规定为0.1mm,这样焊接零部件时就能释放加热钢板上的涂层时产生的以锌为基础的气体。Meeson补充说,在这种情况下20mm长的,RLW“针脚”就会和点焊一样稳固。

据Meeson称,早期的工作中突出了另一个重要的缺陷:缺乏能够保证维持主要参数的同步监控技术。Meeson强调说,在实施新项目过程中需要洞察的重要一点是“零部件的尺寸处理与夹紧方法对整个程序至关重要”。但是同样一定要清楚,还缺乏至少2套主要授权技术。据他观察,既没有“事先设计能保证程序可靠性的仿真技术和工具”,也没有能够“保证焊接质量的实况监控技术”。

项目目标

Meeson认为还需要发展3项特定能力:预测单个零部件的变化,以便确认在哪个部位夹紧才能保证设备保持0.1mm的缝隙;对机器人进行离线编程,以便在虚拟世界设计夹具,固定焊接位置;以及建立进程内同步监控。

当Meeson被问到Stadco公司是否是已经在某种程度上使用了该技术时,他非常坦诚地说,“还没有,但是我们在努力”。他解释说,作为一家供应商,公司“无法承担失败的风险”,不能为了满足客户需求就使用还没有充分证明的制造技术。他肯定地说,“我们必须非常确定才能付诸应用。”

有一个原始设备制造商对RLW生产技术感兴趣,那就是JLR公司。这已经得到公司制造工程部的首席工程师Anil Mistry的证实,他说公司在实际产品中进行试验,为项目的成功提供基本条件。

Mistry说,提出第一个条件主要是因为,这是开发技术“高产出”潜力的最佳途径。他说,当设定单个组件的一个面作为目标时,“接近”激光是不成问题的,但这需要及其复杂的BIW三维结构,尤其是因为对夹具的要求非常必要。

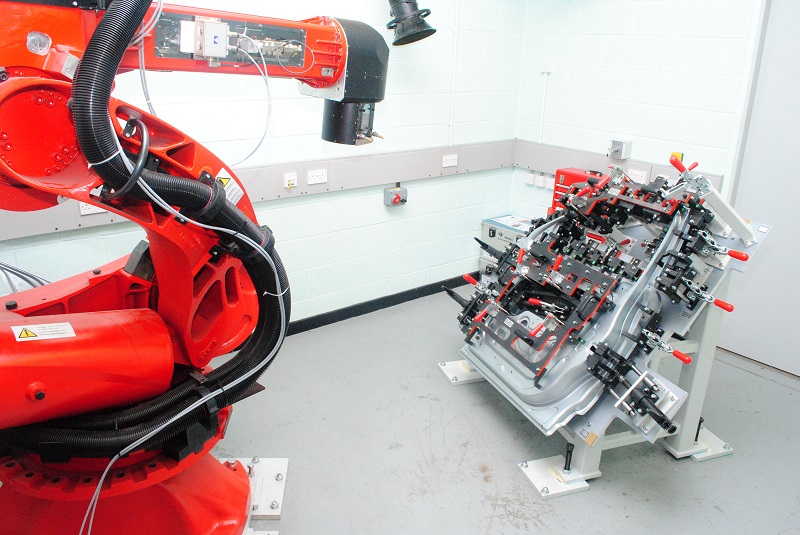

对于Warwick的试验台上的工作,Mistry肯定了所涉及的工件是一个符合生产标准的真正Evoque车门。在JLR目前在车门制造商使用的程序与试验台的程序之间的差别很大。Mistry说,前者需要一系列的夹紧技术与激光技术。他说,“这里有不同的夹具、不同的机器人和不同的焊枪”。但是试验台上的所有组件都是按照一个单独的综合夹具操作模式安装在一起,并用一个机器人来焊接。他说,“一台机器人就可以搞定一切。”

相似的结果

然而,如果说在程序上有差别的话,那么最终产品性能上的差别就更大了。Mistry说,“从这个方面来说,我们是对等的。”但是,他补充说,车门的几何结构已经被稍微修改,以方便使用RLW技术。完全使用远程技术进行夹紧操作,会造成视觉上的极度复杂,但是他说,“我们还对凸缘进行了一些修改,以便使用激光”,准备步骤没有点焊操作那么苛刻。

据Mistry称,JLR公司认为RLW能够发挥重要作用。他说,“从速度和连接完整性来说,我们已经实现了目标”。他补充说,下一步行动是要在试验台上进行完整的车门装配,包括装饰件。他没有划定可能完成的时间表,但是就JLR公司而言,目前的技术对将来的高产钢质新型车辆项目是个可实现的道路。

获取有关项目的细节可以点击RLW Navigator。