机器人在提高全世界汽车厂的生产质量、可靠性与效率方面起着重要作用

机器人在汽车部门的销量从2009年的19,300部,上升到2013年的69,400部,中国、德国、美国和日本是主要购买地。事实上,一篇独立的行业资讯供应商Visiongain的报道显示,2014年汽车制造业的自动化与机器人使用的预计价值达到大约136.6亿美元。随着汽车工厂使用更多的机器人,对机器人的需求将在今后几年会持续增加。

大众公司甚至认为,机器人是德国渡过劳动力老龄化困境的救命稻草。劳动力老龄化是由于生育高峰期出生的劳动力,在2015年至2030年间将陆续退休,又缺乏年轻人接班而造成的。最近大众公司主管人力资源的董事会成员,Horst Neumann在《Sueddeutsche Zeitung》上发表文章称,那些由生育高峰期劳动力担任的工作,特别是单调且不符合人体工学的工作,将会由机器人接班。他说,大众公司的机器人在使用期限内,每小时的成本是5欧元(约合5.67美元,包括维修和能源消耗)。而雇佣劳动力的成本大约是每小时40欧元(包括工资、津贴和医疗保健费用)。

在这种思维趋势下,快速发展机器人技术也就顺理成章了。技术供应商们都在运用最新的产品,试图占有更多的市场份额。

反思生产车间

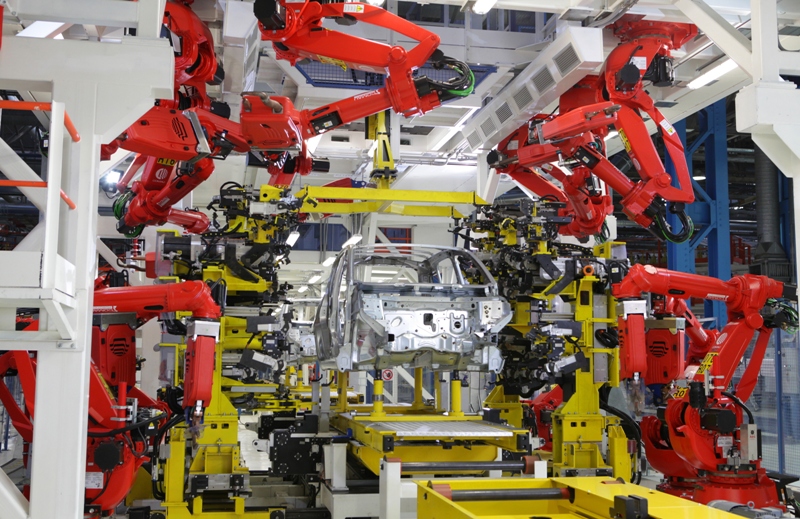

意大利柯马公司(Comau)绝对算是专家。举例来说,Comau Flex是一款标准化自动焊接方案,据说可以反思生产车间的布局。该方案能够综合各部门的特点,比如对钣金加工与物流部门、可以实现快速安装与生产启动。

Comau Flex利用菲亚特“世界级制造(WCM)”标准,以两个模块化系统—VersaPallet和VersaRoll为基础完成。前者以一个高速、滚动传送机为基础,使用滑轨来搬运底盘零部件,在装配过程结束后运送汽车车体。而VersaRoll是基于一个货架和一个东芝的传送机(叫做Antler),用于车辆侧墙的加工过程。把两种系统综合起来之后,模块化系统就能完成多种任务,如装配、电阻、电弧与激光焊接,以及喷漆。该方案可以用于加工铝和钢。在意大利梅尔菲,菲亚特克莱斯勒工厂制造的520辆吉普车就采用了这种系统。

能够体现Comau Flex集成方案的最好实例产品就是焊接机 — 柯马Comau NJ4-90i机器人上的集成焊枪 — 据说,这个机器人在世界上独一无二。Comau公司称,焊枪的重量比同类产品轻30公斤,而多亏了焊枪的轻量,能使机器人在电阻焊接应用上负载不超过100公斤。

在意大利,FCA公司在卡西诺(Cassino),波米利亚诺(Pomigliano)和梅尔菲(Melfi)的工厂已经安装了VersaRoll和Verpallet生产线;波米利亚诺工厂里有365台焊接机运行,梅尔菲有250台。梅尔菲工厂每53秒钟就能随机混合生产一辆汽车。

Comau Flex举例展示了一个充斥着产业最新发展的技术领域。如“机械视觉”,意思是机器人能够解决过去认为是不可能的工作,比如加工大小差别极其微小铸件,或者是一堆连杆。现在,机器人能够使用二维和三维摄像技术,对细微差异进行调整,或者对随机生产的零部件进行调整。

舒乐公司(Schuler)最近引进新一代冲压自动化设备。公司的横杆机器人用来将零部件从一个冲压线运到另一个冲压线:一次从冲模里搬出4个零部件,在需要的地方改变方向,然后直接放到下一个冲模里。

新型Crossbar 4.0机器人每分钟能运送15个零部件,是目前为止最快的型号。这主要是因为驱动系统里装有两个发动机和一个变速器,还有就是机器人的重量,最大负载量(包括模具)保持在90公斤上。而且,由于能量管理系统能够集成能量回收,能源效率提高了20%。

将一个双重动作单元融进IRB 6660FX,创造适合新旧冲压线的机器人,能在线性路径上快速运送中等零部件。ABB称,这样就可以消除传统六轴机器人在旋转零部件180度时所产生的震动。

轻快的触碰

最近触觉感测领域的研究进展,也给机器人技术即时调整动作很大的发展空间。ABB集成力控制(Integrated Force Control)等技术,实现了紧密度容限特质的零部件组装,而不需要超精密、且昂贵的固定装置。据ABB公司称,具有集成力控制传感器的机器人,能够模仿人类的臂膀,精确地寻找位置,并安装零部件。之后还有一个力传感器的反馈,使得机器人能即时对周围环境进行反应,调整到适当路径和速度上。

目前另一个趋势是协作机器人,即与人类近距离工作,而不需要看守。尽管大多数汽车工厂都向这个方向推进,但是最新的发展显示,这还需继续发展改进。比如,Kuka轻型7轴LBR iiwa(智能工业性作业助手)。它的特点是具有感知能力,比如,在所有的轴上都按有碰撞监测器和集成关节力矩传感器以确保安全。快速教导和简易的操作员控制器,从人体工学来说是极大地挑战,比如,完成插入汽车车体插头,或在狭窄的内部空间固定螺钉等动作。这是一个密集型系统。据Kuka公司称,这是唯一具有10公斤以上净载重量的轻型机器人,最高载重量可达到14公斤。

Kuka Roboter公司产品部经理Christian Felkel说,“我们要掀起新的机器人革命。我们首先要让LBR iiwa解放工人,摆脱人体工学设计糟糕的工作环境。然后,我们要创造全新的装配理念,最后我们想要在机器人和人类之间建立某种协作关系。”

这个领域另一个既得利益者是汽车供应商Universal Robots公司。去年晚些时候,公司将第三代UR5、UR10机械手臂公布于众。公司称,这些机器人拥有8个可调性安全承载功能,是世界上唯一能够适应每个特殊应用中先进安全设置的机器人。UR5和UR10机械手臂(净载重量分别为5公斤和10公斤)上,也安装了真正的绝对编码器。与其他许多工业机器人不同,这些机器人的动力并不是电池,因此消除了重新启动机器人的需要,能自动启动,并且很容易与其他系统兼容。

Universal Robots公司首席技术官Esben Østergaard说,新专利安全理念,就是机械手臂的逻辑发展:“当有人进入机器人工作室时,机器人能够以低速模式操作,当人离开之后又恢复到全速模式。为了实现在常速和低速模式之间的转化,新专利安全系统要监控8个功能:关节位置和速度;TCP(传输控制协议)位置;定位;速度与力;以及机器人的动量和动力。这些设置只能在一个密码保护区里进行变动。”

“人机互动能将需要重复性和精确度的劳动能力,与思考和解决问题的能力综合起来”

– Esben Østergaard, Universal Robots

当然对“安全机器人”,并没有什么行业标准定义。轻量化,并能以减速模式作业当然很有帮助,但是情理更占上风。Østergaard说,“我们Universal Robots公司非常严肃地讨论过这个问题。如果我们使用没有额外安全设备的机器人,那绝对要事先进行风险评估。UR5、UR10型机器人主要是用于没有看守的操作,因为机器人是以合作模式部署的,这是通过一个限力功能实现的。”2010年,丹麦技术机构(DTI)证实,由于使用了限力功能,机器人只要遇到60至87N的外部力量,就会立刻停下来。

大众集团萨尔茨基特发动机厂,是首批使用Universal Robots公司机器人的工厂。在这里,一部轻型UR5机器人被安装在气缸盖装配部门,负责输送精巧的电热塞。由于上面的集成安全模式,这个6轴机械手臂能够在没有看守的情况下,与人类直接互动。这种机器人的特点是有一个协作的钳子,由系统集成商Faude公司开发。机器人小心地拿起精巧的电热塞,安到很难触碰到的钻孔里。然后由一个操作员负责将电热塞拧紧。

对速度的需求

如果说在人机装配操作上,安全是第一重要的话,那在焊接线上速度就是最重要的了。Yaskawa公司日前揭晓了新型高速MS165和MS210机器人,比之前用于点焊的ES系列机器人快20%。Yaskawa公司Sigma-5电机技术使用起亚弹簧,以及轻量减负设计,可以在汽车车身周围进行较为密集的机器人操作,也可以在较小的工作间里进行一级应用。MS系列还包括新型MS100和MS80WII机器人型号,是为了更好地利用轻型MFDC(中频直流)焊枪而设计的。Yaskawa公司称,这种紧凑型机械臂要比传统的机器人快30%。

在焊接操作上,Cloos公司还介绍了Qirox一体化系列紧凑型机器人系统。Qirox一体化的意思是将工件定位器、机器人和机器人定位器合为一体(在一个底盘上安装联合)。这样就可以完成快速而高效益安装,因为这里并不需要精密调整,而系统的电器和机械方面都是安装好的。据Cloos公司称,一体化能够无障碍执行,因为可以达到更好的焊接部位。除此之外,标准设计可以让个体随时扩张和收缩。

不管应用情况如何,似乎有人在某个地方正在开发一种新型机器人,让操作变得更快、更精确、更灵活、更安全。出于这种考虑,眼光独到的汽车制造工程师们必须紧跟最新发展动向,才能保持竞争优势。

Tesla commissioned an artist to depict its EV manufacturing process as a comic

Tesla commissioned an artist to depict its EV manufacturing process as a comic设备升级带来最大的变化体现在总组装上,因为公司已经替换了大量的高架钢铁和机械结构,这样机器人就能举起并操纵整个汽车,这不仅提高了精确度,还节省了空间。在不久的将来,新型机器人将会安装汽车电池组了,把人类从高劳动负荷操作中解脱出来,减少安装时间,从原来的4分钟降到2分钟。

为了庆祝这种质的转变,Tesla公司将一名画家请到工厂来,以卡通漫画的形式描绘制造过程,印在机器人工作间的玻璃屏墙上。