Mark Simms洞察推动未来混合动力车和电动车发展的技术

展示大厅和大街上的混合动力车以及电动车的数量与日俱增,在这背后的技术似乎也已经完善。但是,我们在各个方面还是处在开始,还有很多挑战和难题需要攻克。

展示大厅和大街上的混合动力车以及电动车的数量与日俱增,在这背后的技术似乎也已经完善。但是,我们在各个方面还是处在开始,还有很多挑战和难题需要攻克。

标准工业电机以及相关动力传动系统技术已经发展完备,当然还有移用其他部门技术而发展的空间。但是,这些产品到目前为止只是直接替换下了内燃机,还有许多问题有待解决,比如在效率、重量、可靠性、复杂性,以及强度方面的设计与成本。人们都期待,推动下一代混合动力及电动车前进的会是什么技术?

关注的焦点是,电机的动力问题。传统行业世界里的电机技术已经相当成熟,但是在电动车里的运作情况确实另一回事 — 其他部门没有几个传统工业电机,就不得不求助于电池动力。所以,从另一个角度去设计电动车电机的需求非常强烈。

动荡的Yasa

引领下一代混合动力机电动汽车的两个制造商是Yasa Motors和Protean Electric公司。Yasa Motors公司出身英国剑桥大学,对无磁轭分段电枢(YASA) 拓扑进行发展和商业化,公司称这是一种新型轴向磁通电动机,在转矩密度上要比其他轴向磁通电动机领先一步。该拓扑是基于一系列由磁力分段组成的机械缸体而成的。电机比转矩的变化(20Nm/kg,据说比最好方案至少好2倍)来自电机的磁学、散热和包装方面的综合进步。

今年的早些时候,捷豹路虎斥资1,600万英镑(约合2,600万美元),启动了长达27个月的研究项目,叫做Evoque_e,目的是研发含有YASA电机的电动车。由工程咨询专家Drive System Design负责积分电动机、离合器、扭矩管理相关的离合器策略,以及传输到车轮的一系列工作。Evoque_e项目的其他成员有AVL, GKN Driveline, Tata Steel, Williams Advanced Engineering, Delta Motorsport, Motor Design 以及 Zytek公司。Evoque_e项目中的三辆汽车将于2015年面世,届时向世人展示下一代电动车的技术。

同时,Yasa Motors已经拿出500万英镑为新老投资商担保,提高生产力,以满足客户的需求以及公司的商业活动。Yasa Motors的首席执行官Chris Harris说,“我们当然很高兴得到投资商的支持,他们与我们共同见证高分化电机的真正实力。电机已经被日益增长的客户群融进产品当中去了。”

Protean 的发展

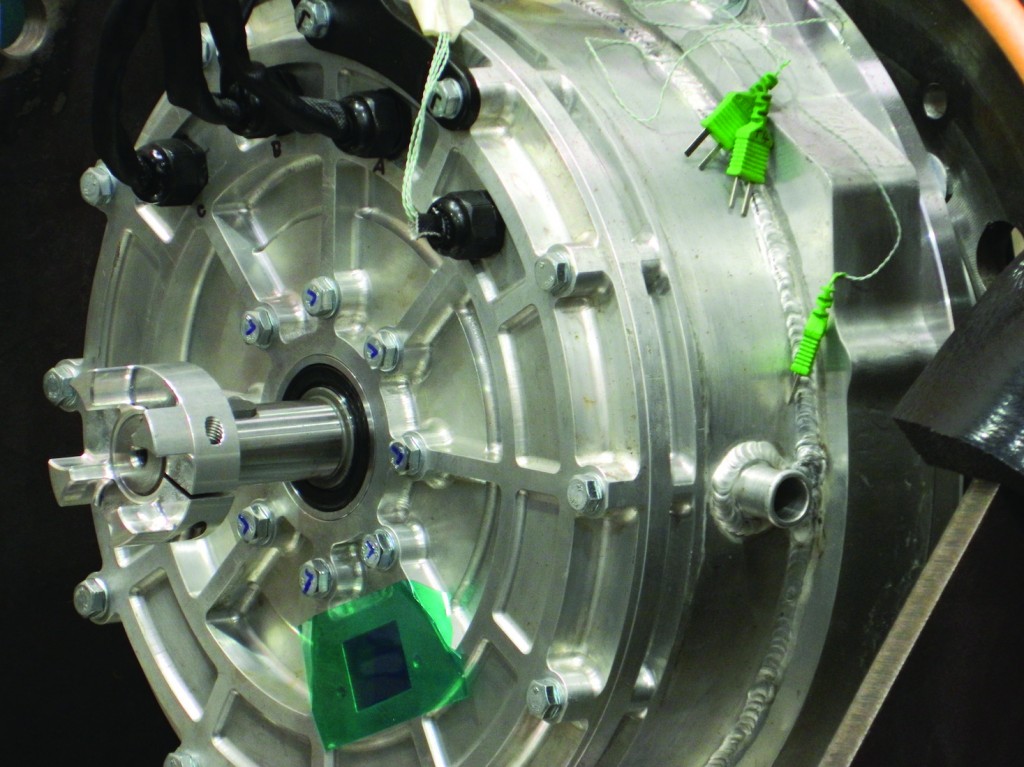

Protean Electric公司正在开发四轮电动马达驱动系统,即Protean Drive — 与传统内燃机相比,它的混合动力系统技术可是优越的多。这是电动车里唯一的牵动驱动来源。它能准确、准时产生转矩和动力,并能放在任何一个传统18至24英尺的车轮的剩余空间里,而且能使用原装车轮轴承。直驱配置降低了零部件的数量、复杂性和成本,因此就没有必要整合传统的传动系统组件,比如外界齿轮、变速器、传动轴、车轴和差值。

2013年末,Protean Electric公司宣布与FAW- Volkswagen Automotive一共合作开发一种全新的电力推进系统,包括Protean Drive技术,投入汽车项目和生产。FAW-VW公司称,这会为VW Bora纯电动车创造一款全新的后轮驱动系统。

Protean公司已经能够确定在多部汽车当中使用其电机技术,比如Volvo C30 系列混合动力车, the Ford F-150 电动车, the Vauxhall Vivaro 插电式混合动力车,以及Mercedes E-Class基础上的 Brabus 混合动力车。

Protean公司说,新产品能为任何领先的电力推进系统提供哦最高的转矩和功率密度。每个四轮电机内部都装有动力和控制元件,通过一般汽车控制系统与车体进行交流。

低压驱动系统

许多新一代混合驱动和电动车电机的共同点就是,电机区号大功率电池 — 一般是250V到400 DC — 但是随着混合动力车的不断发展,48V的方案应运而生。

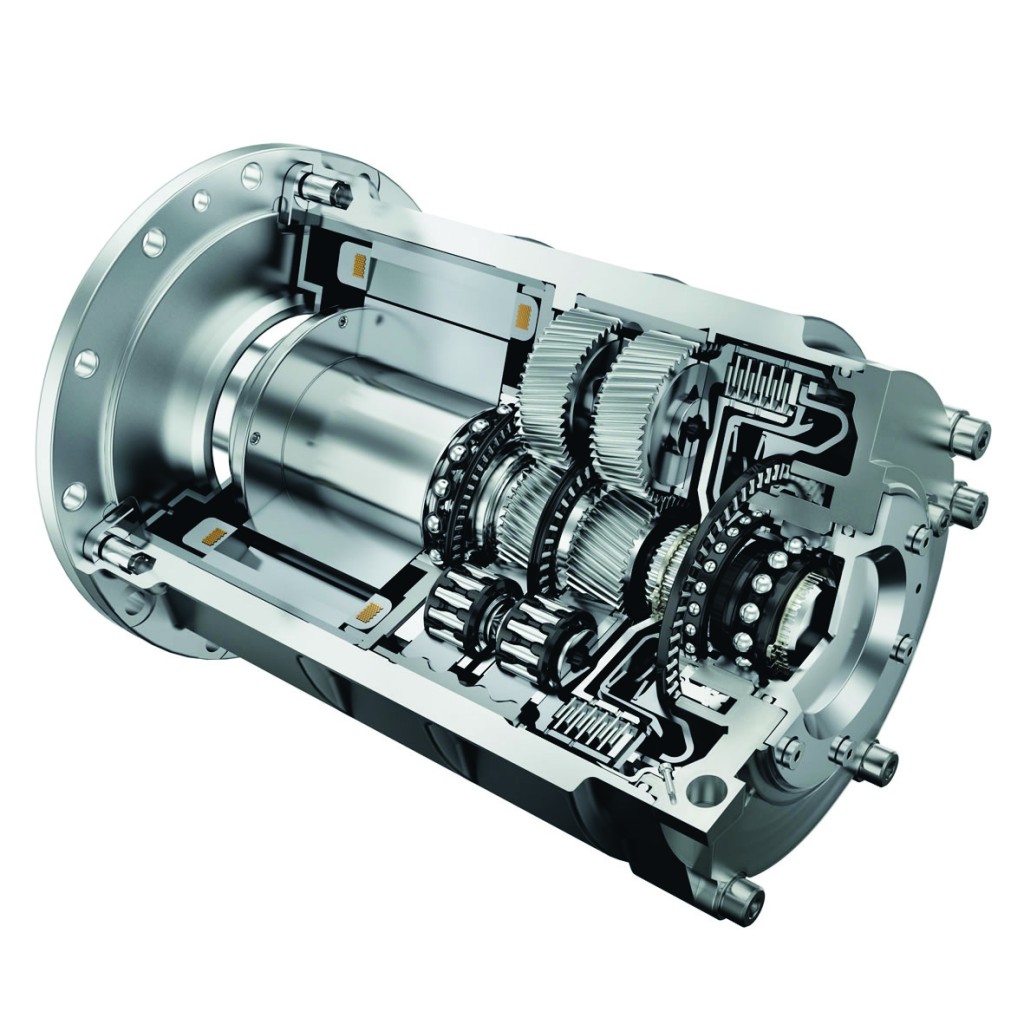

这个领域的领军者就是轴承和汽车组件以及系统供应商Schaeffler公司,他们已经创新开发了大量系统,为将来的乘用车安装车载高性能48V电气系统。其中的核心就是含有离合器和行星齿轮变速器的压缩48V电动驱动马达,可以放在汽车的前轴或后轴。Schaeffler公司称,这个新款驱动马达能为更加节约成本的混合淡化技术扫除障碍。

据公司将,低压设计要比高压方案减少成本。此外,使用Schaeffler公司48V系统开启了操作可行的另一扇门,而之前高压混合组件根本无法问津。这包括待机时停时走,以及航行 — 电动车实际上能够常速平稳过渡于多种范围,而内燃机则是要熄火 — 在居民区、停车场和低速行驶状况。除此之外,电动驱动可以提供额外的转矩,比如驶离交通信号灯时。

Schaeffler公司电机轴系统产品副总裁Thomas Smetana解释说,新技术体现所有混合动力车的优点,但是在经济吸引力方面稍有欠缺。他说,“事实上驱动组件与汽车后轮驱动传动轴直接相连,避免了内燃机的阻力损失。因此,我们可以获得最大效率,并且可以在过去只有高配置设计混合动力车才能行驶的环境中行车。”

他继续说道,“电机与变速器的结合使动力选择性地分配。驱动力矩可以叠加在一起,甚至是扭矩矢量控制 — 这是扭矩分配变体,用于提高驾驶安全性 — 也是可以的。”

Schaeffler公司还补充说,决定除了安装标准12V系统之外还要安装48V车载电力系统的汽车制造商,还可安装其他高性能新装备,比如高性能高敏捷底盘制动器,可以根据行车条件和地形规定离地净高,这对车辆的空气动力和燃耗消耗都具有积极意义。

除了高电压范围带来的高性能,第二个车载电子系统也能提供优良的小型电缆截面。这样在车上安装电缆束时就可以减轻重量,利于整合。

Schaeffler公司将48V的想法付诸行动,并且与Continential公司合作创新性地开发了‘轻度混合动力’汽车:即Gasoline Technology Car (GTC)。GTC项目在今年第35届维也纳国机汽车研讨会里揭幕,向人们展示了一个关键性轻度混合动力技术的网络集成是如何节省耗能并减少二氧化碳排放的。这比已经是高效率的Ford Focus 1.0升EcoBoost(小尺寸3缸柴油发动机)减少17%的排放量。

磁齿轮技术

许多用于混合动力车和电动车的技术都是共享传统齿轮技术。Protean公司的全轮驱动汽车取消了变速箱,另一个解决途径来自总部在英国谢菲尔德的Magnomatics公司。公司已经开发了所谓的‘Pseudo Direct Drive’(PDD)技术,制造高转矩密度、高效率电机。Magnomatics公司称,PDD技术适用于许多混动或并列混动拓扑,不管是轴驱动还是轮毂形式,会使车辆动力系统更加紧凑,更加可靠。

PDD电机将低速磁齿轮和无刷永磁式电动机精巧而紧凑地融合在一起。这种综合性电机具有无比的转矩密度,Magnomatics公司说这比一个高性能永磁电机强大好几倍,这使得紧凑型电动驱动不需要任何辅助润滑或冷却系统。

Magnomatics公司业务经理David Latimer说,“我们真的很高兴Magnomatics公司能够通过这么多检验,而且结果也非常喜人。这显示磁齿轮技术更加有效率。”

混合动力及电动汽车的传动技术正在飞速发展,已经有许多全混动,轻混动和全电动汽车在市场上销售,而且销量看好。然而,对新一代传动系统组件的评估结果,才是判断汽车是否正已经跨过内燃机时代的标准 — 而目前,前景还是非常看好的。