轻质材料的广泛应用,使铝合金的技术成为汽车制造商最大的挑战

对漫不经心的旁观者来说,福特公司公布将铝替代钢铁用于生产2015 F-150皮卡车车身,没什么大惊小怪的。毕竟,轻质金属应用于制造汽车组件已有数十年。例如,奥迪公司——与Alcoa公司合作——在1982年就开始开发A8汽车铝底架,并从1994年开始系列生产这种车辆。

对漫不经心的旁观者来说,福特公司公布将铝替代钢铁用于生产2015 F-150皮卡车车身,没什么大惊小怪的。毕竟,轻质金属应用于制造汽车组件已有数十年。例如,奥迪公司——与Alcoa公司合作——在1982年就开始开发A8汽车铝底架,并从1994年开始系列生产这种车辆。

除此之外,捷豹路虎(JLR)——目前正处于汽车用铝发展的前沿——将铝广泛应用于XJ,F-型,和路虎揽胜车型。公司将引进全铝构架,用于将来的XE轿车的生产,这将成为世界上最大的铝质汽车车体修理厂。

然而,产品都是豪华车,每年的产量只有几万辆。而福特F-150则是美国过去32年间销量最高的车型之一。单单美国,在2013年就售出超过760,000辆F系列皮卡车。

Alcoa公司汽车部市场总监Randal Scheps说,“我们处在汽车制造历史性转变的起点。福特F-150全铝车身构造,只是冰上的一角而已。”制铝工业预测,到2025年汽车制造业对铝的需求将会翻番,因为美国和欧盟对节约燃料标准更为苛刻。

肯联铝业公司(Constellium)包装和汽车轧材产品业务部部长Laurent Musy说,“在美国,最新公司平均燃油经济性(CAFE)标准目前只适用于中型和重型卡车,这也许是福特公司决定用铝来制造新的F-150皮卡车的原因。到2016年,CAFE标准将会更加严格,这将推动汽车制造商对量产汽车进行减重。”

肯联铝业预计,美国市场对铝质轧材产品的需求(用于汽车的白车身),将从2012年不足100,000吨,增长到2020年的约100万吨。在欧洲,公司预测白车身将推动市场一年增长12%,到2020年需求将超过600,000吨。Alcoa公司的Scheps说,“主要是从铝机盖到车门和整个车身变化。”

开发合金

铝供应商和OEM制造商加紧步伐开发合金,以赶上对新材料需求的步伐。

合金主要应用于5000和6000系列的汽车车体外板和白车体。5000系列是与镁铸成合金的,代表汽车为JLR的高铝路虎揽胜,占车身37%的重量。6000系列是与镁和硅铸成合金的,容易机械加工,并能沉淀硬化,逐渐广泛应用于汽车制造。这种材料用于路虎揽胜另一个车身,占重量37%(车身其余部位包括15%的铸件和6%的挤压制品,其余部分是由钢铁制成)。

JLR使用诺贝丽斯的耐蚀铝合金(AC)600PX,用于生产路虎揽胜车体侧边,是汽车行业内最大的整片铝质车体面板。在经过预时效处理,即在油漆车间经过180度高温加热之后,合金变得更强——比5000系列合金更为强大。而且,它更柔软,这样可以用于生产几何结构更为复杂的零部件。

诺贝丽斯高强度AC300T61用于生产路虎揽胜安全关键的缓冲装置。合金在典型使用显示强度为225MPa——比JLR默认的NG5754合金强出85MPa。与NG5754相比,AC300T61每单位长度多吸收30%的能量,能用于更薄的仪表。因此,JLR宣称,他们能生产比使用NG5754轻20%、便宜9%的组件。事实上,铝在缓冲处理结构(CMS)上的使用会增长迅速。肯联铝业汽车结构与工业部部长Paul Warton说,“分析家预计,到2018年铝将占到欧盟CMS市场30%,美国的20%。”

高强度铝

2014年2月,肯联铝业宣布启动一项高强度铝CMS技术,为车辆前端和后端而设计。据公司讲,他们的CMS系统显示出高强度性能,以及与6000系列铝合金相似的物理性质,包括可成形性、耐蚀性和能量吸收性。

铝的生产厂和使用这种材质的OEM制造商,也越来越倾向于通过制造铝质组件来降低二氧化碳排放量。为了这个目的,JLR开发了RC5754,它的50%的重量碎片都来自内部处理过程。RC5754将成为JLR将来汽车的默认材质——包括捷豹XE——并替代NG5754材质。而且,公司打算将回收来的合金反过来用到目前的车型当中。

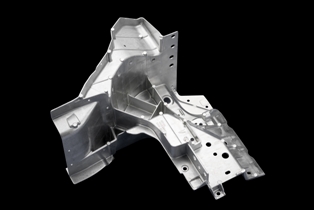

汽车行业中对铸造合金的需求也露出类似端倪。总部在英国的JVM Castings公司为JLR、福特和宝马压铸组件。该集团设计总监Simon Ruffle说,“现在组件需要变得更薄、更轻、更强,并且具有更强大的综合特性。”JVM已经为JLR生产零部件超过50年,刚开始时是为捷豹XK生产压铸铝中立柱,是通过结合中立柱和鹅颈管铸件完成的。

JVM has produced die-cast aluminium B-Pillars for Jaguar

JVM has produced die-cast aluminium B-Pillars for Jaguar当捷豹在2010年宣布建造F-型车型的计划时,JVM团队就被分派任务重新设计中立柱结构以避免分部装配。“我们的设计师所面临的难题是,创造浇注系统和流道系统能同时完成两种不同的铸件。我们最终的设计,能将总装配重量减少超过50%,并消除7个轧钢的成本和重量,因而减少装配成本。与以往需要2个压注模和7个冲压工具相比,我们的新中立柱只需要一个成套冲模。”

铸造大组件

JVM目前忙于几个研究项目,以满足汽车行业强大的需求。例如,该公司与JLR和总部位于伍斯特的Aeromet国际合作,设计如何将一个名为A20X的高强度合金铸造成大的组件。A20X是由Aeromet开发,是一个铝/铜合金A201的改进版本。它具有440Mpa的屈服强度,和500Mpa的抗拉强度——是目前最强的铸造合金——其伸长率是3-5%。据Aeromet称,A20X解决了铝/铜合金可铸性差的问题,但与A357这类的铝/硅合金相比,具有易变性的特点。

随着铝质车身结构使用的增加,新的连接和装配方法有待发展和革新。粘合剂方法得到广泛认同,但是铝的固有有利特性——在暴露在空气时,表面形成一层薄的氧化铝,增强其抗腐蚀能力——会影响到粘合剂,也就是说金属首先要进行初级处理。

Alcoa称,他们已经开发了初级处理方法,叫做Alcoa951。与传统的转换层系统相比(例如钛锆),它使粘合剂的耐用性增加到9倍。这种处理不含有任何破坏环境的重金属,是使用沉浸或喷雾的方式的。Alcoa说,951在汽车制造过程中基本上是“透明的”,比如成型、电阻点焊和喷漆。公司已经批准Chemetall进行全球生产。

鉴于能减低车辆的重量,铝似乎能成为汽车制造中最佳选择,但是要成为真正畅销金属,要攻克怎样的难关呢?与钢铁相比,铝的高成本就是个问题。Ruffle 说:“但是,如果你把整个成本考虑进去的的话,比如重复利用率和污染等因素,那么铝在汽车行业的使用将具有极大地竞争优势。”

Scheps则更加乐观。他相信,Alcoa所面临的困难是生产足够多的产品,以应付汽车制造商的大胃口。在2014年1月,完成在洛瓦斥资3亿美元的铝板工厂,2013年8月在田纳西的汽车部门的建设破土动工。在过去的12个月里,诺贝丽斯和肯联铝业斥资数亿美元,生产用于汽车业的铝。

肯来铝业的Musy说:“我们相信,高级铝在汽车市场前景看好,具有长远发展潜力,而且我们的投资也助其一臂之力。”