激光焊接在汽车领域扎根,并向更广泛领域拓展

随着高强钢(HSS)和铝的使用率的提高,焊接过程变得愈加复杂。林肯电气公司工程与激光应用专家Paul Denney说:“我们面临的最大问题是:燃料使用效率标准(CAFE)对燃料效率的提高,带来的对设计和材料的变更。”

“在主要焊接中等强度的碳钢方面,现在比过去更具挑战性。不仅如此,不同材料通常会被涂上锌、热浸或者电镀,使焊接变得更有趣。”

受许多供货商热捧的一种方法就是复合激光焊。林肯电气汽车全球业务部主管David Park补充说,“激光焊接已经存在有一阵了,复合激光焊只是激光焊接的一个变体。”

展望激光复合焊的未来

那么激光复合焊的前景会如何?Denney解释说,“激光焊接术在汽车部门的各领域已经被使用过一段时间了,OEM制造商和供应商们广泛用于激光切割和激光焊接。我们也把激光复合焊用于综合气体保护焊、激光、还有带电电线。大多数情况,这种尝试都会高速和高效。但是当我们应对难焊材料时,这仍是焊接方面的难题。

“这里有许多障碍,比如设计和规格的变更。汽车标准零件往往具有很大缝隙。当你把液体金属通过焊接注入焊缝时,有时接头配置很不尽人意。你可以使用激光复合焊,要比电弧焊的速度快一倍。但是你得掂量激光复合焊接系统的成本,经济上很难持平。”

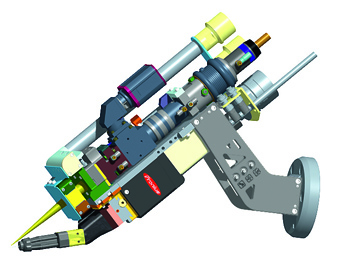

激光复合焊的实例 目标就是开发更好更强大的焊接工艺。Fronius国际,大功率焊接队组长Herbert Staufer解释说,“在技术方面,高速和间隙桥接能力都是重要因素。然而,传统激光焊接工艺无法同时成全这两种要求。所以,一种混合工艺应运而生,即激光复合焊,或叫‘激光铜焊’”。

目标就是开发更好更强大的焊接工艺。Fronius国际,大功率焊接队组长Herbert Staufer解释说,“在技术方面,高速和间隙桥接能力都是重要因素。然而,传统激光焊接工艺无法同时成全这两种要求。所以,一种混合工艺应运而生,即激光复合焊,或叫‘激光铜焊’”。

“毫无疑问,激光束和气体保护电弧焊都已经成型,广泛用于焊接技术。然而,新的发展和协同增效需要结合这两种工艺。激光辐射会在焊接深度和接缝宽度上,以高频率造成非常狭窄的热影响区。

“以激光焊接工艺而言,由于小焦点直径,缝隙桥接能力非常低,但是焊接速度非常快。气体保护电弧焊工艺的特点是,可以明显降低能量密度,在材料表面留下更大的焦斑,以及出色的缝隙桥接能力。”

金钱问题

一旦证实了质量和可重复型的性能,在汽车行业采用新技术就落到成本问题上了。ESAB生产部经理Ed Hansen说,“有一个汽车业实例,在现有生产里添加新技术产生的成本,我们整整进行了四年的分期偿还。但是,如果公司对产品重新设计,分期偿还期限会降到一年以下。多亏减少材料的使用。”

复合激光焊尤其适用于高产能利用的大规模产品焊接。Hansen补充说,“在实践应用中,复合激光焊比传统的工艺快上3至10倍。而且我们也看到,在重量敏感方面的应用,和循环载荷情况下显著提高疲劳寿命方面大有裨益,如汽车悬架、高压容器,和桥接组件等。”

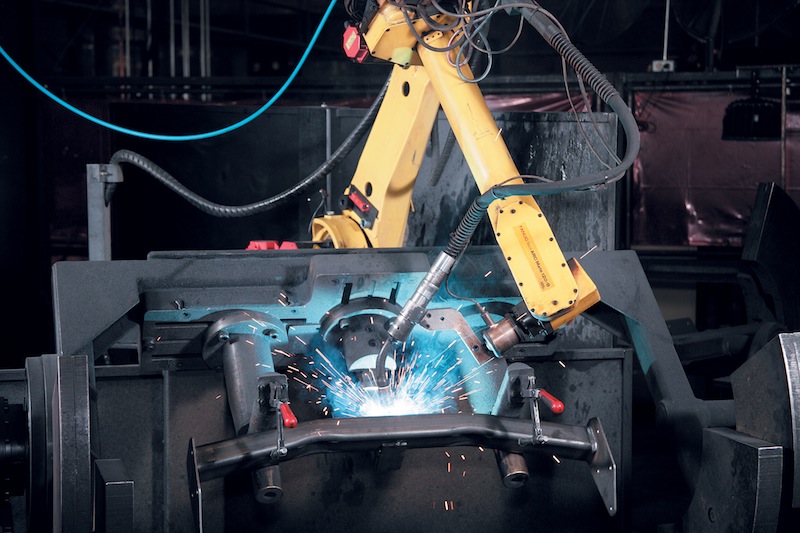

高功率固体激光器的持续开发,使混合激光焊具有小形状系数、高效、低成本的优点。Hansen继续道,“我们在2001年过渡到固体激光器,能够在工业设置上运用这项技术。新的技术,尤其是光纤传送,使我们把工艺整合到传统的运动系统 - 机器人、台架,和自动化 - 都被广泛接受。

“现在,我们还面临高强钢、铝和涂层材料在力量和疲劳寿命方面的不足的问题。”

– 林肯电气,David Park

“新的效率标准和高燃料价格推动高结构强度发展。复合激光焊在钢铁和铝材质的汽车工程技术上,实现了减少畸变量、降低重量、和高强度合金。在一项最近的项目中,一个汽车商在对产品的重新设计上,使用了复合激光焊。这样不仅提高了构架的耐碰撞性,而且减重40%。通常来讲,汽车制造商的成本在使用高强度材料时会上升,但是当整机重量都降低时,就会物有所值了。”

汽车摇摆瘦身

长距离激光焊接被广泛使用,成为汽车业焊接首选。因为激光能迅速连接焊接点和各种几何接缝,既准确有灵活,凸缘小,重量又轻。但是长距离激光焊接还是有一个缺点:它无法焊接对接接缝,因为没有添加焊补材料的方法。但是现在,有一种在汽车界内所接受的新方法。

新方法能够克服这种难题,因为激光束并不是沿着接缝直线移动,而是左右摆动。螺旋移动的激光束,可以熔化接缝两端的材料,并且加宽熔化槽。液体金属代替焊丝作为额外的焊补材料,并能桥接更大的缝隙。它使研发者更自如地进行设计,而且减少重量,排除对额外材料的需要,同时也节省了时间。

激光搅拌焊接需要使用3D扫描光学器件,如Trumpf公司第二代PRO 3D。摇摆型长距离焊接工艺可以通过聚焦光学器件来进行编程。内置的两个镜子可以沿着X和Y轴定位激光束。安置一个可移动镜头在准直器和第一个扫描镜之间,沿着Z轴追踪光束,可使移动更自如。这种灵活性能使摇摆的几何体支撑任何部件,甚至是角形截面,而那些小镜头可以按照需要在三维界面进行焦点定位。

这种新的长距离焊接方法在汽车业深受欢迎 - 这不奇怪,因为它更快、更准、节省焊补材料、而且需要较少缝合准备。试验表明,是摇摆效果的速度(激光束搅拌熔化槽达到一定进给率的速度)影响缝隙填补能力。在提高每个测试过厚度的片材接缝能力时,摇摆速度越慢,焊缝坍塌的几率就越小,然后再底切。通过改变圈的宽度来改变摆动几何体,结果是一样的。

冲模业务的Thorge Hammer说,“摇摆焊接法意味着我们可以实现比以往更大的缝隙焊接,我们可以处理MIG和MAG的焊接设计,而不需要另作调整。”

在过去,0.2mm是所能焊接的最大缝隙。Hammer补充道,“最近我们可以焊接0.5mm宽缝隙的装配台。”公司利用这项技术进行部件装配,如Golf发动机和动力系统的座位支架和装配台。座位支架是由0.7mm深长的中等强度钢板制成的。为了制作装配台,大众公司把3mm流注型钢板焊到3mm厚的框架上。Hammer说,“这种在三维空间移动的能力,使我们能够进行对组件的底切激光焊接。”

汽车制造商已经看到这种技术在制造其他组件方面的潜力。初期的试验还在进行中,会继续关注如何更有效使用摇摆焊接方法来生产这些组件。汽车制造面临的下一个难关就是找到合适的用途。

当感应遇上激光

今天许多成功的焊接工艺都使用感应,尤其是在预热过程。当激光深层穿透焊接高碳钢时,极小的激光热度输入会有一个下降趋势。冰冷的工件会冷却对接焊缝,产生硬化和质量缺陷,如热度产生的区域裂纹。照惯例,预热要把整个组件放进火炉进行。但是,有了感应技术,高温会在特定区域内瞬间产生。

在Hüttinger Elektronik的Trumpf分公司感应销售代表Georg Schneider说,“咋一看,感应并不是激光工艺的首选。但是,当用户可编程的激光,去除了机械加工的局限时,高温控制的感应系统就会代替传统的加热系统,比如火炉和热工过程。举例来说,在动力系统里,这就直接安装在焊接点上。”

汽车业现在已经发觉,这项技术非常有用,不仅在焊接点上,还在高强度车身部件在撞车事故中的损坏避免上都有积极影响。这些部件需要坚固,当发生撞车是不要断裂。部件损坏变形时,就会浪费能源。因为这个原因,制造商开始软化有断裂风险的部位,以提高限定区的韧性。再一次求助于激光工艺,用于挤压加固组件的打孔和休整上。然后,电感器就会软化在撞车事故中弯曲的部分。

Park补充说,“我们还在下一个车辆研发的起步阶段,努力解决效率和成本效益问题。这对我们仍然是难题,而且焊缝不同材质的材料仍然无法攻克。现在,我们还面临高强钢、铝和涂层材料在力量和疲劳寿命方面的不足问题。

“困难是双重的。在焊接技术方面,我们关注许多汽车以外的行业。我们的R&D部门总是挑战极限,寻找能把这项技术转移到其他行业的团体。我们非常主动积极地推动这件事。新材料是个好例子,是我们在新技术和焊丝方面的突破口。同时,我们要在寻找新技术。

“万一我们明天就把铝焊到钢铁上呢?”既然真的向汽车设计者们打开一扇窗,技术会送来前所未有的机遇。鉴于R&D在焊接领域所做出的成绩,千万不要打赌奇迹不会出现。