福特公司通过虚拟仿真、人体工学来评估装配厂任务,极大降低了工人受伤率

“行业健将”,这是福特公司对其装配线工人们最亲切的称呼。这个称呼中可以获悉,汽车生产线上的工作对体力的要求。但同时,OEM还知道其中还充斥着疲劳、压力、受伤等诸多不可避免的风险。

在过去的数年里,人体工学技术、起重辅助设备、工作站重新设计和数据驱动工艺变化,是福特公司降低受伤率;从2003年到2015年间,公司美国工厂的56,000名“行业健将”受伤率下降了70%。此外,公司报告称,已经减少了90%的人体工学相关不健康操作,比如过度拉抻运动、抑制手清洁,以及高难度零部件安装等。

福特公司人体工学工程师Marty Smets说,“大体上,其他公司对人体工学采取追溯方法。”标准做法就是在他们实际着手工作的时候,才去解决人体工学,这影响了实际操作员。通常来讲,一名工厂人体工程学者被叫来,只是在接到特定情况的抱怨之后,才进行评估。

Smets说,“在反应人体工学发展时期,人们没过多久就意识到,很多体格方面的早期问题都是和三个箱子有关;要么安装零部件的位置太高太远,要么手动清洁的地方太紧。”

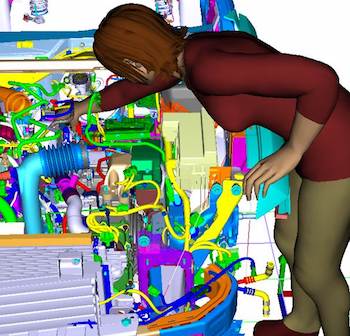

在福特公司,人体工学产生影响的最初点是在第一个实物建造时期:这正是从数字规划阶段转化成原型汽车的时期。然而Smets说,理想的情况是通过在规划的时候就制定更加高效的时间表,以要避免受伤:“这被称为前沿人体工学,这个过程推动了3D汽车数据和数字人模的发展,安全地按照设计制造汽车。”

虽然这种方法需要Smets和他的同事们走在最前面,但是可以在零部件和工具改变造成高昂成本之前,人体工学就可以进行评估和起作用。

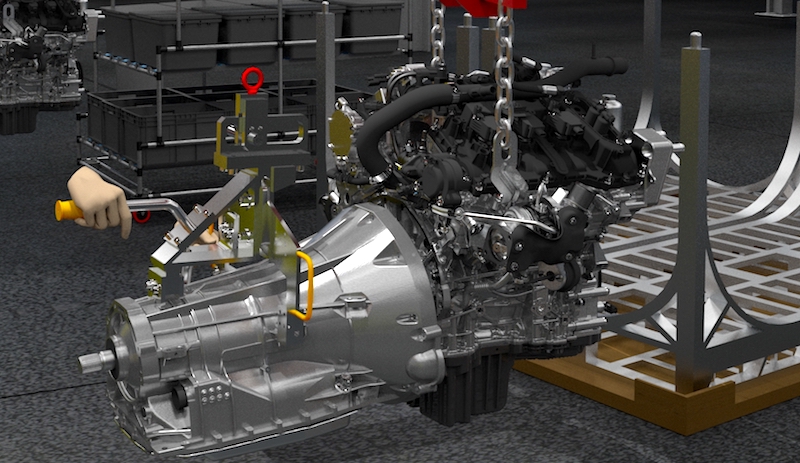

虚拟制造数字人摸技术发展飞速。类似的技术用在运动科学领域,来监督和检查专业运动员的行为,帮助他们提高成绩,重要的是可以避开受伤。因此,如果这适用于奥林匹克运动员,也能对福特公司的健将们起作用。

福特公司专注两个关键领域 — 设计可行性和装配厂工人们的安全。在启动汽车之前3年中的2年里,福特公司的人体工学创造了一个虚拟模式工序,同时采用人类和虚拟测试主题,测量流程所需要的体力劳动。为了减少和避免对工人产生不利影响,搜集来的数据在实施生产之前用于指导工程方案。

Smets说,“我们不仅要避免受伤,而且还要保证高质量。这是我们优化操作能力的结果。”

福特公司人体工学利用三个核心技术,在新车启动之前,完成900多个虚拟装配任务评估 — 这三个核心技术是全身动作捕捉、仿真虚拟现实和3D打印。每个部门提供数据,团队就嫩该评估装配过程的全部安全性,同时不影响生产质量要求。

全身动作捕捉是搜集装配线工人在完成任务的时候的工作。搜集的数据包括手臂、后背、腿和躯干的52个工作。人体工学家们搜集5,000多个数据点,评估肌肉优点和缺点、关节张力和身体平衡。

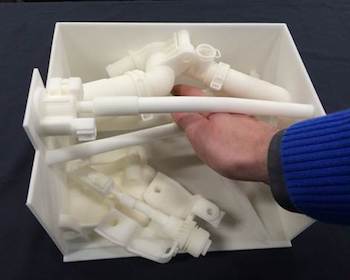

Testing hand clearance is one example where 3D-printed models are more effective than virtual simulation

Testing hand clearance is one example where 3D-printed models are more effective than virtual simulation仿真虚拟现实采用23摄像机动作捕捉系统和头盔式显示器,把一名员工放置在虚拟工作站之内。有了这个,福特公司就能开发优质工作环境。

3D打印的出现,使人体工学者们重新创造虚拟仿真有些低效的环境。手的清晰度就是一个很好的例子,但是3D打印模型能够辨识各种尺寸的手型,而不受到特定组件操作的影响。

人体工作方法专家人体工程学者们都是拥有生物机械专业或人体工程学专业的硕士学位,是人体工作方面的专家。福特公司团队是公司内部团队,但是在最后编程阶段需要一些人体工程中介帮助。这就解放了福特公司自己的团队,可以专注于下一个项目。大多数情况下,一名人体工程学者都安排一个汽车项目。这个团队是全球的,因此除了北美,福特公司在欧洲、南美和亚太地区也有人体工程学者。

Smets说,“他们目睹项目从启动初期到实际实施的全过程。几乎全球所有的福特汽车制造厂都能从中受益。我们在北美的制造厂拥有56,000多名工人。”

积极影响通过与更多的工程团队合作,福特的人体工程学者们能够影响大规模生产线的改变,尤其是在推出主要车型的时候。Smets将此视作推进生产线人体工学优化的机会。

"我们不仅要避免受伤,而且还要保证高质量。这是我们优化操作能力的结果。" - Marty Smets, Ford

"我们不仅要避免受伤,而且还要保证高质量。这是我们优化操作能力的结果。" - Marty Smets, Ford

“一旦一个主要商品推出来,所有工具典范到位,我们就会更加限制发生改变。这就是为什么从一开始就此用最好的技术这么重要的原因。”

人体工学者关注每一个福特新推出的零部件和程序,保证装配的安全性。除了新的零部件,有些工作会在特殊的工厂里进行,保证任何有问题的操作能够及时解决。这保证了福特公司“关闭回路”,将得到的反馈映射到未来产品的装配设计上。

Smets说,“虚拟过程中就做足工作的最大好处就是有机会设计适合人工作的装配环境,而不是被动适应。”

各种形式福特公司UAW人口的人体测量学应用非常广泛。也就是说,行业健将以各种形式存在 — 但是所有人都适用。

Smets即是说,“几年前,我们有一个项目是与Penn State的研究者们合作进行,最后开发出福特专用数字人模。我们有对外开放的数据集,具有人类维度特点,但是他们由不同类型的人组成,而不仅仅是在我们装配厂工作的人。”

Ford aims to design an assembly environment that fits the human, rather than the other way around

Ford aims to design an assembly environment that fits the human, rather than the other way aroundSmets补充说,“这能让我们创造一种数字人模,能更好地代表装配厂的工人。举例来说,如果我们想要保证一定范围内安装特定零部件可以被UAW劳动力所接受,我就能制造代表‘短距操作员’一种数字人模。”

Smets和他的同事保证这种行为被短距操作员所接受,因此他们有信心所有操作员的所有工作都不会有够不着的问题。

最优推动力在操作员优势方面,福特公司能准确预测一个人以特殊的姿势制造一个零部件需要多少力气。因为已经知道人的身体每个关节平均强度,生物工程学者们能够判断某项任务实施起来是否过于困难。

此外,还可以预测操作员避免受伤工作所需准确力量值。

“这个信息送到产品设计师面前,就能保证他们设计的零部件的制造目标。举例来说,长款汽车和短款汽车使用相同的软管,但是由于长款汽车的范围更长,我们可能需要提供不同的插入力量目标给我们的设计团队,因为有些更为极端的姿势拉抻范围更大,生产力更低。”

散播消息有了如此强大的全球劳动力,将人体工学家们的建议付诸于装配工人身上就是一项简单的工作了,并且能够获得第一线重要反馈。

“我们的装配厂拥有一套强壮的地方工程学代表(Local Ergonomics Reps)。他们是UAW操作员,是我们装配厂里面的冠军工程学家。”

人体工学家们经常与代表们会面,确保技能组合的实施,以便所有人都熟悉战略,降低风险。Smets说,“我们的设计流程还采用一些高级操作员,把他们带到实验室,让他们沉浸在未来工厂环境中,激发他们大脑中的装配流程,指导设计。”

从影响大规模生产流程设计到在现有生产线里进行微笑改进,人体工学家们继续帮助福特公司的行业健将发挥他们的力量。