通过生产更强更万能的材料,钢铁制造商帮助汽车制造商达到事半功倍的效果。

钢铁业正在急速革新 — 确实也需要这样。在汽车制造业不断追寻轻质材料的当下,钢铁业长期以来的主导地位也是岌岌可危。为了应对全球各个地区不断严格的排放标准,以及燃油效率规定,所有的OEM制造商都在估量轻质材料,比如铝,碳纤维增强塑料(CFRP),以减少汽车的结构重量。这些材料一定要坚固,才能在撞车事故中保护乘客,而且还要便宜,才能批量生产。

有些OEM制造商已经跃跃欲试了。2014年,福特公司在畅销的F-150汽车的车身制造上采用了铝,而不是钢材。2015年。宝马公司在7 Series轿车的空间构架上采用了CFRP材料。为此,钢材制造商大力投资,生产更强更柔软的钢材,让汽车制造商使事半功倍。

全球汽车公司ArcelorMittal的执行副总裁,Brian Aranha说:“福特的举动让我们有些吃惊。然是,钢材对汽车制造业的影响仍然是无法撼动的。在未来的十年里,钢材仍然不会输给铝。关键是,钢材目前还是比铝和CFRP拥有更多的优势:就是更便宜。”他接着说:“我们的钢材方案能够减少成本,也能减少重量。即便是在高成本领域,目前的价格也是在每公斤1.5欧元(约合1.7美元)以下。

相反,采用铝的话,在重量上每节省一公斤,根据印工,成本要增加3欧元到15欧元。”正因为如此,每辆车上,钢材的重量仍然有60%,而OEM制造商也通过采用他们的产品,成功减轻了车重。这一点已经在2016年1月举行的北美国际汽车展上得到验证,在媒体与行业回顾周里,展露45款新车和概念车。

AHSS主导市场ArcelorMittal北美公司间全球汽车部门的首席市场官Brad Davey说:“如果你看看展示厅,就会看到一辆新车接着一辆,占据主导的材料是先进高强钢(AHSS)。”举例来说,2016年款Honda Civic — 北美汽车年 — 的车身就含有59%的高强钢,和14%的超高强钢。之前的车型中,这两种材料的比率为55%和1%。新款汽车的体积大了,更兼顾了,但重量却减少了31公斤。采用这种刚才的新车有:雪佛兰的Camaro, Malibu 和Cruz; Chrysler Town & Country; 日产公司Murano, Maxima和Titan; GMC Acadia; 4款梅赛德斯 – M, GL, C和 GLE; Lexus RX350; BMW’s X3, 4, 5和6 系列。

"在未来的10年里,钢材不会输给像铝这样的材料的" – Brian Aranha, ArcelorMittal

采用钢材的汽车仍然占据2016年度汽车奖项的主导。胜出的是新款Opel Astra,比老款汽车轻了200公斤。在白车身和构架上大量采用AHSS,就能减重20%(77公斤)。另外50公斤减重来自底盘采用了高强钢和UHSS。此外,UHSS及轻质聚氨酯泡沫,减少了Astra前座椅和后座椅10%的重量。

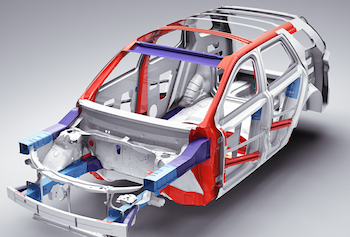

2016年Car of the Year亚军得主是Volvo XC90;汽车车体减重40%,这主要是因为采用了热冲压硼钢。热冲压帮助解决钢材的主要问题;因为强度越高,成型能力就会下降。这种材料的应用会在将来更加普及,但是比传统的冷成型工艺实行成本更高。

2014年,ArcelorMittal Fortiform将AHSS以冷冲压加工成型,能够减少组件的重量,利用双相钢,减重最多20%。Fortiform 1050是这种材质的第一批产品,已经投放到市场,而首批利用这种材料制成的汽车将于2017年生产。由于Fortiform1050具有高张力,因此特别适用于生产能够在重装中吸收能量的零部件。样品有两个几倍,Fortiform 980和Fortiform 1180,目前已经有制造商进行测试。

NanoSteel材料是由美国公司开发的纳米结构铁合金。据称,这种材料在室温下能够达到20%以上的延展性,这位目前还无法使用冷成型技术的AHSS和UHSS材料提供了新方案。NonoSteel公司总裁Craig Parsons说:“福特公司摈弃钢材,在F-150车体上采用铝这件事情,对NanoSteel来说是个好消息。这可以拓宽汽车业的使用材料,帮助人们在选材上有机会权衡各种方案。这也推动钢材业开发更多的材料,带来了新的机遇。”

钢材技术许可证NanoSteel公司为钢材制造商提供了技术,比如合作伙伴AK Steel公司甚至买断版权。因此,这种材料批准给OEM制造商,继而制造车辆。Parson说:“这种模式对我们来说是一个机会,能够从世界各个工厂买到类似NanoSteel的产品。有了全球平台设计,供应链能够支持世界每个地方的产品,对OEM制造商来说是个福利。”

The new Opel Astra is 200kg lighter than its predecessor due to the extensive use of AHSS

The new Opel Astra is 200kg lighter than its predecessor due to the extensive use of AHSS通过利用单一平台,汽车制造商能够缩小设计过程中到生产过程的投资,加大利润,控制成本。ArcelorMittal全球研发中心主任Blake Zuidema说:“在这一点上,轻质汽车方案已经关注个人汽车了。问题是,大部分OEM制造商并不制造个人汽车。他们采用多功能平台,包括不同的风格、尺寸和动力系统。”

为了适应这种倾向,2010年,ArcelorMittal公司开始开发S-in motion系列钢材汽车平台,注重采用减重材料。这些平台能够进行私人订制,满足客户的需求。公司最近将范围拓宽到中型轿车和SUV,为北美市场设计。ArcelorMittal全球研发中心(Montataire)汽车钢材方案设计部长Oliver Moriau说:“ArcelorMaittal并不是汽车制造商,但是我们准备共享所有研究结果,通过共同设计项目,根据特殊要求和结构调整方案。”

瘦身减负增加AHSS材料在车身结构重的比重,超过50% — 大量采用Usibor 1500硬化钢和激光焊板(LWB),这些是基于Usibor 1500和Ductibor 500制造而成。公司已经成功减轻了中型轿车86公斤(23%)的重量(北美畅销车型的重量为385公斤)。此外,公司还为SUV车型减重104公斤(20%)。通过采用新型材料 — 比如Usibor 2000和Ductibor 1000硬压钢,以及成型力高的冷冲压材料Fortiform 980和1180,还有基于Usibor 2000和Ducibor 1000制造的LWB — ArcelorMittal已经成功减少了平台的重量,轿车平台减重16公斤,SUV平台减重10公斤。第三代材料应该会在一两年内上市。

在过去5年里,每年公布的300,000辆汽车的生产成本分析报告显示,S-in motion中型轿车目前使用材料成本比基础版本高7% — 相当于每减重1公斤的成本提高1美元。Moriau说:“当然,零部件不同,这个数据也会不同。但是从全球来看,硬压钢的使用很有潜力,AHSS在白车身结构中的应用非常可行。”

Steel-makers can customise platforms for OEMs to meet performance requirements

Steel-makers can customise platforms for OEMs to meet performance requirements看上去钢材仍然是近期汽车生产主流的主要选择。但是,很多高端汽车制造商 — 尤其是宝马、凯迪拉克和奥迪 — 都在尝试在汽车构架中采用CFRP、铝和钢材的混合物,才不同的地方使用不同的材料。

ArcelorMittal全球研发中心主任Jean-Luc Thirion说:“我们清楚地意识到,未来汽车材料会是这几种材料的混合物。关键是要知道哪个部分使用哪种材料,比率是多少,这主要取决于成本。像铝、CFRP材料似乎只能用于高端车,因为成本太高。”随着碳纤维和铝产品能够降低材料成本,未来发展趋势如何,还有待观察。