日产桑德兰是利用率非常高的工厂,成功将高端Infiniti Q30引入现有生产线

工厂以其努力获得了批准,但是比这更令人振奋的是:获得高端车生产资格。这就是英国桑德兰日产在2012年所获得的荣誉,当时雷诺-日产联盟宣布将要制造紧凑型高端品牌,Infiniti。现在,工厂经历2.5亿英镑(约合3.591美元)的投资之后,新添了汽车车体修理厂,扩建了装配线,第一批Q30掀背式汽车正在进军欧洲、美国和中国。一个更强劲、时髦的跨界车QX30,将于2016年初闪亮登场,使Infiniti能够在新款车领域中竞争。预计,这两款车型的销量推动工厂每年生产60,000辆。

日产桑德兰是一种现象。从1986年初出茅庐之后,工厂稳步发展,现在每年生产50万辆汽车,是英国总产量的三分之一。工厂有6,700名员工,每小时制造115辆汽车,每天工作24小时,这是欧洲最具生产力的工厂。这里生产Juke B-SUV, Note B-MPV, Leaf电动车和Qashqai C-SUV— 真正的明星。第二代逍客成为销量最高的英国产汽车,从2014年1月生产开始以来的19个月里,共销售50万辆。

除此之外,桑德兰还获得了生产高端汽车的荣誉。12月份,AMS访问时,日产首席绩效官Trevor Mann说,“Q30是桑德兰的荣誉 — 由于欧洲总体产能过剩,所以工厂对每个车都要进行精心而艰苦的战斗。”

“十年前…我们没有能力制造这部车(Q 30),但是我们现在的机器完全能够跟上现代时尚的需求” – Colin Lawther, Nissan

然而,引入Infiniti Q30还有一些问题。其中一个问题是,桑德兰要经过评判,看是否适合加入美国、日本和中国制造Infiniti的队伍中。在2013年,这当然不适合,尽管工厂已经开始有所行动。正如日产公司负责制造、供应链和欧洲采购的总裁Colin Lawther所说的,在Infiniti生产评估系统(IPES)的5分中,工厂需要打上4.5分以上。经过评估,当时得分3.5。

第二大问题就是,Infiniti不能在雷诺-日产平台上制造,而是使用Mercedes MFA平台,这是A-级系列专用平台,尤其是制造GLA紧凑SUV。这个问题很快在日产和梅赛德斯的差别上显示出来。Lawther说,对于不同的压胶机,喷漆厂需要不同的机器人,装配上的差别就更大了。

- 这个车型拥有铝质发动机罩,这是工厂第一次在汽车上使用这种金属。制造中为了车身的安全因素,还使用了超高强度钢。

- 变薄的车门密封条,以及随之变薄的凸缘需要新的焊接方法,因此桑德兰以250,000英镑的价格购买了激光焊接机械,制造车门。

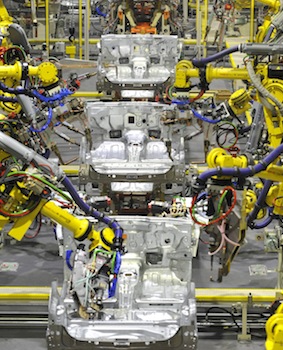

- Infiniti的汽车车体修理厂是100%自动化,两班制,每班10个工人。

- 车体外板的皱纹需要5个冲压模,而日产汽车需要4个。外板并不是在日产冲压车间里制造的,而是由地方供应商Gestamp和Unipress提供(模具等投资就用去2.5亿英镑中的一半);或者从戴姆勒公司运来,一同运来的还有发动机室、底框梁和后地板。

综合Q30,Juke和Note公司有一个大胆的决定,就是在相对较低的Nissan Juke和Nissan Note生产线进行顺序上的稍微变动,然后装配Q30。举例来说,Infiniti Q30的仪表盘(由Calsonic Kansei整套提供)需要在装配线上插入20个工作站,因此需要另外加一个仪表盘工作站。

在装配线之后的填料部门里,梅赛德斯平台将发动机、排气系统和后轴拼在一起。因此,新的合并系统就包括耗资1,600万英镑的第二装配线(Qashiqai和Leaf是在第一装配线上制造的),使生产线延长了一公里。

这使日产公司有机会添加更加灵活的WiFi控制合并系统,汽车可以在卡车上就在装配线上根据需要前后移动,能够给任何轴距的汽车安装发动机和后轴。这代表,工厂向更加灵活的汽车制造又迈进了一步。

技术含量非常高的Q30,与从同一个生产线上制造出了的两款超级微型车截然不同,因此仅仅为了Infiniti,就要加上32个工作站。由于Infinit在生产线的生产率为1:4,因此Infiniti的员工就得等活了。桑德兰让他们在闲暇时间从事部件装配工作,等待Juke和Note通过。

装配大厅非常安静。安静的驱动系统消除了传统工厂里常有的噪音和汽笛声;举例来说,如果哪里有问题,工人会叫来组长,而不会弄响警铃。你可以说这里的安静水平已经达到高端了 — 非常有利于专注生产汽车,连日产公司都承认,这比过去复杂困难得多。

为Infiniti进行培训在第二装配线周围还有标有Infiniti的标志,以及“高端汽车制造从你开始”的标记。这些思想注入到为InfinitiQ30合约而工作的4,000名员工的脑中,让他们相信,他们每一分钟的努力都会客户产生8年的影响。这真是严肃的事情。刚到装配线一两个月的新手都带着红帽,在Q30的工作也都受到监督。而带绿帽子的工人说明已经获得日本体系内所谓的shokoryudo资历。

新来的要接受2个小时的意识课程,而那些从事最后检查工作的员工们则要接受高端客户服务培训。这个培训系统的顶峰就是创造66个“takumi meister”,这是日语和德语的混合物,翻译出来就是“工匠大师”。Infiniti桑德兰公司称这些人为“高端汽车生产的关键”。

Lawther马上强调,制造Q30的工作不是一定要比Nissan Juke或Note的要好:“不同质量实际是期望和规格问题,因此并不是说这辆车比其他车好,而是制造工程技术规格不同。”

日产公司负责制造、供应链和欧洲采购的总裁Colin Lawther谈论在高端车融入量产工厂过程中遇到的困难

AMS:为了制造Q30,日产桑德兰做的最大改进是什么呢?Colin Lawther(CL): 大约在两年前,我们开始实施IPES系统 — 英菲尼迪生产评估系统,里面含有10个主要指标,包括环境质量、设备预备与可靠性。5分中要达到4.5才算过关。如果你通过了,你才有资格成为Infiniti工厂。今年(2015年)2月,我们终于通过了。

AMS:是什么样的改变是你们通过了呢?CL:Infiniti的一个格言就是干净而安静的生产,因此我们减少了噪音,更换了照明,使用LED灯,因此非常明亮。安静的工作环境能让工人们听见自己工作的声音,听见夹子点击的声音,更清楚地看见工作,并且减少环境中的压力。这样不仅更加快乐,还能帮助我们提高质量。第二点是培训;我们根据Infiniti的要求,培训了4,000多人。第三点就是拉近与客户及经销商的距离。我们正在设置一个实时录像系统,与经销商连接,客户就可以向工厂里面的专家提问。

Colin Lawther, Nissan

Colin Lawther, Nissan

AMS:工厂的其他方面也有利好吗?CL:是的,我们在第一生产线上也有改变,因此Qashiqai和Leaf从中受益。我们培训的4,000人是直接接触Infiniti,但是以后我们将逐渐辐射到6,700名员工。这甚至辐射到巴塞罗那。我们要在那里加大生产Navara皮卡车,等我们为戴姆勒制造皮卡车时,他们会看到毫无瑕疵的质量,因此,巴塞罗那要达到Infiniti的水平。然后,我们还要辐射到圣彼得堡工厂(俄罗斯)。

AMS:你们用戴姆勒的平台生产Q30。在将其融入桑德兰的过程中发现什么不同吗?CL:主要是技术上的不同。在车体外板通过点焊接合时,你需要封边,隔离噪音和水。日产汽车是从里面封边,但是英菲尼迪是从下边进行。这从人体工学来说相当困难,因此我们使用8台机器人来完成。

AMS:对Q30和QX30的投资2.5亿英镑,是怎么用的呢?CL:工厂得到近一半的资金,其余的用于购买工具。我们向工厂的投资要比平常多,因为我们得引进新的工艺。其中之一就是占地10,000平方米,拥有134台机器人的崭新汽车车体修理厂。

AMS:汽车车体修理厂引进了什么样的新技术和工艺了呢?CL: 我们要引进免喷技术,以后焊接时就不会有火花了。火花是低效的表现 — 高温中喷溅出来的熔化金属会粘在夹具和固定装置上 — 因此这对质量控制非常重要。没有火花,焊接将节省30%的能源消耗。

AMS:白车身如何比Qashiqai“高端”呢?CL:它比普通的日产结构多出40%的焊点,以及250厘米的结构型胶黏剂,普通的日产车上的长度大约是5至10米。这种强固紧密焊缝能使车辆在道路行驶时带来高端的感觉。我们在成本上考虑得很少;主要是完成产品规格。

AMS:还在什么地方投资了呢?CL:汽车车体修理厂;还有新的车身底架焊接机器人。我们在涂面漆上增加了机器人,表面闪亮而光滑。在装饰和底盘上,我们扩建了15,000平方米的生产线,设立34个工作站 — 生产线的长度达到近1公里。

AMS:在Q30和QX30上,你们实际上用一个外箱制造了两款汽车。如何区分这两款汽车呢?CL:车身实际上是一样的,但是我们能从塑料零部件的装饰点上区分汽车。我们有3种形式(其中2个是Q30),但形成了8个保险杠铸模工具组合。我们最小的制模机的夹紧力就达到2,300吨,但还不足以制造Q30的保险杠。我们需要3,200吨和2,700吨的机械。10年前,我们没有这些,没有能力制造这个汽车。现在,我们有了这些机械,就能跟上现代化形式的需求。

The new Infiniti bodyshop is fully automated

The new Infiniti bodyshop is fully automated

AMS:桑德兰新一代汽车是Nissan Juke,这是在小型CMF-B Nissan-Renault平台上制造的第一款汽车。到2018年,要在新的平台上完成哪些改变呢?CL:实际上,工厂非常灵活,两条生产线都是如此。因此,不需要对Juke平台进行太大的改变和投资。它既可以上第二生产线,也可以上第一生产线。CMF两条都可以上。我们的花费不会超过一二百万英镑的。

AMS:你们还会在圣彼得堡生产Qashiqai汽车吗?CL:我们已经第三周加大那里的生产了,(从12月初以来)已经制造了600辆,预计于9月份出售。

AMS:生产实行几班制呢?CL:2月份,我们打算从2班减到1班。按照现在的形式,我们必须缩小工厂规模,知道俄罗斯经济恢复。这对我们来说是痛心疾首的;我们的生产力每年可以达到100,000辆,但是只能生产40,000辆

AMS:从中期来看,汽车制造厂的设计趋势是什么?CL:从我们的观点来看,就是整洁、安静,以及100%的线性配套,也就是说,操作员不需要挑选零部件,而是零部件造就按照人体工学准备妥当。我们还想电子、高产能工具发展,摒弃充气工具。因此,这是个快乐的工作场所,对操作员的压力很小。我们使用普通的模块化平台制造汽车,优化供应链规模,允许我们实现标准化生产工艺。这减少了操作员的压力,让他们享受工作,并提高质量。