O uso de técnicas de metrologia óptica em células robotizadas totalmente automatizadas em OEMs tem aumentado significativamente nos últimos dois anos, auxiliado pelo desenvolvimento de uma série de capacidades técnicas essenciais

Mais recente a planta da Volkswagen em Wrzesnia na Polônia é um local onde a utilização de sistemas de inspeção baseados na visão de controle de qualidade tem sido implementado com alguma profundidade. Isto é confirmado por Sebastian Reiss, engenheiro de aplicação sênior para GOM, fornecedor de sistema de visão que mostrou a sala de metrologia offline na fábrica com quantidades significativas de sua tecnologia.

Reiss observa que a fábrica emprega três células de robô duplas, capazes de digitalizar carrocerias completas sobre o uso do sistema digitalização ATOS Series 8 Scanbox do GOM; duas células robóticas usando Scanbox 6130 e máquinas de medição óptica da empresa para uso em peças menores como portas montadas em mesas giratórias de inspecção; e vários sistemas ATOS operados manualmente pela análise de peças pequenas.

Pico da aplicação de tecnologia

Todos os cinco ScanBoxes usados da empresa Triple Scan Sensor, fornece dados de medição tridimensional e análise de componentes industriais, tais como peças de chapa metálica, ferramentas e matriz. O mesmo é verdade para as unidades manuais.

Este nível de inspeção óptica, diz Reiss, representa o "pico" atual da aplicação da tecnologia - muito simplesmente, ele afirma, uma "aceitação completa" do óptico ao invés de entrar em contato com as técnicas. Como tal, Reiss estima que cerca de 80% das rotinas de controle realizadas na montagem utilizam técnicas ópticas.

"Todas as dimensões funcionais" das carrocerias e peças colocadas nas células são inspecionadas por esses meios, ele explica. Mas os sistemas têm potencial muito maior uma vez que a planta seja totalmente melhorada, e a perspectiva não é apenas do cumprimento de um plano de SPC (controle estatístico de processo), mas também da medição de carrocerias completas para apoiar "a otimização de processos" abrangente.

No entanto, de acordo com Dirk Behring, diretor de vendas da GOM, este nível de exploração dos sistemas de metrologia óptica ainda é relativamente novo e, por implicação, indica a velocidade com que a indústria automotiva está agora adotando as técnicas envolvidas. O uso de técnicas de metrologia óptica em células robotizadas totalmente automatizadas começaram com a precisão adequada, há quatro anos, diz Behring. Ele acrescenta que esta tendência tem perceptivelmente acelerado ao longo dos últimos dois anos e, como tal, a fábrica VW Wrzesnia não representa a última geração atual.

Behring diz que o aumento da aplicação de tais sistemas tem sido possível graças ao desenvolvimento contínuo de uma série de capacidades técnicas essenciais. Ele identifica duas em particular. A primeira é simplesmente aumentando a sua exatidão na medição de peças em chapa de metal. Em Wrzesnia, por exemplo, eles estão trabalhando para tolerâncias "melhores do que 0,15 milímetros". A segunda é um enorme aumento na velocidade com que os sistemas ópticos podem ser programados para medir partes específicas em comparação aos seus homólogos de contato.

Na última contagem, Behring diz que para um veículo como o Crafter (a ser construído em Wrzesnia) a programação de um contato CMM para realizar uma inspeção de carroceria-em-branco "pode facilmente levar uma semana". Como ele explica: "Você tem que determinar todos os pontos a serem medidos e ensinar o sistema a dirigir a sonda para esses pontos." Mas com um sistema óptico moderno, porque tanto a sua capacidade de não-contato como o fato de que contém uma capacidade de "autoaprendizagem", a qual calcula como o sensor deve ser posicionado, pode ser reduzido a não mais do que um dia. "É muito mais rápido tanto na programação como no uso", afirma. "É um processo automático, que é independente do usuário."

Estrutura completa para medições de série

O papel de vanguarda da planta Wrzesnia no uso de técnicas de inspecção óptica da VW é confirmada por Dirk Rieckmann, líder, a análise do sistema de qualidade para a planta VW. Esta é a primeira vez que a empresa tem efetivamente incorporou este nível de aplicação desde o início, ele afirma: "Existem sistemas ópticos em outras plantas, mas apenas para análise. Wrzesnia representa a primeira vez que uma estrutura completa foi criada para medições em série. "

As técnicas são, Rieckmann confirma, usadas somente para medições dimensionais "e envolvem tanto peças compradas como montagens de chapas de metal até o nível de automóvel concluído. Eles não são, no entanto, aplicados na área do propulsor. A principal vantagem, diz ele, é que a VW obtém medidas "mais completas" que permitem uma visão geral de "peças vizinhas e geometrias". Em um nível mais amplo, no entanto, ele ressalta que uma característica particular da planta Wrzesnia é simplesmente as variantes da gama de veículos que produz. Nesse contexto, o uso de técnicas ópticas tornam "mais fácil verificar e comparar todas as diferentes geometrias offline." Como tal, "podemos ver o que está acontecendo no processo." Em última análise, este novo nível de tecnologia vai proporcionar à empresa o aumento dos níveis de informação que, por sua vez, permitirá a correção de erros de forma mais rápida. É, diz ele, muito simplesmente "um passo para o futuro".

Enquanto isso fornecedor do sistema de metrologia Hexagon Manufacturing Intelligence tem trabalhado com fornecedor de robô Comau há vários anos para desenvolver o que ele descreve como "um aplicativo inovador para detectar quotas em carrocerias de automóveis e outras peças com a ajuda da tecnologia robótica." O sistema em questão é baseado em um sensor de fotogrametria aplicado a um robô que opera diretamente no interior de uma linha de produção e representa um novo desenvolvimento com a aplicação de técnicas fotogramétricas na indústria.

"[Um sistema óptico moderno] é muito mais rápido, tanto na programação como no uso [do que um contato CMM]. É um processo automático, que é independente do usuário" - Dirk Behring, GOM

De acordo com Levio Valetti, gerente de marketing da Hexagon na Itália, o projecto produziu um sistema com o potencial de produzir resultados muito mais rápido do que antes com extrema precisão durante as operações de medição dentro da produção de folha de metal e carrocerias.

Ele explica que empresas anteriormente podiam normalmente realizar verificações e medições de qualidade em carrocerias de automóveis, painéis de carroceria ou peças de carroceria em chapa de metal em uma de duas maneiras. A primeira era por meio de ferramentas portáteis, tais como medidores de pinça ou em uma escala muito maior, túneis de medição nos quais sistemas de visão estariam posicionados.

Alternativamente, para medições mais precisas eles poderiam usar uma máquina de medição horizontal do braço - provavelmente duas dessas máquinas, uma de cada lado da linha, onde as carrocerias de carros estão envolvidas - que pode empregar detecção sem contato, este último provavelmente envolvendo o uso de lasers. No entanto, essas técnicas todas sofrem com o mesmo problema - as suas fases de controle e medição são demasiadamente longas para manter o ritmo com a linha de velocidades envolvidas na produção automotiva.

Plataforma robótica para sistema de visão

Como tal, Valetti observa, as linhas de alta frequência, como visto na indústria automotiva simplesmente não podem cumprir os 30-45 minutos necessários para um controle de qualidade e de rotina de medição realizada por uma máquina com um braço horizontal. Assim, a fim de atender a esses requisitos, a Hexágono decidiu explorar o potencial da robótica e se virou para Comau como um parceiro no empreendimento. Como aponta Valetti: "Os robôs já são utilizados para soldagem, processamento, pintura e muitas outras fases do trabalho. Por que não podemos usá-los para controle de qualidade? "

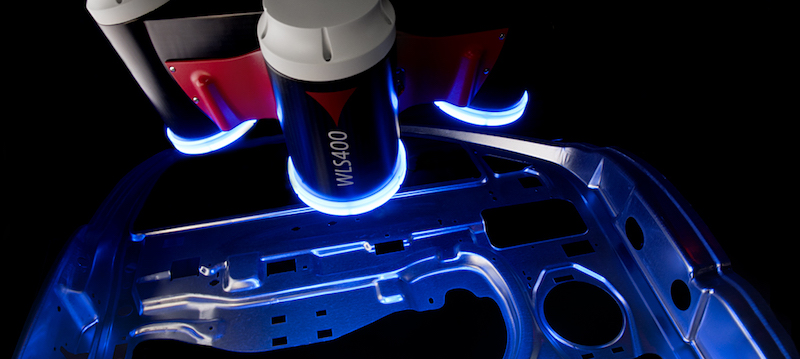

A Hexagon e Comau, portanto, trabalharam em conjunto para criar o que eles consideram uma solução ideal para fabricantes de painéis de carro, carroceria em aço, peças de carroceria e componentes, dado o estado atual das tecnologias relevantes. A solução utiliza um sistema de luz branca que, por meio de um sensor, tira fotos 3D - onde cada um dos lados tem 500 mm - com a ajuda de três lentes. O sistema é capaz de obter uma imagem muito precisa 3D de objetos que se projetam por uma matriz de luz estruturada. A imagem pixelizada é então convertida em uma nuvem de milhões de pontos. Com uma série de disparos, o sistema é capaz de reproduzir a geometria do objeto de um modo absolutamente preciso e confiável, a fim de comparar a superfície com o modelo CAD correspondente para avaliar variações e aprovar ou rejeitar o objeto, após a fase de controle.

A velocidade do robô é crítica nesta fase. "A máquina move-se rapidamente a partir de um ponto para o outro da trajetória, capturando todas as imagens necessárias para reconstruir o objeto. Como tal, ele coleta uma quantidade impressionante de dados em alguns momentos e o computador recebe os dados podendo excluir imagens redundantes ou desnecessárias e pode reconstruir a peça com precisão e rapidez", diz Valetti. O sistema, ele explica ainda, é capaz de verificar a forma da superfície e dimensão, elementos geométricos e as tolerâncias, embora a verificação de acabamento de superfície não seja uma característica.

"As características essenciais para serem verificadas na carroçaria de um automóvel na linha podem ser medidas em menos de dois minutos, o que está em conformidade com os tempos de ciclo padrão de linhas de montagem" - Levio Valetti, Hexagon Manufacturing Intelligence

Para cada ciclo de medição, diz Valetti, "nós recalibramos o sistema de sensor/robô com dispositivos de referência que eram anteriormente colocados na estação de medição e combinados com outros nós posicionados sobre a carroceria do carro. Desta forma, o sistema adapta-se e repõe com base em cada carroceria que entra, evitando assim o risco de uma imagem inexata e consequente medição imprecisa. Ele acrescenta que o tempo de exposição para o sistema de câmera é apenas um centésimo de segundo, o que ele diz é apenas um décimo de outros sistemas atualmente disponíveis no mercado. "Isso evita qualquer risco de borrar, ao gerar nuvens de pontos de alta qualidade", afirma confiante.

Valetti diz que o ponto essencial sobre o uso de robótica é que facilita o transporte do sensor para posições que eram anteriormente quase impossíveis de alcançar. Por si só, ele admite, os robôs não podem assegurar precisão suficiente. "Os requisitos de precisão para verificações de carroceria de carro são muito mais elevados do que a capacidade de posicionamento de robôs padrão", afirma. "Portanto, o principal desenvolvimento tecnológico, neste caso, reside na capacidade do sistema para recalibrar constantemente o sensor de montagem geral de robô-referência para alcançar a precisão adequada do sistema."

Algo que definitivamente não é necessário é qualquer tipo de robô personalizado. "Um robô articulado padrão pode ser usado para este aplicativo, obviamente, de acordo com a carga útil e alcance necessário na linha", ele confirma. Enquanto isso Valetti também salienta que o sistema satisfaz o critério básico de ser capaz de manter o ritmo com velocidades de linha na indústria de hoje. "Os tempos de ciclo são uma função do número de recursos a serem verificados", diz ele. "As características essenciais para serem verificadas em-linha na carroceria de um automóvel podem ser medidas em menos de dois minutos, o que está em conformidade com os tempos de ciclo padrão de linhas de montagem."

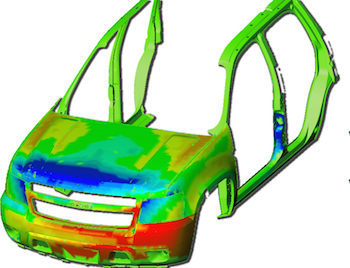

Comau and Hexagon’s system offers a reproduction of an object with a point cloud of different colours that indicates the non conformity area

Comau and Hexagon’s system offers a reproduction of an object with a point cloud of different colours that indicates the non conformity areaAvaliação em tempo real

Além disso, continua Valetti, "esta solução também resolveu o problema de tornar a informação disponível para consulta imediata". Ele explica que ele faz isso, fornecendo não apenas uma reconstrução precisa do objeto medido, mas também um mapa de cores que determina as tolerâncias e possíveis áreas de não-conformidade. Isso permite que o fabricante esteja ciente muito rapidamente de qualquer risco e reaja em conformidade. Ele ainda acrescenta que a capacidade de patente pendente torna possível visualizar um vídeo que mostra a carroceria em um intervalo de tempo e permite que o operador avalie a montagem de peças durante a produção e tome decisões rápidas quando necessário. Como tal, ele afirma, "temos basicamente permitido a avaliação em tempo real."

Além disso, o sistema está agora sendo objeto de uma utilização real na indústria automotiva. "O sistema está em operação em dois grandes fabricantes de automóveis na Europa e na fase final de instalação nos EUA", confirma Valetti. "Alguns fornecedores Tier One também estão envolvidos." Ele diz que substituiu o toque sondagem e algumas tecnologias de digitalização a laser anteriores e pode lidar com a carroceria-em-branco, carros completos e subconjuntos. Uma montadora conhecida por estar envolvida neste trabalho inicial de implementação é o Grupo Fiat. Até agora, os dados de benchmarking detalhado sobre a eficácia do sistema não estão disponíveis, embora Valetti tenha indicado que o trabalho relevante está em andamento.

Valetti também faz questão de salientar que o sistema é "totalmente transparente" para a automação da linha de montagem e que há uma "interação direta entre o controle do robô e o sistema de medição" sem problemas de integração a serem resolvidos. Isto é facilitado pela utilização do sistema de comunicações Powerlink o protocolo com base na Ethernet, que permite que os dados de movimento e de segurança a sejam transmitidos em um único bus.

No entanto, Valetti confirma, mais trabalho de desenvolvimento continua a melhorar as funções de confiabilidade do sistema de precisão e de comunicação: "Conforme esta tecnologia melhora e atinge todas as funcionalidades, não existem limitações geográficas, enquanto aplicativos podem ser estendidos a qualquer componente de forma livre de tamanho médio a grande, onde é necessário o controle do processo de forma precisa e rápida."