Se abren nuevas oportunidades para el sector independiente de prensado y estampación que sigue evolucionando

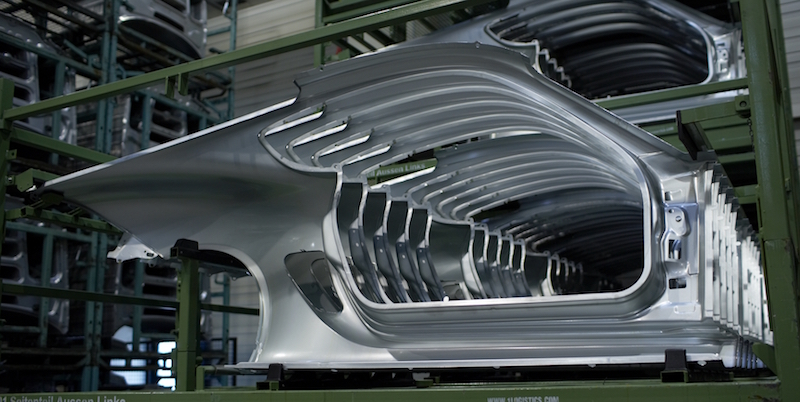

Los constructores se centran en nuevas tecnologías exigentes y requeridas por las nuevas normativas, especialmente en lo referente a emisiones, conectividad y los vehículos autónomos y eléctricos. las limitaciones en términos de recursos y capacidades significan que hay más oportunidades para empresas como Gestamp, Magna y otras.Las empresas de automóviles producen casi todos sus propios paneles exteriores de clase A; pero hay algunas excepciones (como el Porsche Macan que mencionamos a continuación) pero la gran mayoría de la carrocería visible está estampada, en acero o aluminio, en los talleres de prensado de las empresas.

Los constructores se centran en nuevas tecnologías exigentes y requeridas por las nuevas normativas, especialmente en lo referente a emisiones, conectividad y los vehículos autónomos y eléctricos. las limitaciones en términos de recursos y capacidades significan que hay más oportunidades para empresas como Gestamp, Magna y otras.Las empresas de automóviles producen casi todos sus propios paneles exteriores de clase A; pero hay algunas excepciones (como el Porsche Macan que mencionamos a continuación) pero la gran mayoría de la carrocería visible está estampada, en acero o aluminio, en los talleres de prensado de las empresas.

Esto se produce en gran medida en la planta de ensamblado correspondiente, sin embargo, en algunos casos cuentan con complejas cadenas de suministro internas para el prensado: por ejemplo, GM envía prensados por toda Europa entre sus plantas, algunas piezas se prensan en Reino Unido para ir a Polonia y otras se prensan en Polonia y llegan a Alemania. GM envía incluso algunos componentes prensados en la planta de Kaiserslautern a sus productores externos de bastidores de asientos o ensambladores de asientos de forma que su propia fábrica actúa como proveedor de primer o segundo nivel.

Las excepciones a la norma La mayoría de empresas independientes en el sector producen ensamblados y prensados estructurales de bajos y no visibles, pero hay algunas excepciones curiosas; una de ellas es Tower Automotive, una empresa estadounidense que cuenta con plantas en Europa, por ejemplo en Bélgica para suministrar a Volvo en Alemania del Este. En la planta de Zwickau produce prensados de carrocería y paneles, principalmente para el grupo VW. Concretamente suministra entorno al 80% de los paneles exteriores del Porsche Macan; la fábrica también realiza prensados para el ensamblado de los bajos de los modelos Porsche Cayenne, Audi Q7 y Volkswagen Touareg. Lo realmente llamativo de este caso es que la planta de Tower en Zwickau – ahora completamente modernizada y equipada con una línea de estampación en caliente de 11 millones de euros (11,7 millones de dólares) de AP&T, instalada en 2015 – se utilizó para producir el (infame) Trabant.

[sam_ad id=17 codes='true']

En los últimos años ha cambiado mucho el mercado de prensado externo, principalmente por la consolidación, por una combinación de adquisiciones planificadas y empresas que han tenido que abandonar el sector. En paralelo, el surgimiento de la estampación en caliente como proceso clave ha ofrecido a la base de suministro la posibilidad de invertir y conseguir contratos a largo plazo, ya que la mayoría de constructores ha decidido externalizar parte de sus procesos. VW y Fiat son dos de las marcas que han instalado sus propias líneas de estampación en caliente, pero ambas – especialmente VW – utilizan también proveedores externos, principalmente Gestamp y Tower, a medida que florece la demanda de esta tecnología.

Como resultado, al igual que en otras partes del vehículo, el sector de prensado externo está viendo cómo los principales agentes están creciendo a nivel internacional, especialmente Magna, Gestamp y Kirchhoff; la acerería VoestAlpine también ha establecido operaciones de estructuras de carrocería en todo el mundo y recientemente ha realizado grandes inversiones en Norteamérica; este formato de avanzar en el eslabón productivo no es habitual en las acererías. ThyssenKrupp solía tener algunos negocios considerables en la estampación estructural, pero abandonó el negocio hace algún tiempo.

Desde un pequeño pueblo en España hasta el escenario internacional Gestamp creció desde una pequeña empresa española hasta convertirse en un líder global y se debe en gran medida al crecimiento de la estampación en caliente como una tecnología central. La empresa fue una de las primeras en invertir en esta tecnología, principalmente en su planta de Griwe en Alemania, pero también ha realizado adquisiciones en este área, primero la empresa sueca SSAB Hardtech y luego la francesa Sofedit que adquirió de ThyssenKrupp. También compro la empresa británica Tallent de ThyssenKrupp.

Gestamp compró en 2011 la empresa francesa perteneciente a ThyssenKrupp, desde entonces ha invertido 33 millones de euros en la planta en una nueva (la cuarta) línea de estampación en caliente y en la renovación de una línea existente al equiparla con corte láser para finalizar las piezas estampadas en caliente. Gestamp no solo ha comprado empresas fuera de España, también lo ha hecho en su propio país; en julio de 2016 adquirió el 60% restante de otra empresa de prensado, Estampaciones Sabadell, después de haber adquirido el otro 40% en 2011. Uno de los atractivos de Estampaciones Sabadell es la duración de sus contratos, por ejemplo, en 2014 recibió un contrato hasta 2027 para suministrar los pisos de los furgones Mercedes Viano/Vito.

Gestamp tiene ahora unos ingresos de 7.000 millones de euros anuales procedentes de 100 fábricas en todo el mundo. Podría estar preparando una Oferta Pública de Venta en 2017 y como referencia del valor de la empresa, en 2016 la empresa japonesa Mitsui adquirió una participación del 12,5%.

Magna se expande también al prensado La empresa canadiense Magna también ha crecido mediante adquisiciones, su división Cosma dispone de operaciones de prensado y estampación. Entre sus recientes adquisiciones se encuentran Stadco en el Reino Unido (con su propio historial de adquisiciones por la compra de la división británica del proveedor japonés Ogihara en 2011, y los remanentes de Mayflower, otra empresa de prensado que abandonó el mercado automotriz). La empresa británica está integrada ahora en la división Cosma de Magma y es un veterano proveedor de JLR, GM y también Ford Saarlouis. Magna está ampliando sus actividades en el Reino Unido con la construcción de una nueva planta en Telford para suministrar a JLR piezas estructurales a partir de 2018.

Magna también invierte en sus nuevas plantas, por ejemplo en 2015 inauguró su planta número 31 en México en Emiliano Zapata, Morelo. La planta se encuentra a 100 km al sur de Ciudad de México y produce piezas estructurales soldadas principalmente para Nissan. Más allá, ha inaugurado una planta en Chongqing, China, para suministrar a Ford y VW, que se suma a sus operaciones de prensado y estampación chinas en Shanghái, Changchun y Changsha.

Las empresa japonesas actúan en Europa y Norteamérica Los constructores de automóviles japoneses han traído sus proveedores domésticos a Europa y Norteamérica en todos los sectores, incluido el prensado y la estampación; la presencia de Ogihara en el Reino Unido no duró mucho, pero la situación de Unipres es diferente y muy positiva. Unipres ha generado en el Reino Unido ingresos superiores a 180 millones de libras (principalmente para Nissan y Honda) y en los últimos años ha invertido en la estampación en caliente y en prensas convencionales; en 2015 anunció dos prensas (una prensa transfer de tres ejes 2.500 toneladas y una prensa de corte de 600 toneladas que suman un total de 18 prensas) para suministrar principalmente a Renault en España, para el modelo Kadjar, con componentes esencialmente similares a los producidos para el Qashqai que comparte plataforma. A pesar de encontrarse en el norte de Inglaterra, es evidente que Unipres puede competir suministrando al centro de España.

Lejos de Europa, Unipres ha inaugurado una línea de estampación en caliente en China en una asociación con Dongfeng. Ha invertido también 670 millones de pesos (33 millones de dólares) en una nueva planta en México para suministrar a la planta de Nissan Aguascalientes con una variedad de ensamblados prensados y estampados, incluido un marco de montaje del radiador, el marco del asiento central trasero y los refuerzos del techo. Al otro lado de la frontera, en EEUU, Unipres ha invertido en dos proyectos, uno en Portland, Tennessee donde al igual que en el Reino Unido ha instalado una prensa transfer de 2.500 toneladas y una prensa de corte de 600 toneladas que se utiliza para producir piezas para el Nissan Rogue (que comparte plataforma y especificaciones de producción con los modelos Nissan Qashqai y Renault Kadjar). Más al sur en la ciudad de Steele, Alabama, Unipres ha invertido en una planta que adquirió de la también japonesa Yachiyo.

Producción de estampaciones Clase A en Clinton Township, Michigan, EEUU

Producción de estampaciones Clase A en Clinton Township, Michigan, EEUULo que ahora hace Sertec la empresa alemana Kirchhoff lleva haciéndolo varios años, es decir, expandirse a nivel nacional a partir de una base modesta y convertirse gradualmente en un agente internacional. Por ejemplo, en 2012 inauguró una planta en Rumanía para suministrar ensamblados soldados para Ford B-Max con piezas producidas en la planta húngara de Kirchhoff. La planta húngara también produce piezas de estampación en caliente para el modelo cupé de la Serie 4 de BMW. También ha invertido en Lansing, Michigan para suministrar piezas del Chevrolet Camaro y la siguiente generación del crossover Traverse. Otra inversión notable ha sido en Shenyang, China para suministrar a la cercana planta china de BMW.

En Europa, Kirchhoff, que en 2015 ingresó 1.800 millones de euros (una cuarta parte que Gestamp) ha invertido en sus plantas de Alemania, Polonia y España para trabajar en los nuevos contratos y los extendidos para Audi (A4, A5), BMW (Active Tourer serie 2), VW (nuevo furgón Crafter, y los nuevos Tiguan y Touran), Mercedes (E-class y GLC), Opel Mokka y el Ford Mondeo. La inversión en estos nuevos vehículos se ha centrado en equipos de piezas de acero endurecidas en prensa y el aumento de uso de aluminio.

En España, Kirchhoff ha expandido recientemente sus instalaciones para asistir en la producción del Opel Mokka, para el que produce nueve ensamblados, entre ellos el panel de interruptores, parachoques, vigas transversales, alojamientos de rueda y diversos refuerzos. Para los suministros del Mokka se ha invertido concretamente en dos células de soldadura robótica y una unidad de montaje de tuercas. Para el Ford Mondeo, Kirchhoff produce un panel de mando de soldadura láser compuesto por 60 piezas que se unen con 160 cordones de soldadura láser, también produce los parachoques trasero y delantero mediante embutición antes de soldarlos a otras piezas más pequeñas.

La italiana Magnetto perteneciente al grupo CLN es un ejemplo de fábrica de prensado que a pesar de haber intentado alcanzar otros mercados sigue demasiado enraizada en su mercado local. Magnetto cuenta con varias plantas en Italia que suministran a los modelos de Fiat; su planta de Atessa produce piezas interiores de acero embutido para el Fiat Ducato (y sus equivalente de PSA), y su planta de Cassino produce ensamblados soldados para los diversos modelos. Más al norte, Chivasso Magnetto produce diversas piezas estampadas y ensamblados para Alfa y Maserati, también para los furgones pesados de Iveco y algunos componentes del VW Toruan que envía a Alemania. Una de sus plantas más ocupadas se encuentra junto Fiat Melfi, el 20-30% de sus piezas metálicas están destinadas a los modelos Fiat 500X y Jeep Renegade.

El mercado de los prensados metálicos sigue funcionando principalmente de manera interna, pero ya sea por motivos de capacidad, inversiones o falta de experiencia en determinadas tecnologías, siguen existiendo las oportunidades, y cada vez más, en el sector independiente. Durante muchos años los proveedores externos han sido empresas nacionales que suministraban a uno o dos fabricantes o incluso tan solo a una o dos plantas de ensamblado, pero ahora se están dado procesos de consolidación similares a los de los constructores de automóviles con agentes internacionales de mayor peso.