Fabricação aditiva está tendo uma utilização mais ampla em toda a produção automobilística, desde prototipagem até ferramentas

Apesar de todos os esforços da indústria automobilística para desenvolver motores mais econômicos ou carrocerias aerodinâmicas, um dos determinantes mais básicos da eficiência do desempenho do veículo continua sendo a consistência com a qual os fluidos lubrificantes estão sendo distribuídos por peças em movimento. Uma área crucial a este respeito é a interface entre o sistema de transmissão de energia e as rodas - o interior do conjunto do eixo.

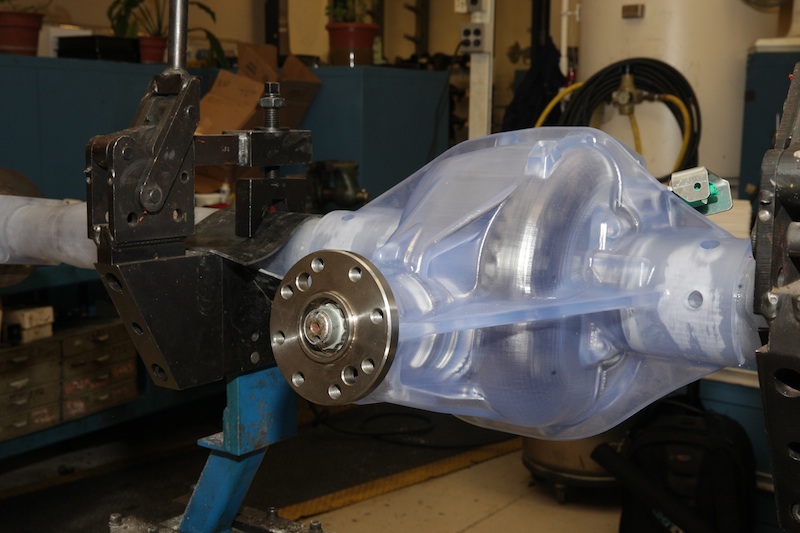

A inspeção visual permanece um meio essencial pelo qual os procedimentos de teste podem validar se a distribuição do lubrificante é uniforme e eficaz. Uma técnica bem estabelecida foi cortar furos nas caixas de eixos de teste e depois enchê-los com um material transparente de algum tipo de modo que aja como janelas através das quais o movimento dos fluidos podem ser escrutinados, enquanto os eixos são colocados através de um sequência de testes em dinamômetro. Mas esse processo também sofre de um fator de inibição da maneira como os fluidos reagem a agitação e meios de movimento que eles mudando de claro a opaco, com a consequência de que se tornarão difíceis de avaliar a medida em que os líquidos estão sendo realmente distribuídos em torno as peças móveis.

Funcionamento transparente

Esta certamente costumava ser a experiência de Tom Sorovetz, engenheiro de fundição da Fiat Chrysler Automobiles (FCA)."Nós costumávamos usar lanternas para tentar descobrir o que estava acontecendo, mas nós mal conseguíamos ver algo", lembra Sorovetz, que trabalha no Centro de Tecnologia da empresa Chrysler (CTC) em Michigan. Mas esse procedimento é agora uma coisa do passado, porque, como explica Sorovetz, a FCA desenvolveu um aplicativo inteligente para a fabricação aditiva que efetivamente resolve o problema.

Isso é usar a técnica para fazer fac-símiles transparentes de carcaças de eixo de tamanho real, que também são robustos o suficiente para serem acoplados com conjuntos de eixos reais que estão sendo testados. "Todas as outras peças são protótipos de metal ou de peças de produção", ele confirma. Em consequência, é possível ver claramente a forma como os atos materiais lubrificantes - e mais importante como ele é distribuído - uma vez que o eixo é colocado através de uma sequência de teste que envolve não só o que está sendo executado em alta velocidade, mas também inclinado lateralmente e longitudinalmente para simular os efeitos da condução em inclinações e em torno dos cantos. "Nós podemos ver tudo sem a necessidade de qualquer iluminação adicional", afirma. "O que queremos fazer é verificar que nenhuma área possui falta de petróleo em qualquer momento."

Sorovetz diz que a abordagem foi iniciada em 2009, desde que foi utilizado no desenvolvimento de seis novas famílias de eixos; foi continuamente refinado para atingir o seu grau atual de confiabilidade. Ele indica que os engenheiros envolvidos em tais projetos, por exemplo, aprenderam a manter sequências de teste curto o suficiente para evitar excessiva acumulação de calor que pode levar à degradação de peças aditivas fabricadas.

FCA utiliza uma das mais antigas técnicas de fabricação aditivas que existe - estereolitografia, na qual um feixe de laser de curas de camadas sucessivas de resina são usados para fazer a peça. A equipe do CTC usa uma máquina SLA 7000 da 3D Systems.

Resina robusta

Um aspecto importante da técnica que a Sorovetz destaca é a resina envolvida, DSM SOMOS 11120, que é muito robusta e significa que as rotinas de teste, utilizando os modelos podem simular os extremos de desempenho, nomeadamente aquelas que envolvem taxas de alta rotação para um eixo. "Podemos simular em-estrada com velocidades tão elevadas quanto 140 mph", ele confirma, acrescentando que um ciclo de teste típico dura entre 20 a 30 minutos. Três de tais ciclos podem estar envolvidos no desenvolvimento de um novo projeto de eixo.

Os modelos de SLA usados no teste são produzidos em uma peça medindo cerca de 14x12x10 polegadas. Mais pertinente, elas podem ser feitas em apenas 12 horas, de modo que a iteração entre concepção e teste pode ser realizada dentro de um único dia se necessário. Sorovetz diz que outro fator crucial para permitir um teste de comprimido e relatórios de sequência é simplesmente que todas as pessoas envolvidas trabalhem no mesmo local. Cerca de 14.000 funcionários, incluindo 7.900 engenheiros, trabalham no CTC, que é co-localizado com a sede da FCA nos EUA. "Não há nenhum problema em reunir todos os envolvidos na mesma sala", ele explica. "Eles podem assistir a peça sendo feita, bem como o procedimento de teste e depois podem escolher a peça para examiná-la, tanto quanto eles quiserem."

Sorovetz diz que o uso de peças aditiva fabricada em testes dinâmicos ao invés de simples rotinas de "formulário e ajuste" está agora generalizada com o CTC. Testes de túnel de vento é outra área na qual a abordagem é utilizada. No que se refere aos projetos de desenvolvimento de eixos, benefícios específicos quantificáveis são difíceis de isolar, mas ele diz que FCA está inteiramente convencida de seu valor como parte integrante de todo o processo; sua aplicação agora é considerada como rotina.

Ferramentas e acessórios

Fabricação aditiva também está apoiando a produção da Volvo Trucks de uma forma que mostra como o uso da técnica apenas como uma ferramenta de prototipagem rápida para verificar o formulário e ajuste de peças já foi deixada bem para trás. Na Volvo, a tecnologia está sendo usada para fazer ferramentas e acessórios para apoiar as operações de produção na fábrica de motores da empresa em Lyon, França. Volvo diz que isto está maciçamente aumentando a velocidade e a flexibilidade com a qual essas ferramentas podem se tornar disponíveis para o pessoal de montagem.

"Podemos ver tudo sem a necessidade de qualquer iluminação adicional. O que nós queremos fazer é verificar que nenhuma área apresenta falta de óleo em qualquer momento" - Tom Sorovetz, Fiat Chrysler Automobiles

Há considerável economia de tempo e dinheiro. Volvo afirma que, em comparação com ferramentas de metal convencionais, o prazo de entrega para a produção de homólogos aditivos fabricados podem ser cortados de 32 dias para apenas dois - uma redução de 94%. A queda nos custos pode ser tão dramática quanto - ferramentas de aditivos podem ser feitas para um custo material de €1/cu.cm ($1,1 /cu.cm) em comparação com até €100 /cu.cm de alternativas de metal. As ferramentas, tais como pinças para a manipulação manual das peças de trabalho, são feitas de um material plástico ABS, por meio da técnica de modelagem por deposição em fusão (FDM), que na prática significa que elas são extrudidas. Elas são feitas com o sistema Fortus 3D FDM, fornecedor de tecnologia de fabrico aditivo Stratasys, especificamente uma máquina 250 Fortus usando material ABS 430.

Patrick Kieffer, gerente de marketing da Stratasys para a França e Iberia, diz que o sistema da Volvo Lyon tem estado em funcionamento há quase dois anos e representa uma das aplicações mais intensas e bem sucedidas de técnicas de aditivos para a fabricação de equipamentos relacionadas à produção. Itens feitos até agora incluem grampos, gabaritos, suportes e porta-ferramentas. Kieffer confirma que a máquina está agora rotineiramente em operação 24 horas por dia, e fez mais de 30 ferramentas diferentes durante os seus primeiros três meses.

As vantagens que as técnicas aditivas podem fornecer neste tipo de aplicação são consideráveis, diz Kieffer. Aditivo de fabrico tem algumas limitações em termos da complexidade geométrica das peças que pode fazer e, portanto, quaisquer ferramentas feitas desta maneira podem estar em forma para a máxima eficiência ergonômica. Em virtude de ser feito de um material plástico que também é suscetível de ser mais leves e mais fácil de manusear do que um equivalente em metal. Além disso, apesar do ABS ser um material robusto bem capaz de enfrentar os rigores da vida na oficina também é menos provável de causar danos a uma parte real da produção, devendo haver um impacto acidental entre os dois.

Curiosamente, Kieffer acrescenta que o que pode parecer uma das capacidades mais triviais de aditivo de fabrico - a capacidade de fazer as peças em cores diferentes de material idêntico - pode, de fato, ser muito valiosa, uma vez que pode ser utilizada para ajudar a identificar ferramentas diferentes para empregos diferentes.Em Lyon, as cores são usadas para diferenciar as ferramentas usadas para os dois veículos feitos lá - amarelo e vermelho para a Volvo e para o Renault.

No nível mais fundamental, Kieffer diz que a mistura de baixo custo, a variabilidade geométrica e retorno rápido significa que a técnica se presta naturalmente para um ambiente de produção caracterizado pela alta variabilidade do produto - cada vez mais uma característica da indústria automotiva. Ele confirma que Stratasys vê a fabricação de ferramenta barata, mas versátil da oficina como uma área com potencial de crescimento significativo no futuro imediato, com uma indústria automotiva alvo chave.