Quando uma empresa precisa substituir um grande sistema de TI relacionado à fabricação, tem que encontrar uma maneira que tenha mínimo impacto negativo sobre os cronogramas de produção.

Quando uma empresa precisa substituir um grande sistema de TI relacionado à fabricação, tem que encontrar uma maneira que tenha mínimo impacto negativo sobre os cronogramas de produção.

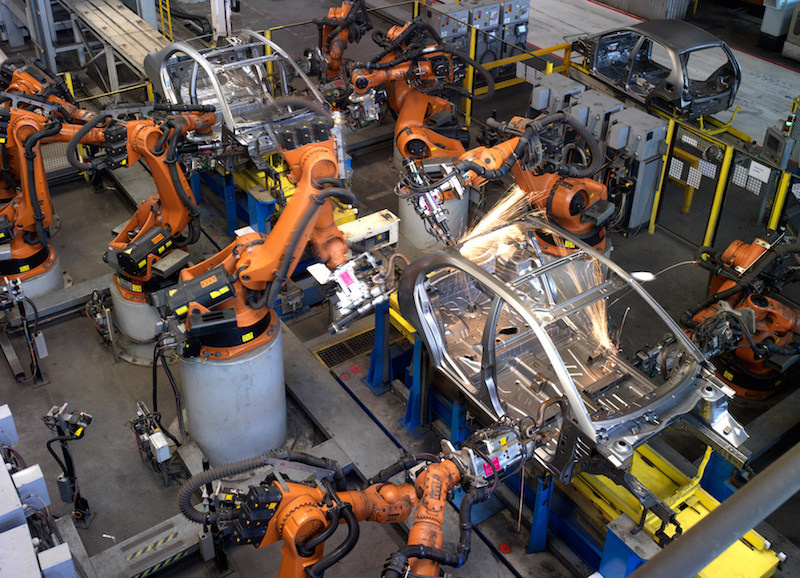

O tempo de inatividade é uma palavra que ninguém no negócio de fabricação de automóveis gosta. Qualquer interrupção da produção fora dos intervalos anuais regulares pode rapidamente acumular-se em perdas de receita de seis e sete dígitos ou mais.

Foi este tipo de desafio que enfrentou montadora indiana Tata Motors quando procurou, no início desta década, substituir um sistema de execução de manufatura de seis anos (MES) na sua fábrica de Pune, onde a empresa faz seu Zest, Bolt e veículos Indica. De acordo com Satarupa Roy Sarkar, da Tata Motors TI, o sistema existente não estava sofrendo de falhas esporádicas de servidor, mas também estava se tornando muito lento para reagir quando os defeitos eram detectados na linha. "Precisávamos que isso acontecesse mais rapidamente com alertas automáticos e localidades comuns rastreáveis", afirma.

Mas a Tata logo percebeu que uma parte essencial da solução teria de ser a instalação de um novo e mais moderno MES. "Além de melhorar o desempenho da produção, queríamos padronizar aplicações, processos e tecnologia com duas fábricas irmãs, ambas eram de greenfields", afirma Jagdish Belwal, Chefe de informação da Tata Motors.

Tendo em conta que a empresa já utilizou os MES FactoryTalk Production Centre (FTPC) da Rockwell Automation nessas duas fábricas, ela decidiu mudar para FTPC em Pune também. Normalmente, um projeto desta envergadura - incluindo instalações de servidor, redundâncias de rede e aplicativos de transição para seis oficinas de linha de montagem e 93 funções - teriam resultado em um grande desligamento. Em vez disso a Tata optou por executar, enquanto a fábrica estava funcionando - com pouco ou nenhum tempo de inatividade e efeito mínimo sobre a produção. A equipe de transição com um pouco mais de 20 membros foi, portanto, formada com representantes de tecnologias e operações de serviços de consultoria da Tata, sistemas locais integradores, Mestech Services, bem como da Rockwell e a equipe de negócios de TI da própria Tata Motors.

Freios e contrapesos

A profundidade da experiência que a equipe possuía foi necessária porque ele teve que lidar com alguns problemas inesperados. "Começamos com a simples suposição de que quando um sistema está funcionando e é visível a todos, nós não precisamos definir os controlos e equilíbrios necessários em profundidade", explica Belwal. "Logo descobrimos que havíamos subestimado a quantidade de personalização que os MES existente tinha sofrido desde que foi instalado."

Por isso, o projeto exigiu uma abordagem inovadora. A equipe construiu pontes de dados entre o velho e o novo sistema que poderia correr em paralelo durante o processo de migração. Os dados captados por um sistema foi transferido através de uma ponte de dados para o outro sistema. A abordagem progressiva da migração significava que, se qualquer falha que ocorresse durante a transição, a equipe de desenvolvimento poderia alternar entre os dois sistemas sem afetar a produção.

"A transição levou um mês e meio", diz Satarupa. "Nós fomos de oficina em oficina, função por função. Nós procedemos com muito cuidado porque o nosso principal objetivo era evitar tempo de inatividade. "A equipe da Tata Motors conhece esse objetivo. De fato, a migração foi conseguida com um tempo de inatividade de apenas 0,1 por cento - e sem perda de produção. "Tivemos um total de duas horas e 45 minutos de tempo de inatividade das cerca de 1.600 horas, que as oficinas estavam funcionando", Satarupa continua. "Esse tempo de inatividade foi planejado para o processo com a equipe de produção, para que possa manter os níveis normais de produção."

Enquanto isso outra empresa que definiu sobre a atualização do desempenho das suas MES é a fabricante de peças Faurecia, que teve vendas globais de cerca de US$21 bilhões em 2014. Nos últimos 12 meses, levou a cabo um projeto-piloto na sua fábrica de Porto Real no Brasil para aumentar a sua capacidade de explorar os dados recolhidos pelo sistema para melhorar tanto a profundidade de informações sobre as partes envolvidas como a rastreabilidade associada.

De acordo com Rafael Unruh, gerente do centro de competência para a empresa, a fábrica é dedicado a um único cliente. "O processo de produção está montando assentos para Peugeot, sequenciamento e montagem de componentes como espumas, coberturas e encostos de cabeça", afirma, embora existam algumas operações relacionadas com airbag também. Como todas as outras fábricas da Faurecia, porém, o MES no local é o próprio sistema in-house da Faurecia chamado IJCore. Mas, como confirma Unruh, a Faurecia tinha se tornado cada vez mais preocupada que simplesmente não estava explorando o sistema de uma forma que lhe permitiria manter o ritmo de evolução das necessidades dos clientes. "Precisávamos dar maior transparência nos nossos processos e produtos, de modo que nossos clientes pudessem planejar e reagir em conformidade e melhorar sua própria eficiência", explica ele.

No entanto, a raiz do problema não era nem tanto o próprio MES como a tecnologia de comunicação obsoleta usada para alimentar os dados a partir dos múltiplos PLCs (controladores lógicos programáveis) instalados em equipamentos de fábrica. A configuração existente foi baseado em um conjunto de protocolos conhecido como OPC DA (Open Platform Communications Data Access), cujas origens remontam à década de 1990. Estes estavam sendo utilizados em conjunto com uma plataforma de comunicações chamada KEPServerEX do fornecedor do sistema Kepware, que foi recentemente comprado por Parametric Technology Corporation (PTC) mais conhecido por seu software de design Creo.

A Internet das Coisas

Depois de avaliar várias opções, a Faurecia optou por atualizar a tecnologia subjacente através da implementação Server Agent de Kepware no produto IdC Gateway que só foi formalmente apresentado ao mercado no último trimestre de 2015. Com efeito, isso significa que os vários PLCs - que são da Allen-Bradley, Modbus e Siemens - estão agora ligados aos MES por um sistema baseado nos protocolos que sustentam comunicações modernas baseadas na Internet, de modo que a rede do chão da fábrica é uma 'Internet das coisas "(IdC).

Unruh indica que esta abordagem coincide precisamente com os objetivos da Faurecia. "Ela corresponde exatamente à nossa reestruturação aplicação", ele afirma, explicando que tanto a robustez como facilidade de uso da configuração geral foram melhoradas. "Até agora, o que temos observado usando a nova maneira de se comunicar inclui IJCore e melhora o consumo de CPU, reduz tempo de resposta e melhora o processamento de exceção."

Unruh explica que nesta fase inicial, a ênfase é na utilização mais eficaz dos dados existentes, em vez de recursos novos. "Em uma primeira etapa nós estamos recolhendo os mesmos dados coletados anteriormente, mas a nova arquitetura está se abrindo e aumentando o campo para o uso de dados", afirma. Uma dessas inovações envolve o aumento da "mobilidade" do acesso a dados. Ele diz que agora é possível, por exemplo, ter "comprimidos no chão de fábrica para obter informações em tempo real sobre o processo, máquinas e assim por diante."

A palavra-chave, porém, é "rastreabilidade". Como Unruh explica: "Basicamente, os dados que estão sendo geridos por IJCore estão relacionados com a rastreabilidade e conformidade das peças e componentes a serem montados nos assentos. "Agora, ele continua, "estamos a recolhendo dados, tais como os número de série exclusivos de alguns componentes ou o torque e o ângulo dos parafusos".

Mas uma reestruturação mais fundamental de TI que o trabalho até agora torna viável é a do sistema IJ Núcleo em si. Ele indica que os primeiros passos nessa direção já estão em andamento. "IJCore é em fase de reestruturação", ele confirma, acrescentando que enquanto a fase inicial do projeto foi relacionada a "entrega" mais eficiente dos dados, a próximo vai focar em trazer mais "visibilidade" para os dados tanto para usuários como clientes in-house.

No primeiro desses aspectos, por exemplo, ele diz que a velocidade pura da entrega dos dados para os operadores é agora, obviamente, "mais rápida do que anteriormente". Mas, continua ele, a maior vantagem de aplicação de uma abordagem IOT- é que ela abrirá um leque de possibilidades decorrentes da capacidade de colocar "os dados de produção em tempo real, literalmente, nas mãos dos gestores".

"Eu acho que está mais e mais focado em agilidade e mobilidade", afirma Unruh. "Estamos quebrando os paradigmas associados a velhas tecnologias e nos preparando para uma futuro com base na Indústria 4.0 com a Internet das coisas".

Cadeia de informação

MES é, com efeito, o nível de software que liga informações de nível de negócios sobre pedidos, programação e finanças como representado em um sistema de ERP (enterprise resource planning) com operações de chão de fábrica reais. Essencialmente ele garante que as operações de fabricação estejam devidamente orientadas no sentido de cumprir as encomendas reais de acordo com os horários reais: "Trata-se de gerenciamento de pedidos, acompanhamento de peças através do desempenho do sistema, qualidade e equipe - ele controla o fluxo de trabalho no chão de fábrica e, em seguida, passa as informações de volta para a cadeia."

O papel de um MES é indicado por Todd Montpas, gerente de produto de informações de software da Rockwell Automation - fornecedor do sistema FTPC usado pela Tata Motors. Como tal, ele continua, a entrada para um MES é fornecida por ambos os "controladores de máquinas individuais e outros sistemas de nível de chão de fábrica, tais como aqueles preocupados com a manutenção".

Não obstante as exigências feitas pelo MES em ambiente de fabricação de hoje, Montpas confirma, que elas estão se tornando mais rigorosas. Um fator chave que identifica é o requisito para gravar não apenas "o que é fabricado", mas também "como é fabricado".

No caso da indústria automobilística essa tendência também não é exacerbada apenas pelo alto nível de variação do produto resultante de opções de escolha do cliente, mas também pela taxa em que os OEMs estão tendo que responder a outros fatores externos que vão desde a legislação ambiental até alterar preço de abastecimento. A consequência maciçamente aumenta a "complexidade" que os produtos MES mais velhos simplesmente não podem processar porque foram escritos para um ambiente muito menos dinâmico. "Eles simplesmente não têm a flexibilidade", afirma Montpas.

Tata worked with Rockwell to bring in automated alerts and traceable communications in an upgraded MES

Tata worked with Rockwell to bring in automated alerts and traceable communications in an upgraded MESEm consequência, a tarefa de mudança de um MES para outro é aquela que vai enfrentar a maioria das empresas, em algum momento - se não o tiver feito - e, particularmente aqueles no negócio de fabricação de automóveis. Além disso essa tarefa quase certamente envolverá um processo de implementação no qual os sistemas antigos e novos serão executados em paralelo. O tempo de inatividade de outro modo seria simplesmente inaceitável, como a Montpas observa. Na verdade, ela confirma que o mesmo imperativo fez com que vários dos clientes da indústria automotiva da Rockwell seguisse esse caminho.

Como tal, existe agora uma forma consagrada para abordar a tarefa. O seu núcleo absoluto, Montpas confirma, é a necessidade de um procedimento "faseado", no qual diferentes zonas de uma fábrica são por sua vez processadas. Formação adequada também é uma exigência óbvia, mas Montpas diz que há além de uma técnica relacionados a TI, mais especificamente, que podem desempenhar um papel muito útil. Muito simplesmente, por um período de transição, as telas de controle que os operadores podem ser feitas para exibir informações nos formatos de ambos sistemas antigos e novos de visualização.

O que vai acontecer em seguida, diz Montpas, é que, conforme os operadores se acostumam com o novo sistema e sua clareza inevitavelmente superior, eles vão migrar em sua própria velocidade. A grande vantagem, ele explica, é que "você não vai ter pessoas em algum tipo de problema dizendo não saber como lidar com ele."

No entanto, embora isso signifique que os dois sistemas serão alimentados com a mesma informação ao mesmo tempo, apenas um deles terá o controle do que acontece. O sistema antigo, Montpas confirma, vai processar as coisas na zona em causa "até o momento em que for desligado" após o qual o novo assumirá imediatamente. Mas, acrescenta, assim como o novo sistema pode ser feito para servir como um acompanhamento e uma ferramenta de visualização antes desse momento o velho pode servir o mesmo propósito. Toda a abordagem, diz ele, constitui uma "maneira de baixo risco de implementação de um novo MES."