Avanços na robótica andam de mãos dadas com novas abordagens para a fabricação de automóveis, escreve Chris Pickering

Esse período de mudança está enfatizando a manufatura flexível, como explicou Hui Zhang, diretor de gerenciamento de produtos da ABB: “A maioria das empresas automotivas está permitindo uma transição de motores de combustão para veículos elétricos, passando de um pequeno volume de veículos elétricos hoje para talvez 80% até 2030. As instalações de produção terão que ser muito mais flexíveis para abarcar essas diferentes plataformas ano a ano."

Johann Haertl, chefe do centro de competência da Kuka para a indústria automotiva, destacou que um mercado volátil torna ainda mais importante a capacidade de lidar com pequenos lotes de forma rentável. “Cada vez mais, o desafio é produzir um número ainda maior de variantes”, afirmou. “Além disso, os modelos de um produto precisam estar disponíveis em quantidades variáveis. Um dos motivos é o aumento do grau de personalização na indústria automotiva. O objetivo é, portanto, possibilitar uma produção versátil em escala industrial, que esteja em rede em toda a cadeia de processos e que se concentre menos em componentes individuais e mais no sistema geral.”

Claro, não é apenas a filosofia que parece estar destinada a mudar. Motores e baterias trazem novos materiais, diferentes processos e cargas úteis revisadas. Enquanto isso, os sistemas de controle necessários para veículos elétricos e autônomos significam que a capacidade de lidar com eletrônicos está se tornando cada vez mais importante. E as principais estruturas da carroceria tendem a fazer maior uso de materiais leves e de alta resistência.

A tendência muda para robôs menores

Essas tendências já estão afetando os robôs. As oficinas, por exemplo, tradicionalmente confiam na soldagem a ponto, mas o uso crescente de compósitos tem visto os adesivos desempenhar um papel mais importante.

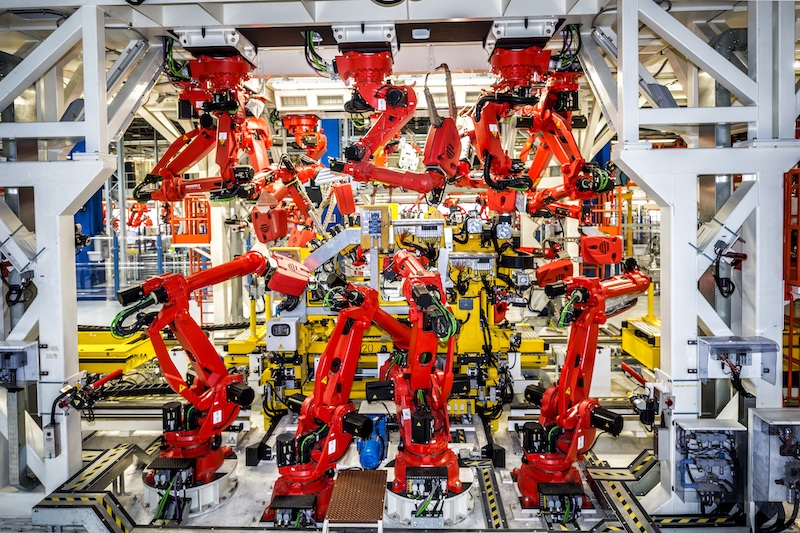

“Para soldagem, o robô precisa carregar uma pistola de solda de 100kg e se mover rapidamente a distâncias curtas. Você pode ter seis ou mais robôs trabalhando na carroceria em um espaço muito confinado”, comentou Zhang. “Mas se a tecnologia de união primária se torna colada, os requisitos mudam. Agora você precisa seguir sem problemas um caminho de cola pré-definido para aplicar o adesivo."

Robôs grandes, projetados para lidar com a carroceria completa, tendem a representar a maior parte do mercado até o momento. No entanto, a maioria dos fornecedores concorda que serão nos aplicativos de pequeno e médio porte onde veremos o maior aumento na automação. As operações de coleta e colocação podem ser uma das maiores áreas de crescimento (por exemplo, montar o kit de peças que seguirá o carro no decorrer da linha). Essas aplicações leves envolverão peças pequenas, potencialmente até porcas e parafusos, o que exigirá robôs pequenos e destros. Mais ao ponto, porém, eles exigirão que os robôs trabalhem em estreita proximidade com seres humanos.

Surgimento dos cobots

Os Cobots são talvez a tendência mais significativa na robótica moderna. Atualmente, eles representam cerca de 3% do mercado global, mas um estudo recente da Loup Ventures e da Federação Internacional de Robôs (IFR) prevê que esse número subirá para 34% até 2025: “Nos próximos cinco a dez anos, esperamos que muito desenvolvimento de robôs se concentre na colaboração homem-robô”, sugeriu Haertl.Mark Gray, da Universal Robot, especialista da cobot, concordou: “Ainda há muitos processos que não foram automatizados porque o custo, as implicações de segurança ou a especialidade não existia com os métodos tradicionais. Isso está mudando com essa nova geração de máquinas."

O principal, como sempre, é a segurança. A maioria dos cobots não é projetada para interagir diretamente com seres humanos, mas para operar com segurança no mesmo ambiente. Eles dependem muito da tecnologia de sensores para detectar possíveis colisões e estão sujeitos a limites de força, velocidade e carga certificada pela ISO. Cobots tendem a operar na extremidade menor do espectro. O portfólio atual da Universal Robots, por exemplo, varia de 3 a 10kg - o suficiente para uma pistola de selante ou para um parafuso, mas ainda comparativamente leve.

Cobots mais pesados são a minoria, mas existem. A Comau, por exemplo, agora tem um robô colaborativo com uma carga útil de 170 kg. Ele possui uma pele sensorial têxtil, juntamente com uma série de outros recursos de segurança que permitem compartilhar seu espaço de trabalho com seres humanos. Isso inclui operação de modo duplo, nas quais o robô fica mais lento se detecta pessoas próximas e acelera quando os arredores estão livres. A expectativa é que as cobots sejam implantados em funções de montagem final, onde a entrada humana ainda é necessária, mas há elementos que se beneficiariam da automação.

“Você pode ter uma situação na qual alguém costumava carregar uma série de peças e depois prendê-las manualmente com um motorista ou um corredor de parafuso”, explicou Gray. “Nesse caso, o ser humano ainda pode localizar as peças e o robô e ajustar as fixações enquanto essa pessoa está se movendo para a próxima tarefa. Trata-se de maximizar a eficiência."

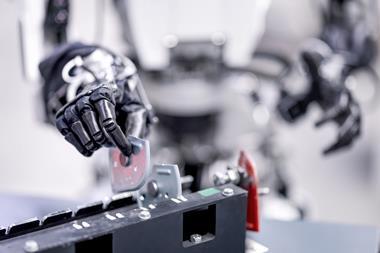

Obtendo o programa

Muitos cobots vêm com uma função de orientação manual, que permite que a máquina aprenda posições e movimentos demonstrados por um operador humano. Isso faz parte de um movimento em toda a indústria em direção a técnicas de programação mais simples e mais acessíveis, Gray continuou: “No passado, os robôs precisavam de muito conhecimento especializado para se programar. Estamos colocando esse processo nas mãos dos técnicos de linha, com uma solução do tipo plug-and-play que pode ser configurada em cerca de 25 minutos."

Recentemente, a Volkswagen deu um passo adiante, trabalhando com a start-up Wandelbots, sediado em Dresden, para desenvolver um sensor que pudesse capturar o movimento. Equipado com atuadores para feedback tátil, o revestimento permite que os robôs aprendam os movimentos necessários para uma tarefa específica.

Soluções inteligentes

A fábrica do futuro pode divergir da atual filosofia de linha de produção. As previsões diferem quanto ao quão móvel esses robôs serão e em quanto tempo a indústria pode adotar essa filosofia, mas o conceito básico parece ser amplamente aceito. Tobias Daniel, diretor de vendas e marketing globais da Comau Robotics, diz: "Haverá um afastamento das linhas de produção fixas atrás de cercas para robôs que podem ser aplicadas de forma flexível em toda a fábrica".

Uma ideia é dividir completamente a linha fixa e substituí-la por robôs montados em veículos guiados autônomos (AGVs). Isso permitiria que a rota de cada carro, através do processo de fabricação, fosse adaptada à sua especificação de construção exclusiva. Como Zhang observou, “há, potencialmente, vantagens em se afastar dessa abordagem, mas também há desafios. Linhas fixas de transporte são mais fáceis de controlar, com um tempo takt para toda a linha. Quando você tem um fluxo flexível, existe o risco de ser um pouco caótico."

Muitos acreditam que a solução para gerenciar a produção neste ambiente potencialmente agitado será as fábricas inteligentes, capazes de monitorar e controlar o fluxo de trabalho. Isso dependerá tanto do software quanto do hardware, com vários robôs conectados em rede para funcionar como um só.

“Estamos vendo uma tendência muito clara em relação aos sistemas de controle centralizado”, confirmou Daniel. “Isso permite que o software otimize todo o processo do início ao fim. Por exemplo, se você tem vários robôs trabalhando ao mesmo tempo, qual é a maneira mais eficiente para eles interagirem?”

A Comau é um dos primeiros fabricantes de robôs a se livrar completamente de seus próprios controladores internos. Em vez disso, a empresa italiana agora está trabalhando com vários "parceiros de automação" para sobrepor software de controle de terceiros. Todos, no entanto, parecem estar pensando nesse sentido.

“Nas fábricas hoje, tendemos a ter muitas micro paradas - com duração de talvez 30 segundos a um minuto. Ao longo de um ano, esses custos podem somar US$ 5 milhões a US$ 10 milhões. Ao centralizar as informações, você pode analisar essas paralisações e quaisquer outros gargalos no fluxo de produção”, observou Zhang. “Se você tiver todas as condições de linhas monitoradas - potencialmente remotamente através da nuvem - o sistema poderá tomar decisões mais inteligentes sobre como lidar com essas paralisações.”

A manutenção preditiva é outra parte importante do conceito de fábrica inteligente, seja manuseada localmente pelo próprio controlador do robô ou por um computador central. Primeiramente, isso se resume a observar os sinais de alerta de que uma ferramenta ou parte do robô pode estar se aproximando do fracasso. No entanto, os robôs inteligentes também podem otimizar seus próprios processos para atrasar esse ponto.

“Os robôs não precisam mais de feedback de um operador humano para melhorar seus processos”, acrescentou Daniel. “Depois de executar uma tarefa talvez 50 vezes, eles podem detectar melhorias e também podem se comunicar com outros robôs para trabalhar de maneira eficiente e inteligente. Por exemplo, o software pode monitorar os movimentos de cada robô para ver se há um percurso diferente que resultaria em menos consumo de energia. Da mesma forma, se a operação atual colocar muita carga em um ou dois motores, ela poderá procurar uma maneira alternativa de se mover que equilibrará a carga de maneira mais uniforme."

Muitos cobots vêm com uma função guiadora de mão, permitindo que a máquina aprenda posições e movimentos demonstrados por um operador humano

Muitos cobots vêm com uma função guiadora de mão, permitindo que a máquina aprenda posições e movimentos demonstrados por um operador humanoO elemento humano

Embora exista um forte consenso sobre a direção do hardware e software da robótica, a questão do pessoal é menos clara. A maioria dos fabricantes de robôs argumenta que o número total de pessoas na força de trabalho será mantido à medida que avançamos em direção a uma maior automação. Gray, por exemplo, acha que muitos robôs agora são projetados especificamente para trabalhar ao lado dos humanos: “As pessoas pensam que você vai tirar uma pessoa de um cargo e substituí-la por um robô, mas na verdade você está dando a eles uma melhor ferramenta. É uma questão de tirar o trabalho monótono e repetitivo que abre risco para problemas de saúde ocupacional, como lesão por esforço repetitivo ou síndrome do túnel do carpo. Em vez disso, você pode desviar pessoas para tarefas de maior valor dentro do mesmo processo.”

Em teoria, essas "tarefas de maior valor" tendem a ser mais estimulantes, menos prejudiciais fisicamente e mais bem pagas. Todos ganham, em outras palavras. No entanto, nem todos estão convencidos. Um estudo recente do economista da Universidade de Boston, Pascual Restrepo, concluiu que cada novo robô industrial normalmente elimina seis trabalhos manuais (embora ele também tenha apontado que isso poderia ser uma questão de redistribuir o trabalho em vez de eliminá-lo).

No final, ainda assim chegaremos a um equilíbrio, Zhang disse: “Há um movimento em direção a mais robôs e menos pessoas, mas não prevemos que os robôs serão suficientemente inteligentes ou ágeis para substituir completamente os seres humanos na fabrica. Será uma questão de distribuir as pessoas e os robôs nas funções que cada um faz melhor. Já vemos muito poucas pessoas em oficinas, por exemplo, mas vemos pessoas na montagem final - com muitos chicotes elétricos e materiais flexíveis - você precisa de informações humanas. É uma etapa onde vemos humanos e robôs continuando a trabalhar juntos.”