Los avances en robótica van de la mano con los nuevos conceptos de producción automotriz. Artículo de Chris Pickering

La industria automotriz se encuentra ante una encrucijada. Se vislumbra el cambio más radical de toda una generación y las tendencias que provocarán un cambio paradigmático, como la electrificación, conducción autónoma y materiales ligeros producen tantas expectativas como incertidumbre. También se prevé que la demanda de robots se triplique en el sector automotriz, con avances en tecnología robótica y nuevas prácticas de trabajo que generan su propia revolución industrial.

En este periodo de cambio el énfasis está en la producción flexible, tal y como describe Hui Zhang, director de gestión de proyecto en ABB: “La mayoría de compañías automotrices preparan una transición de motores de combustión a eléctricos, de un grupo reducido de vehículos eléctricos al 80% previsto para 2030. Las plantas de producción tendrán que ser mucho más flexibles para poder utilizar esta combinación de plataformas”.

Johann Haertl, director del centro de competencia para la industria automotriz de Kuka destacó que un mercado volátil hace que sea más importante poder gestionar lotes reducidos de manera rentable. “Cada vez más el reto es producir un mayor número de versiones”. “Las cantidades de producto también variarán en las cantidades. Uno de los motivos es el aumento de la personalización en la industria automotriz. El objetivo por lo tanto es permitir la producción versátil a nivel industrial, conectada en red en toda la cadena de proceso y centrada menos en componentes individuales y más en el conjunto del sistema”

Naturalmente, no solo está cambiando la filosofía. Los nuevos motores y baterías conllevan nuevos materiales, procesos diferentes y revisión de las cargas. Por otro lado, los sistemas de control que requieren los vehículos eléctricos y autónomos hacen que la capacidad para gestionar sistemas electrónicos sea cada vez más importante. La carrocería también utilizará más materiales ligeros y de alta resistencia.

El cambio de tendencia hacia robots más compactos

Estas tendencias ya están teniendo un impacto en los robots. Por ejemplo, los talleres de carrocería han confiado tradicionalmente en la soldadura por puntos, pero el creciente uso de materiales compuestos requiere un mayor uso de adhesivos.

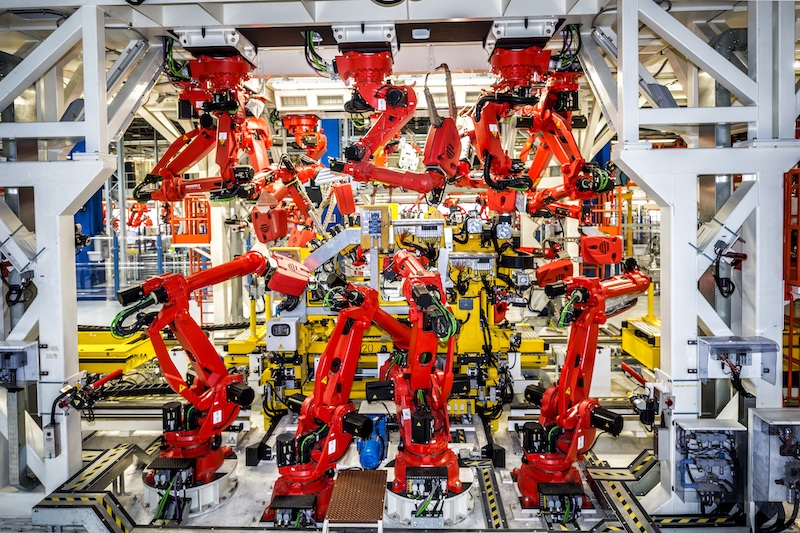

“En la soldadura un robot debe portar una pistola de soldadura de 100kg y moverse rápidamente en distancias cortas. Se pueden tener seis o más robots trabajando en un espacio muy reducido”, comenta Zhang. “Pero si la principal tecnología de unión es el adhesivo, los requisitos cambian. Este proceso requiere seguir con precisión una vía predefinida de encolado para aplicar el adhesivo”.

Los robots grandes capaces de tratar toda la carrocería han sido los líderes del mercado hasta ahora. Sin embargo, la mayoría de proveedores considera que serán las aplicaciones de tamaño medio y reducido las que más crecerán con la automatización. Una de las mayores áreas de crecimiento podrían ser las tareas de recolectar y colocar (por ejemplo, la recolección de un kit de piezas que acompañe al automóvil a lo largo de la línea). Estas aplicaciones de carga ligera se realizan con piezas menores que podrían ser tornillos y tuercas, por lo que deben ser robots más habilidosos. Pero lo más importante, requerirá que los robots trabajen cerca de las personas.

El auge de los cobot

Los Cobot son probablemente la tendencia más marcada en la robótica moderna. En la actualidad representan el 3% del merado global, pero un reciente estudio de Loup Ventures y la Federación Internacional de Robots (IFR, International Federation of Robots) predice que la cifra aumentará hasta el 34% para 2025: “En los próximos cinco a diez años esperamos que el desarrollo de robots se centre en la colaboración entre humano y robot”, sugirió Haertl.

Mark Gray, especialista en cobots de Universal Robots se muestra de acuerdo: “Todavía hay muchos procesos que no se han automatizado por el coste, riesgos de seguridad y la falta de experiencia. Esto está cambiando con las nuevas generaciones de robots”.

El aspecto clave, como siempre, es la seguridad. La mayoría de cobots no están diseñados para interactuar directamente con los humanos, sino para operar con seguridad en el mismo entorno. Dependen considerablemente de la tecnología de sensores para detectar colisiones potenciales y están limitados por los certificados ISO vigentes sobre fuerza, velocidad y carga. Cobots tienden a operar en el ámbito más reducido. El catálogo actual de Universal Robots, por ejemplo, es de entre 3kg y 10kg – suficiente para una pistola de sellado o un destornillador, pero siempre con cargas relativamente reducidas.

Los cobot más pesados son minoritarios, pero también existen. Comau, por ejemplo, cuenta con un robot colaborativo con una carga de 170kg. El robot cuenta con una piel textil sensorial junto con otras medidas de seguridad que le permiten compartir su espacio con humanos. Esto incluye un modo de operación dual donde el robot decelera si detecta gente en la cercanía y acelera si el entorno está libre. Se espera que los cobot se acaben implementando en funciones de ensamblado final, donde todavía se requiere la participación humana, pero donde hay elementos que se pueden beneficiar de la automatización.

“Puede haber una situación donde se cargan determinadas piezas y luego se fijan manualmente con un destornillador”, explica Gray. “En este caso, el humano puede localizar las piezas y luego entra el robot en acción para fijarlas mientras el humano avanza a la siguiente tarea. Se trata de maximizar la eficiencia”.

Seguir el programa

Muchos cobot cuentan con función de guía manual, lo que permite al robot aprender posiciones y movimientos demostrados por el operario humano. Forma parte de una tendencia industrial hacia técnicas de programación más sencillas y accesibles, según comenta Gray: “En el pasado los robot requerían conocimiento muy extensos de programación. Estamos trasladando el proceso a los técnicos de linea con soluciones plug-and-play que se pueden configurar en unos 25 minutos”.

Recientemente Volkswagen fue un paso más allá al colaborar con la empresa emergente Wandelbots de Dresden para desarrollar un sensor que puede capturar el movimiento. Están equipados con sensores de retroalimentación táctil que permiten enseñar al robot cómo realizar tareas determinadas.

Soluciones inteligentes

La fábrica del futuro podría ser muy diferente de la filosofía actual de producción en línea. Las predicciones varían sobre el nivel de movilidad que tendrán estos robots y sobre cuánto tardará la industria en asimilar esta filosofía, pero el concepto en general parece tener una gran aceptación. Tobias Daniel, director global de ventas y marketing en Comau Robotics comenta: “Habrá una transición de las líneas de producción fijas detrás de vallados a robots que se puedan utilizar de manera flexible por toda la fábrica”.

Una concepto es desglosar la línea fija por completo y sustituirla con robots montados en vehículos autónomos guiados (AGV). Esto permitiría que la ruta de cada automóvil a través del proceso de producción esté hecha a medida de sus especificaciones. Tal ycomo indica Zhang, “Hay ventajas potenciales al abandono de este enfoque, pero también hay retos. Las líneas de transporte fijas son más fáciles de controlar, con un tiempo de ciclo para toda la línea. Cuando hay un flujo flexible, existe el riesgo de que sea más caótico”.

Muchos creen que la solución a la gestión de la producción de este entorno potencialmente caótico son las fábricas inteligentes capaces de supervisar y controlar el flujo de trabajo. Estas dependerán tanto del software como del hardware, con varios robots en red que trabajen como uno solo.

“Observamos una clara tendencia hacia los sistemas de control centralizados”, confirmó Daniel. “Esto permite al software optimizar todo el proceso desde principio a fin. Por ejemplo, si cuentas con varios robots trabajando al mismo tiempo, ¿cuál es la manera más eficiente de que interactúen?”

Comau es uno de los primeros fabricantes de robots en eliminar por completo los controles de abordo. En su lugar, la empresa italiana está trabajando con algunos ‘socios de automatización’ para implementar software de control de terceros. Parece que todas las empresas están asumiendo esta estrategia.

“En las fábricas actuales nos enfrentamos a muchas micro-paradas que duran de 30 a 60 segundos. El tiempo acumulado en el transcurso de un año puede representar costes de entre $5m y $10m. Al centralizar la información se pueden analizar estas parada y otros cuellos de botella en el flujo de producción”, comenta Zhang. “Si supervisamos todos los estados de la línea – tal vez remotamente a través de la nube – el sistema puede tomar decisiones inteligentes sobre cómo gestionar estas paradas”.

El mantenimiento predictivo es otra parte importante del concepto de fábrica inteligente, ya sea a través de los controladores propios del robot o a través de un computador central. En esencia, se trate de observar los signos de advertencia de que una herramienta o parte de un robot vaya a fallar. Sin embargo, los robots inteligentes pueden ser capaces también de optimizar sus propios procesos para retrasar este momento.

“Los robots ya no necesitan la supervisión de un humano para mejorar sus procesos”, añade Daniel. “Cuando ya han realizado una tarea 50 veces, pueden detectar mejoras y también se pueden comunicar con otros robots para trabajar de manera inteligente y eficiente. Por ejemplo, el software puede supervisar los movimientos de cada robot para ver si hay otra estrategia que pueda resultar en un consumo menor de energía. De manera similar, si una operación ejerce una mayor carga en uno o dos motores, puede buscar una manera alternativa de equilibrar la carga”.

Muchos cobots cuentan con una función de guiado manual que permite a la máquina aprender posiciones y movimientos mostrados por un humano

Muchos cobots cuentan con una función de guiado manual que permite a la máquina aprender posiciones y movimientos mostrados por un humanoEl factor humano

Hay un gran consenso sobre hacia dónde se dirigen el hardware y el software en robótica, pero está menos claro el papel que jugaran los humanos. La mayoría de los fabricantes de robots considera que no se reducirán las plantillas cuando aumente la automatización. Gray, por ejemplo, cree que muchos robots se diseñan hoy en día para que puedan colaborar con los humanos: “La gente cree que vamos a eliminar a las personas y sustituirlas por robots, pero en realidad les estamos aportando una mejor herramienta. Es una cuestión de eliminar las tareas anodinas y repetitivas que generan el riesgo de problemas de salud laborales, como lesiones por esfuerzo repetitivo como el síndrome de túnel carpiano. En lugar de ello, la gente puede centrarse en tareas de mayor valor dentro del mismo proceso”.

En teoría estas ‘tareas de mayor valor’ suelen ser más estimulantes, menos dañinas físicamente y mejor pagadas. En otras palabras, todos ganan. Pero no todos están convencidos. Un reciente estudio del economista Pascual Restrepo de la Universidad de Boston concluyó que cada nuevo robot industrial suele eliminar seis puestos de trabajo manuales (aunque reconoce que podría ser una cuestión de redistribución en lugar de eliminación).

Zhang afirma que al final será una cuestión de encontrar un equilibrio: “Hay una tendencia hacia más robots y menos personas, pero no creemos que los robots lleguen a ser lo suficientemente inteligentes o ágiles como para sustituir por completo a los humanos en la fábrica. Será una cuestión de que robots y humanos hagan cada uno lo que mejor saben hacer. Ya vemos a poca gente en los talleres de carrocería, por ejemplo, pero en el ensamblado final, con diversos mazos de cables y materiales flexibles, se necesita la aportación de un humano. Allí es donde vemos una colaboración entre humanos y robots”.