A soldagem de plásticos e outros materiais não metálicos é agora uma técnica de fabricação bem estabelecida para componentes automotivos

A soldagem de materiais não metálicos é frequentemente usada para criar peças como consoles de cabine, conjuntos de luzes e espelhos, coletores de admissão e reservatórios de fluidos, incluindo tanques de combustível. No entanto, apesar de ser um processo comum, a prática ainda não alcançou os níveis de confiabilidade em termos de qualidade de produto que a indústria automotiva pretende alcançar. Como tal, não é incomum que os OEMs se encontrem gastando o equivalente a "vários milhões de libras por ano" em ações corretivas relacionadas, afirma Dr. Farshad Salamat-Zadeh, da organização de pesquisa e desenvolvimento de soldagem do Reino Unido com sede em Cambridge, TWI.

As razões para isso, ele sugere, derivam de uma falta básica de compreensão das complexidades técnicas do processo, tanto no OEM como no nível de fornecedor. No primeiro caso, diz ele, os designers de peças, às vezes, não possuem conhecimento suficiente sobre o processo para que possam especificá-lo, enquanto no segundo, ele acredita que os fabricantes de peças podem, de maneira similar, não ter uma compreensão apropriadamente fundamental da maneira como o equipamento que eles compraram realmente funciona.

No entanto, esta é também uma situação que a TWI ajudou a contrapor. Duas iniciativas específicas, ambas com envolvimento considerável da indústria automotiva, são mencionadas pelo Dr. Salamat-Zadeh. Uma é um curso de treinamento intitulado "Soldagem de componentes plásticos moldados" que a TWI entregou nos últimos três anos. Embora não seja especificamente destinado à indústria automotiva, ele diz que três quartos dos participantes no curso de três dias geralmente vêm do setor, desde a equipe da oficina até os designers de produtos.

A segunda iniciativa é uma que potencialmente tem implicações para a indústria automotiva em todo o mundo. Esta foi o desenvolvimento nos últimos quatro anos de um padrão britânico oficial que abrange a união de materiais termoplásticos, formalmente publicado no início deste ano.

Tal como acontece com o curso, o novo padrão (BS89100) não se limita apenas à indústria automotiva, mas confirma Dr. Salamat-Zadeh, foi desenvolvido em estreita colaboração com várias empresas automotivas, incluindo a JLR, Ford e JCB, especializada em veículos fora de estrada. Ele tem como objetivo ajudar a estabelecer procedimentos aprovados pela indústria para implementação e controle de qualidade em uma ampla gama de técnicas, incluindo ultra-som, laser, placa de aquecimento e soldagem infravermelha.

Novo padrão da indústria

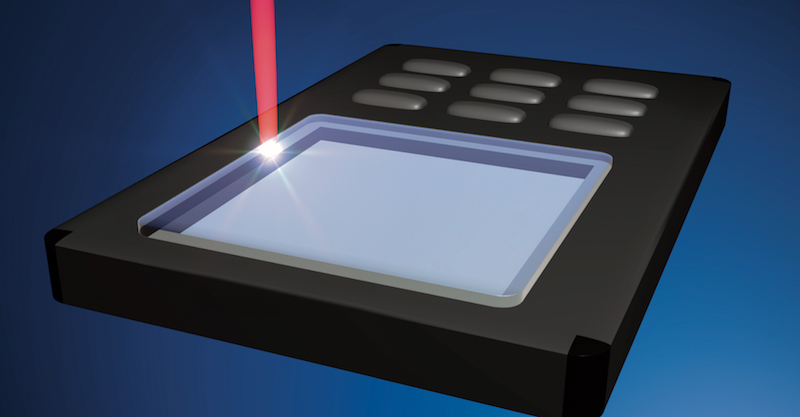

Assim, no mundo real da fabricação automotiva, qual é o estado atual da soldagem dos plásticos e os desenvolvimentos tecnológicos que estão sendo apresentados para apoiá-lo? De acordo com Wilrid Dubitzky, gerente de produto para sensores de processos no fornecedor de soldagem a laser Trumpf, uma técnica usada com frequência no que diz respeito aos plásticos é a soldagem "quase-simultânea". Esta abordagem é, diz ela, particularmente adequada para soldar contornos fechados, como aqueles em abrigos para componentes eletrônicos. Segundo o que ela explica, isso significa que o feixe de laser é feito para percorrer o contorno onde a junção é efetuada de forma rápida e contínua, de modo que o feixe passa sobre cada parte repetidamente. O benefício disso é que todas as partes da costura de solda são aquecidas gradualmente e igualmente, evitando assim a distorção que pode ser causada por calor mais localizado. O fato de que a técnica também utiliza o que Dubitzky chama "scanner-óptico", no qual o feixe é manipulado por apenas um par de espelhos - também significa que é "muito flexível" com diferentes trabalhos que exigem apenas uma mudança de programa sem substituição de elementos de hardware.

Ela acrescenta que, em aplicações de soldagem de plástico, os raios laser são de baixa potência. Os produtos relevantes da Trumpf são suas ofertas TruDiode151 e 301 que possuem classificações de potência, respectivamente, de 150W e 300W. Isto é, ela é indicada para a maioria dos tipos comuns de materiais plásticos homogêneos e também para aqueles com até cerca de 30% de reforço de fibra de vidro. Curiosamente, Dubitzky observa que técnicas de controle e monitoramento aprimoradas usando uma nova geração de sensores, em vez de qualquer coisa relacionada ao feixe em si, são fundamentais para aumentar a consistência e a confiabilidade do processo.

Controle preciso de calor

"Agora oferecemos um scanner com uma capacidade integrada de controle de temperatura usando um pirômetro", explica Dubitzky. "Isso permite aos usuários monitorar a acumulação de calor e alterar a energia do laser de acordo com a necessidade". O ponto crucial, ela continua, é que esse aprimoramento oferece não apenas controle de qualidade, mas também controle de processo. O dispositivo pode medir temperaturas na faixa de 200-520°C com uma precisão de 3% a 250°C. Enquanto isso, outra nova capacidade, ela continua, é oferecida por um "sensor de fusão indutivo". Ambos os produtos entraram no mercado nos últimos 18 meses e ambos já foram utilizados de forma real pelos clientes automotivos. Sua utilidade, no entanto, variará de acordo com as circunstâncias. O controle de calor, por exemplo, será muito mais valioso onde o contorno a ser soldado tiver uma borda afiada e não for arredondado. "Quanto mais afiada a ponta, maior o perigo de ser queimada", explica Dubitzky.

Portanto, ela acrescenta, ao evitar essa possibilidade, essa nova capacidade de controle de processo tem implicações para o design real do produto. Além disso, os novos sensores também facilitam a coleta de dados de acordo com os preceitos da abordagem da Indústria 4.0 para suportar a melhoria contínua do processo. Por exemplo, correlacionar os dados do processo com outros dados coletados do equipamento a laser deve, ela sugere, ajudar a facilitar a manutenção preditiva. Dubitzky indica que uma série de projetos-piloto para explorar este conceito envolvendo "grandes nomes" não divulgados estão atualmente em andamento.

Combinações desafiadoras

Enquanto isso, a tecnologia de soldagem de plásticos fornecida pela Leister Technologies, com sede na Suíça, ajudou a operação da Magna Mirrors em Xangai a produzir uma maçaneta de porta integrada e luz indicadora com os materiais envolvidos, sendo PC/ABS para a carroceria principal e PMMA para a capa transparente. A combinação imediatamente representou alguns desafios difíceis, explica Jean-Claude Rudolf, gerente de produtos, soldagem a laser de plástico, para a Leister. "Não houveram danos para a eletrônica, nenhum flash material, nenhum defeito óptico e toda a unidade teve que ser estanque", afirma.

Na verdade, a unidade originalmente foi projetada para soldagem ultra-sônica, no entanto, o material que este método produziu foi considerado insatisfatório, assim a alternativa proposta por Leister de soldagem por transmissão a laser usando o método de contorno foi adotada. De acordo com Rudolf, esta técnica é apropriada para garantir que peças transparentes e absorventes estejam ligadas. "O raio laser penetra no plástico transparente e é convertido em calor no plástico absorvente", explica. "Ambas as peças são pressionadas em conjunto e o calor é conduzido a partir do plástico absorvente para o transparente, permitindo que ambos os materiais se fundam e criem uma liga". Além disso, uma pressão de união interna também é gerada através da expansão térmica das peças de plástico aquecidas por laser, de modo que as pressões de junção internas e externas combinadas garantam uma forte soldagem de ambas as peças. Ele acrescenta que quase todos os termoplásticos e elastômeros termoplásticos podem ser soldados dessa maneira, bem como tipos de plástico reforçado com fibra de vidro.

O termo "soldagem de contorno", explica Rudolf, significa que um ponto de laser é guiado sequencialmente ao longo de um padrão de soldagem predeterminado, derretendo-o localmente. "O volume de soldagem permanece relativamente pequeno como resultado das condições geométricas e a extrusão da massa fundida é evitada", afirma. A importância disso - em uma aplicação que exige tanto qualidade estética visual rigorosa quanto evitar qualquer compromisso com a transparência da capa - é evidente.

Um benefício adicional é que a técnica envolve apenas um pequeno tamanho do ponto do laser devido ao tamanho pequeno da montagem que está sendo soldada (197x23x17mm) e ao fato de que o componente transparente ao laser também atua como um guia de luz. A fonte do raio laser neste exemplo, diz Rudolf, é um laser de diodo colimado refrigerado a ar de 100W. A aplicação é soldada com uma velocidade de soldagem de 40mm/s para soldar a costura duas vezes. O tempo de soldagem total é de aproximadamente 20 segundos, com volumes de produção agora em execução em cerca de 350 mil unidades por ano.

Desenvolvimentos futuros

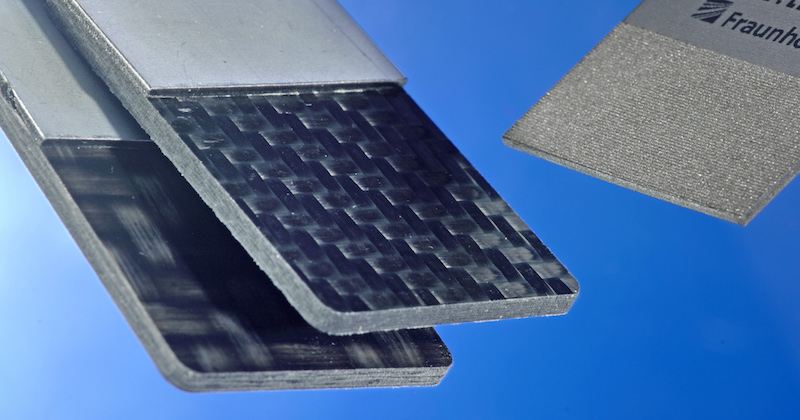

Algumas pistas sobre o futuro da soldagem de plásticos são fornecidas por projetos de pesquisa atuais nos quais um dos participantes é o Fraunhofer Institute for Laser Technology em Aachen, na Alemanha. O projeto FlexHyJoin, que será concluído no final deste ano, também envolve a Fiat e visa investigar o potencial de aquecimento por indução e soldagem a laser para juntar material baseado em plástico a metal em uma carroceria automotiva.

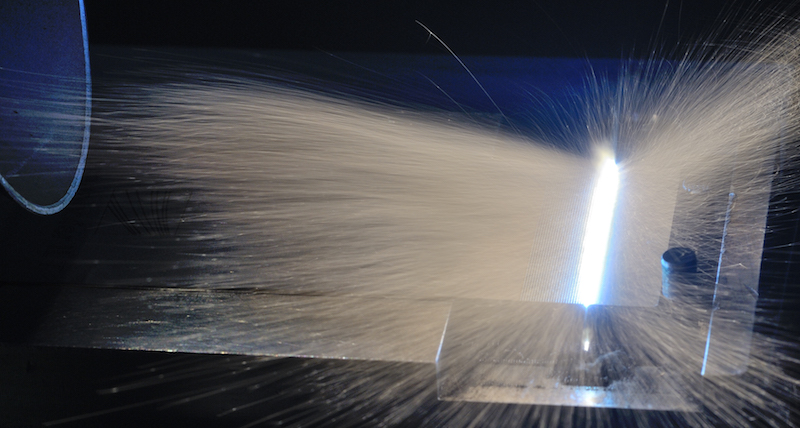

Os detalhes foram confirmados por Christoph Engelmann, líder da equipe de processamento de polímeros no Instituto. Ele diz que o projeto está usando como um caso de teste um reforço de telhado para um Fiat Panda feito de nylon reforçado com fibra de vidro. O projeto envolve o uso de um laser não apenas para soldagem, mas também para o pré-tratamento da superfície metálica. "Estamos fazendo ablação do metal em antemão com o laser", ele confirma. Depois disso, a intenção é poder testar e comparar as técnicas de indução e laser para a união real do componente ao aço da carroceria principal.

A soldagem por contorno envolve um ponto laser guiado sequencialmente ao longo de um padrão de soldagem predeterminado, derretendo-o localmente

A soldagem por contorno envolve um ponto laser guiado sequencialmente ao longo de um padrão de soldagem predeterminado, derretendo-o localmenteEnglemann diz que o projeto tem dois aspectos inovadores principais. O primeira será que todas as operações envolvidas acontecerão em uma célula robótica totalmente automatizada. O segundo é que a adesão parcial será entregue sozinha pela soldagem sem uso adicional de qualquer outro material, como adesivos ou qualquer forma de fixação mecânica.

A própria célula estava em construção no início deste ano na Áustria e deve ser transferida para Wilhelmsdorf, na Alemanha no final de março para instalação no site do fabricante de componentes automotivos leves, Gubesch Thermoforming. Engelmann diz que a intenção é que, ao longo do resto do ano, podem ser realizadas até duas centenas de operações de junção. A própria célula será exibida na conferência MatX de materiais avançados que se realizará em Nuremberg no final de junho.

Enquanto isso, um segundo projeto que ocorre no mesmo período, chamado ComMUnion, também investigará técnicas de junção híbrida envolvendo peças metálicas e baseadas em polímeros. Engelmann não pode fornecer nenhum detalhe sobre esta iniciativa além de dizer que, em contraste direto com sua contrapartida FlexHyJoin, ela se concentrará especificamente em aplicações nas quais um outro material de reforço será usado. Os participantes incluem a Autotech Engineering, o braço de P&D do fornecedor espanhol de componentes automotivos Gestamp, e o objetivo subjacente é permitir que a técnica seja utilizada quando força extra for necessária. Um exemplo, Englemann sugere, pode envolver um pilar B.

O projeto FlexHyJoin investiga o potencial para juntar material de metal em metal em uma carroceria automotiva

O projeto FlexHyJoin investiga o potencial para juntar material de metal em metal em uma carroceria automotiva