Em um circuito fechado, o projeto de reciclagem de alumínio inovador para a produção de veículos em série continua a se desenvolver.

O programa RealCar (abreviação de: REcycled ALuminium CAR) tem como objetivo abordar dois grandes desafios atualmente enfrentados pela indústria automotiva, nomeadamente a sustentabilidade e redução de peso. O projeto é uma colaboração entre a Jaguar Land Rover, Innovate Reino Unido, Novelis, Zyomax, Norton Aluminium, Stadco, Brunel University e Innoval Technology. Na fase inicial do projeto a JLR usou com sucesso uma liga especialmente desenvolvida de alta resistência de alumínio (RC5754), produzida a partir de sucata de alumínio reciclado (provenientes de oficinas de prensa do OEM) na estrutura de carroceria de seu modelo XE. Isso soa como se fosse muito direto, afinal muitos OEMs reciclam sua sucata, no entanto, existem desafios para a implementação deste processo com sucesso.

Material de abastecimento

Surpreendentemente, o abastecimento suficiente do tipo correto de sucata de alumínio é um desafio em si. O fornecimento das próprias oficinas de prensa da JLR é finito e, possivelmente reduz o impulso que a eficiência de custos exige para a otimização contínua de corte e operações de estampagem, a fim de reduzir o desperdício. Com base em fontes de sucata fora do uso automotivo é problemático uma vez que a liga de alumínio é muito sensível à contaminação, especialmente de aço.

Para resolver o problema de contaminação, a JLR implementou um processo rigoroso de segregação de sucata em suas 11 oficinas de prensa do Reino Unido através das fábricas de Halewood, em Castle Bromwich e Solihull. A JLR não é a primeira montadora a reciclar materiais para uso em seus veículos - Henry Ford supostamente reutilizava a madeira de caixotes de embalagem usados para armazenar peças para piso de madeira do Modelo-T - no entanto, ele investiu fortemente na segregação de sucata, por exemplo £5,8m (US$7,5 milhões) na oficina de prensa em Halewood, criando de 1.8 km de transportadores para segregar ligas de alumínio a partir de sucata de aço.

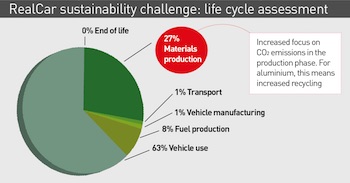

Adrian Tautscher, responsável por estratégias de alumínio sustentáveis, engenharia de materiais e engenharia de carroceria na JLR delineia três "pilares" para o desenvolvimento de baixo emissão de veículo: sistemas de propulsão (híbrido, elétrico, com baterias de hidrogénio combustível, etc.), peso (materiais) e parasitas (arrasto aerodinâmico, sistemas elétricos, etc.). Tautscher destaca peso como um foco importante para JLR e observa que, em uma avaliação quanto ao total de emissões produzidas no ciclo de vida do veículo, a produção de materiais (aço, alumínio, etc.) representaram 27%, mas apenas 1% veio realmente da fabricação do veículo.

Avaliando ligas

Avaliando ligas

A JLR é um dos principais usuários de alumínio em suas estruturas de veículos e obteve reduções de peso impressionantes através do aumento da utilização deste material. Tautscher oferece o exemplo da redução de peso de 420kg para o novo Range Rover Sport em relação ao modelo anterior, exemplificando porque usar alumínio reciclado faz muito sentido para a montadora.

A gama de fontes de alumínio e ligas foram avaliadas e o resultado foi o desenvolvimento de re-melt RC5754 (para substituir a liga NG5754 existente), que preenche os requisitos de engenharia e de produção com sua química otimizada para ser tolerante em termos de reciclagem, permitindo assim uma processo de circuito fechado. Tautscher explica que maiores ligas de Si e Fe foram avaliadas, com a maior liga de Fe levada adiante para posterior avaliação.

O desenvolvimento de RC5754 exigiu uma rota de processo e qualificação de material a ser realizada, e progrediu em parceria com a Novelis, um grande produtor e reciclador de folha de alumínio, o que compromete todo o processo de recuperação de detritos e segregação para fundir. A empresa trabalhou no processo de ciclo fechado, investindo £6m atualizando suas instalações de Latchford, no Reino Unido, adicionando um forno dedicado, e atualizando o sistema de fundição, separação magnética e equipamentos. A instalação aumentou a capacidade de produção em 20%.

Além disso, Novelis também estabeleceu uma fábrica de reciclagem em Nachterstedt, Alemanha, que teve um investimento de US$250 milhões e é o maior cetro de reciclagem de alumínio do mundo de acordo com Andy Doran, gerente sênior da empresa para a sustentabilidade e desenvolvimento de reciclagem.

Reduzindo o consumo de energia e custos

Uma das principais vantagens da utilização de uma liga reciclada é o consumo de energia muito menor (até 95% menos), quando reciclando sucata de alumínio, em oposição à produção a partir de matérias-primas novas. Acredita-se que 75% de todo o alumínio produzido ainda esteja em uso.

O modelo XE da JLR usa 25% de RC5754 em sua estrutura de carroceria, mas o OEM quer aumentar o conteúdo e usá-lo em outros modelos com uma abordagem mais modular à construção de veículo, aumentando a comunalidade de peças.

Enquanto o objetivo é criar uma fonte de loop fechado de liga reciclado utilizando sucata da oficina de prensa como mencionado anteriormente, o maior problema é localizar suficiente material adequado. Tautscher admite que este é um fator limitante para o uso mais amplo. Embora a JLR tenha liderado pelo exemplo e desenvolvido operações de sucata de classificação em suas oficinas de prensa, tem sido um processo desafiador. Tautscher diz que ele tem se envolvido, visitado oficinas de prensa para ver em detalhe como o aço misto e prensagens de sucata de alumínio são segregados, notando que mesmo uma pequena quantidade de contaminação não era aceitável.

Veículos em fim de vida como potencial fonte de alumínio

Existem outras fontes potenciais além das próprias oficinas de prensa da JLR, mas é aqui que a questão da qualidade e consistência surge. Considerando a sucata de alumínio a partir de outras fontes automotiva é uma solução óbvia, mas novamente é longe de ser simples. Veículos em fim de vida oferecem uma boa fonte de material em teoria, mas processos mais rigorosos e uma melhor tecnologia para classificar materiais são necessários quando os veículos sucateados estão sendo desmontados para separar eficazmente as peças de aço e alumínio. O fato de que muitos veículos apresentam agora uma construção material mista complica ainda mais o processo.

Também nem todas as ligas de alumínio são compatíveis; Doran diz que a Novelis está procurando desenvolver processos de reciclagem para diferentes ligas de alumínio, o que melhoraria economia de custos. Considerando o futuro, a sucata de alumínio a partir de fontes não-automotiva poderia ser considerada se a qualidade e consistência pudesse ser garantida.

Movendo-se para uma economia circular

Trabalhando em conjunto com JLR, o Reino Unido ajudou a desenvolver este material e design do projeto baseada em troca de co-financiamento. Como parte do impulso para o transporte mais sustentável, o projeto RealCar procurou perceber as oportunidades oferecidas pela adoção de uma "economia circular"; isto, em essência, afasta-se da filosofia que prevalece "tomar, fazer, desfazer" que atualmente sustenta a maioria dos produtos manufaturados.

Economias em crescimento aumentaram a já elevada demanda global por bens manufaturados. Como tal, essa demanda vê um maior esgotamento dos recursos materiais e resulta em aumento dos custos. Assim, projetos como este são parte da busca por uma abordagem alternativa para o processo linear de uso de materiais.

Se a indústria automotiva fará mais uso de materiais reciclados, o desenvolvimento da eliminação do veículo mais sofisticado, desmontagem e tecnologias de reciclagem e processos precisam acontecer. RealCar destaca o que pode ser feito, mas também os desafios quando se utiliza materiais reciclados. O projeto está agora entrando em sua próxima fase, que colocará foco na cadeia de abastecimento.

O projeto de pesquisa liderado pela Rover Jaguar Land, parte financiada pela Innovate Reino Unido, teve o desenvolvimento de uma liga à base de alumínio reciclado, que pode aceitar uma percentagem mais elevada da sucata recuperada. Em 2014, a Jaguar XE tornou-se o primeiro carro do mundo a utilizar esta liga de alumínio de alta resistência, desenvolvida pelo parceiro do projeto Novelis

O projeto de pesquisa liderado pela Rover Jaguar Land, parte financiada pela Innovate Reino Unido, teve o desenvolvimento de uma liga à base de alumínio reciclado, que pode aceitar uma percentagem mais elevada da sucata recuperada. Em 2014, a Jaguar XE tornou-se o primeiro carro do mundo a utilizar esta liga de alumínio de alta resistência, desenvolvida pelo parceiro do projeto Novelis

reciclagem de alumínio de loop fechado recupera mais de 50.000 toneladas por ano

carroçaria alumínio-intensivo do Jaguar XE pesa 251 kg, então 50.000 toneladas de sucata de alumínio é o peso equivalente a 199,203 escudos de carroceria XE

reciclagem de alumínio RealCar impediu mais de 500.000 toneladas de CO2 de entrar na atmosfera no mesmo período