El endurecimiento en prensa está ayudando a los fabricantes a utilizar materiales innovadores en la fabricación de vehículos ligeros

Las legislaciones cada vez más estrictas con la emisión de gases invernaderos en Europa, EEUU y otros países presionan a los fabricantes a hacer vehículos cada vez más ligeros. Combinado con la demanda por mejorar las medidas de seguridad en caso de accidente, las cuales suelen aumentar el peso, coloca a la industria entre la espada y la pared.

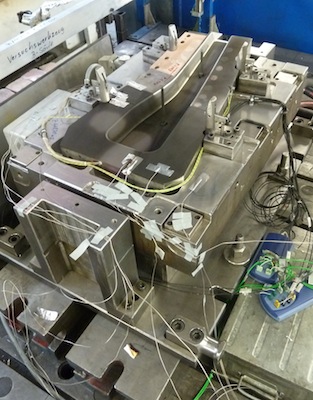

Aquí entra en juego el estampado en caliente o endurecimiento en prensa. El estampado en caliente de piezas de carrocería ha evolucionado en la última década, de ser una tecnología marginal a ser indispensable para reducir el peso con aceros de alta resistencia (HSS). Volkswagen (VW) por un lado asegura que ha iniciado esta tendencia en su última versión del modelo Golf, lo cual ha sido posible debido un compromiso estricto con los métodos de construcción ligera, como el endurecimiento en prensa.

¿Cómo funciona exactamente el endurecimiento en prensa? Jens Aspacher, gestor de ventas de Schuler, es especialista en esta tecnología y nos ofrece un resumen: “En primer lugar, se calientan las piezas preformadas en un horno a 930°C. Las piezas brutas calentadas se alimentan a la prensa lo antes posible para evitar su enfriamiento; hay un margen de tiempo de entre 10 y 12 segundos. La prensa permanece cerrada durante algunos segundos más durante el proceso de formado, en este tiempo se refrigeran y endurecen las piezas.”

Los ciclos de endurecimiento en prensa son de entre 8 y 30 segundos. Sin embargo, en combinación con la prensa de dos láminas y la solución de Schuler de alimentación rápida, la empresa ofrece una mayor productividad con su concepto PCH (endurecimiento controlado por presión), lo que reduce este tiempo hasta los 6 segundos en algunos casos. Adicionalmente, está tecnología permite fabricar incluso las geometrías de pieza más complejas y los materiales de hoja de unión reciente.

- Plant Functions

- Smart Factory

- Register now: Automotive Gateway Mobilizer - Mastering Communication Challenges in Battery and EV Components End-of-Line Tests

- New whitepaper: BASF and Catena-X: Creating a more connected and efficient automotive industry

- Watch now: Digital Transformation at Inflection Point within Automotive Manufacturing

AMS/ABB Automotive Manufacturing Outlook Survey 2024 results

AMS/ABB Automotive Manufacturing Outlook Survey 2024 results

- Electrification

- Automation

- Sustainability

- Events

- Companies

- Materials

- Regions

- Kaizen

- Video and Audio

- Magazine

- Surveys & Reports

- Newsletters

- Partner Content

- Register now: Automotive Gateway Mobilizer - Mastering Communication Challenges in Battery and EV Components End-of-Line Tests

- Watch now: Digital Transformation at Inflection Point within Automotive Manufacturing

Henkel’s advanced thermal management for ADAS reliability

Henkel’s advanced thermal management for ADAS reliability How Henkel is co-developing the EV batteries of the future

How Henkel is co-developing the EV batteries of the future

- Whitepapers

- Media Pack

- Register

- Sign In

El endurecimiento en prensa se puede utilizar para hacer pilares B, soportes de parachoques, marcos de techo, molduras y túneles

El endurecimiento en prensa se puede utilizar para hacer pilares B, soportes de parachoques, marcos de techo, molduras y túneles