Soldagem a laser é cada vez mais utilizada na produção de veículos de alto volume, incluindo a BMW Swindon, no Reino Unido

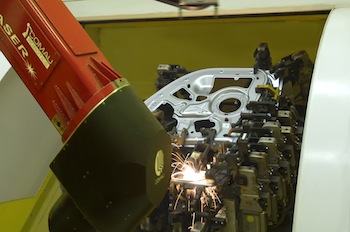

A fábrica Swindon da BMW no Reino Unido fabrica o capô compartilhado para os Minis de três e cinco portas, bem como os veículos utilizados de seis portas diferentes (esquerda e direita, dianteira e traseira) e um conjunto. Várias tecnologias de união são utilizadas, desde relativamente antiga até o bordo de ataque. A técnica estabelecida de embainhar é agora apenas utilizada para unir as folhas interior e exterior da porta traseira. Para o capô e portas, soldagem a laser substituiu hemming como meio de junção de painéis exteriores para montagens internas. Nestas instâncias, a soldagem a laser tátil (ETL) é utilizada, a qual envolve um comprimento de fio de aço fino para ser inserido no espaçamento de solda e fundido no lugar pelo processo de laser para garantir uma vedação perfeita entre os painéis.

Swindon é também o local no qual a BMW tem desenvolvido a soldadura a laser remota (PRF), a técnica através da qual um feixe de laser gerado na parte lateral de uma célula robótica é conduzido por um cabo de fibra óptica para a cabeça do robô, onde ela é desviada por um espelho até o seu ponto de aplicação próprio na peça de trabalho. Em Swindon, isto foi desenvolvido especificamente para anexar a moldura da janela para o conjunto da porta interior.

Todos os processos a laser são realizadas por 17 robôs em nove diferentes células no hall de sub-montagem - cinco dedicados a processos TLW e quatro para RLW. No primeiro caso, estas estão dispostas do seguinte modo: um para a tampa, uma para cada uma das portas dianteiras esquerda e direita, e uma para cada uma das portas traseiras. No segundo, a distribuição de trabalho é ditada pelas variantes de porta. Entrega parcial a cada célula parte de uma empilhadeira; sistemas de transporte primam pela ausência. O tempo do ciclo das células de laser é de 64 segundos. Tolerâncias - monitoradas em cada caso, por sistemas de câmeras na célula - estão em todas as instâncias dentro de uma precisão de 0,3 mm.

Supervisão mínima

Número de funcionários para tudo isso é notavelmente pequeno. Cada mudança requer duas pessoas de apoio especializado capaz de operar em todas as células para corrigir falhas e mantê-las funcionando, além de, no máximo, um único supervisor para cada célula, embora às vezes apenas um único indivíduo seja suficiente para manter um olho em duas células. Stuart Hilliard, que juntou-se ao especialista em Swindon, tem a responsabilidade global para assegurar o bom funcionamento das células, com pouco espaço para erros ou contratempos que possam interromper a produção. Há uma distância de estoque apenas duas horas, ele explica, entre Swindon e a fábrica BMW de Oxford, onde a montagem de veículos realmente ocorre.

Hilliard diz que o uso das técnicas de soldagem a laser táteis e remotas em Swindon exemplificam uma abordagem gradual para a introdução de novas tecnologias por parte da BMW. Embora ambas sejam novas para Swindon, ele confirma que a técnica tátil tem sido usada em outras partes do grupo por mais de quatro anos.

Além disso, a técnica bem conhecida de soldadura de ponto é amplamente utilizada tanto na capota como portas para a fabricação dos conjuntos de interiores. Há cerca de 80 dessas soldas em cada capô e cerca de 50 em cada porta. Assim, as operações de solda em Swindon representem efetivamente três gerações da técnica.

Hilliard diz que ambas as técnicas de laser usadas agora em Swindon foram trabalhados na Alemanha antes da instalação. A experiência anterior BMW TLW significa que começar instalação e funcionamento foi um exercício relativamente simples. "Uma vez que você obtém suas peças e acessórios certas, elas serão reconhecidas como trabalháveis", diz ele. Mas esse não foi o caso com a técnica remota. "Havia muito trabalho de desenvolvimento em Swindon para tornar o processo confiável", ele confirma, explicando que esta centrado no software e no sistema de rastreamento baseado em câmera que controla e acompanha o processo, bem como relacionadas com a qualidade na questão da minimização dos respingos de solda, de modo que não haveria comprometimento do processo de pintura que ocorre em Oxford.

Espaço para melhoria

Hilliard admite que a RLW ainda é um trabalho em andamento. Inicialmente, a técnica envolveu a aplicação de soldas a laser remotos, a qual ele descreve como "uma situação estrutural muito simples" e precisava de apenas 12 dessas soldas. Mas seu uso posteriormente foi estendido para fixar a moldura da janela para o conjunto da porta interna - um aplicativo que tem de ter em conta o potencial de interrupção de uma variação de peça muito maior. Entre 30-32 soldas remotas são necessárias aqui, com um tempo de aplicação de cerca de um segundo por solda. No entanto, a utilização da técnica de PRF não é incidental; Hilliard diz que é fundamental facilitar a produção do veículo, tal como foi projetado. Embora a utilização de soldadura por pontos para alcançar o mesmo objetivo não teria sido possível, o que seria muito mais difícil, exigindo a utilização de uma pequena ponta de soldadura.

"Havia muito trabalho de desenvolvimento em Swindon para tornar o processo [PRF] confiável"– Stuart Hilliard, BMW

No que se refere à configuração do equipamento em causa, Hilliard diz que a fonte de laser está localizada na parte superior de cada célula e é transportada para a cabeça de aplicação de cerca de 20 metros de cabo. Ele explica que o cabo de laser é necessário porque o laser não é seguro para os olhos, acrescentando que as células são também à prova de luz. A fonte de laser é um dispositivo 4001 Trumpf TruDisk com um comprimento de onda de 1030nm e uma potência de 4 kW.

Uma vez que a técnica foi aplicada na produção real em Swindon a partir do final de 2013, ele foi trazido on-line na fábrica da BMW em Leipzig e também no fabricante holandês Nedcar, que começou a construir o Mini em nome da BMW a partir de meados de 2014. Mas, diz Hilliard, o início da produção em série RLW em Swindon foi precedida por cerca de 12 meses de trabalho de pré-série com a tecnologia. Essa estreita colaboração necessariamente envolveu colaboração com a BMW na Alemanha e também alguma entrada dos fornecedores de tecnologia. Mas havia muito "auto-aprendizagem", baseado em "tentativa e erro", diz ele.

O objetivo desse processo iterativo, Hilliard explica, era permitir que os três elementos separados das tecnologias envolvidas - "o trajeto do robô, o sistema de câmera e o software de controle" - trabalhassem eficazmente com os outros para alcançar qualidade constante das soldaduras, que foi tornado mais difícil pela cabeça do laser entre 400-600mm distante do ponto de aplicação do feixe na peça de trabalho. Ele também acredita que a integração desses elementos técnicos diferentes significa que a aplicação bem sucedida de soldagem a laser remota exige um maior nível de habilidade e conhecimento na equipe envolvida do que poderia ser o caso.

Em contraste, a técnica táctil é facilitada pelo fato de que o fio colocado entre as duas peças de trabalho atua eficazmente como um guia para o laser. No entanto, ele confirma, a técnica remota agora está sendo usada em Swindon tão intensivamente como a tátil, detectando homólogos de soldagem, o que significa a partir das 06:00 da manhã até 04:30, os próximos cinco dias por semana.

Variações sobre um tema

A técnica básica de soldagem a laser remoto não é em si particularmente nova. De acordo com a Comau Nunzio Magnano, o fornecedor do sistema robótico italiano introduzido pela primeira vez em um produto RLW usando CO2 a laser, já em 2001. Desde então, ele introduziu duas versões de um sistema de acompanhamento que chama SmartLaser - a primeira em 2006 e a última em 2010.

Magnano, diretor global de tecnologias de processo para soldadura de carroceria e conjunto da unidade da empresa, descreve o sistema SmartLaser como um produto "totalmente integrado" que inclui um robô de quatro eixos, um scanner e um laser com um sistema de controle que também foi desenvolvido pela Comau. O formato do sistema envolve a fonte de laser a ser instalada no exterior da cabine de segurança do laser e ligado a ele por um máximo de 50 metros de fibra condutora a laser, enquanto que a distância entre o espelho de focagem final e a peça de trabalho é de cerca de 1000 milímetros.

Magnano diz que, em comparação com a soldadura de ponto, a técnica remota oferece flexibilidade superior em termos de facilidade de uso, transferência e eliminação de tempo de inatividade. Em última análise, porém, ele está convencido de que o fator crucial é a sua superioridade inerente como uma tecnologia de união. Ele explica que um único ponto de soldadura que possui intrinsecamente uma junção assimétrica entre as placas e não tem uma direção preferida de resistência. Em contraste, uma extensão linear de medição de soldadura a laser, por exemplo, 25 mm de comprimento com uma largura de oito décimos de milímetro, parece possuir cerca de 30% mais resistência, dependendo do tipo de aço envolvido.

Um usuário bem estabelecida do sistema SmartLaser é Fiat, que começou a usar o produto para seus veículos Lancia Delta e Giulietta em, respectivamente, 2006 e 2009. Agora, a montadora, em sua nova forma como Fiat Chrysler Automobiles (FCA), está aumentando a produção de um novo veículo, o Jeep Renegade, em três fábricas de todo o mundo, cada um dos quais utilizará a tecnologia SmartLaser RLW. Como Magnano confirma, dois locais - Melfi, na Itália e no Brasil Pernambuco - começaram a produção dentro dos últimos 12 meses, enquanto um terceiro - Quanzhou, na China - deve ter início em meados deste ano.

Vários aplicativos

Na verdade, diz Magnano, o projeto Jeep Renegade possui três aplicações de laser distintas dentro da mesma linha de fabricação do produto: soldagem a laser remoto para as portas dianteiras e traseiras; soldadura laser para a porta da bagageira; e corte a laser para a extremidade dianteira. No caso das portas, Magnano diz que o sistema SmartLaser solda cerca de 50 costuras para cada porta com 20 milímetros de comprimento. A principal vantagem é a velocidade. RLW cria dois pontos por segundo, enquanto que no local de soldagem convencional poderia gerar apenas um a cada três segundos. O tamanho do flange é também reduzido. Uma célula SmartLaser separada também realiza ondulações.

Soldadura a laser é atualmente um aplicativo exclusivo dentro da FCA. Magnano explica que o projeto intrincado da porta da bagageira significava que não poderia facilmente ser estampado em uma única peça, de modo que em vez disso, é feita a partir de duas peças separadas que são unidas pelo processo de soldadura a laser. Soldadura a laser funciona por aquecimento das peças metálicas estampadas e, em seguida, adiciona-se um material de enchimento líquido, que é levado à temperatura de fusão acima de 450°C, mas abaixo da temperatura de fusão dos metais de base, com a ajuda do feixe a laser. Como o laser pode ser focado em uma área extremamente pequena - apenas 2,2 / 3,6 milímetros - a sua densidade de potência é altamente concentrada, tipicamente maior do que 106W/sq.cm. A consequente qualidade da costura é particularmente pertinente onde a estética é importante.

Soldadura a laser é atualmente um aplicativo exclusivo dentro da FCA. Magnano explica que o projeto intrincado da porta da bagageira significava que não poderia facilmente ser estampado em uma única peça, de modo que em vez disso, é feita a partir de duas peças separadas que são unidas pelo processo de soldadura a laser. Soldadura a laser funciona por aquecimento das peças metálicas estampadas e, em seguida, adiciona-se um material de enchimento líquido, que é levado à temperatura de fusão acima de 450°C, mas abaixo da temperatura de fusão dos metais de base, com a ajuda do feixe a laser. Como o laser pode ser focado em uma área extremamente pequena - apenas 2,2 / 3,6 milímetros - a sua densidade de potência é altamente concentrada, tipicamente maior do que 106W/sq.cm. A consequente qualidade da costura é particularmente pertinente onde a estética é importante.

Magnano acrescenta que infra-estrutura das aplicações de laser é idêntica em todas as três instalações de produção, para garantir a qualidade de construção e coerência em toda a base de produção global. Ele diz que os sistemas de suporte a um regime flexível de produção de até 60 postos de trabalho por hora ao longo de três turnos com duração de 450 minutos cada. Cada fábrica deve, portanto, conseguir produzir cerca de 350 mil veículos por ano.