Pesquisa pela Universidade de Strathclyde oferece uma maneira de produzir um novo tipo de peça em bruto leve sob medida

O uso de peças em bruto está agora bem estabelecido na fabricação de automóveis. O benefício mais óbvio adquirido com este processo é, por exemplo, produzir força extra em áreas particulares da peça de trabalho, aumentando a espessura do material somente nas áreas de economia de peso.

Até agora, uma série de metodologias foram utilizadas para atingir estes objetivos. A mais comum envolve a utilização de solda de uma de duas maneiras: a primeira é atingir a espessura extra em um determinado local, anexando uma peça complementar de material a uma face da área envolvida. A segunda é juntar comprimentos de borda a borda com materiais diferentes de igual espessura para alcançar peças em bruto de aparência uniforme, mas com propriedades diferentes em áreas diferentes. De qualquer maneira, o resultado é a produção de peças em bruto soldadas sob medida (TWBs).

Uma abordagem alternativa tem sido a criação de espaços em peças em bruto com composição de material único, mas de espessuras diferentes - e, consequentemente, propriedades localizadas - por meio de um processo de laminagem no qual a folga entre os rolos aumenta ou diminui à medida que a peça de trabalho passa por eles. Mais uma vez o nome diz tudo - peças em bruto laminadas sob medida (TRBS).

Infelizmente, ambas as abordagens têm as suas desvantagens. A soldadura de diferentes peças de material em conjunto produz descontinuidades na peça de trabalho, enquanto que o processo de laminação pode produzir uma zona de transição de espessura excessivamente longa.

Uma abordagem completamente diferente tem sido a utilização de tratamento térmico direcionado para produzir variações localizadas nas propriedades do material. Superficialmente, pelo menos, isso parece muito promissor, uma vez que teoricamente pode alcançar o melhor conjunto desejado de metas para a espessura do material uniforme, variação da propriedade localizada e composição homogênea. No entanto, na prática, o procedimento tem se mostrado difícil de controlar de forma consistente; o aquecimento de um metal tem uma tendência inerente de causar um aumento generalizado em vez de localizado na temperatura.

Explorando um novo tipo de peça em brutoEntão, há alguma outra maneira de alcançar esse conjunto de objetivos ideais? Bem, não exatamente ainda, mas se a pesquisa que está sendo realizada na Universidade de Strathclyde em Glasgow, Reino Unido, cumprir sua promessa, a perspectiva pode se tornar uma realidade em um futuro não muito distante.

A perspectiva realmente emocionante realizada pela I-PAEC, era de produzir peças em bruto sob medida na qual as propriedades variam enquanto a espessura permanece constante

A pesquisa em questão é liderado por Dr. Andrzej Rosochowski do Departamento de projeto, fabricação e Gestão de Engenharia, está explorando o potencial de um processo conhecido como Incremental Equal Canal Angular Pressing (I-PAEC) para produzir um novo tipo de costura de peças em bruto que ele chama de bruto sob medida (TSB).

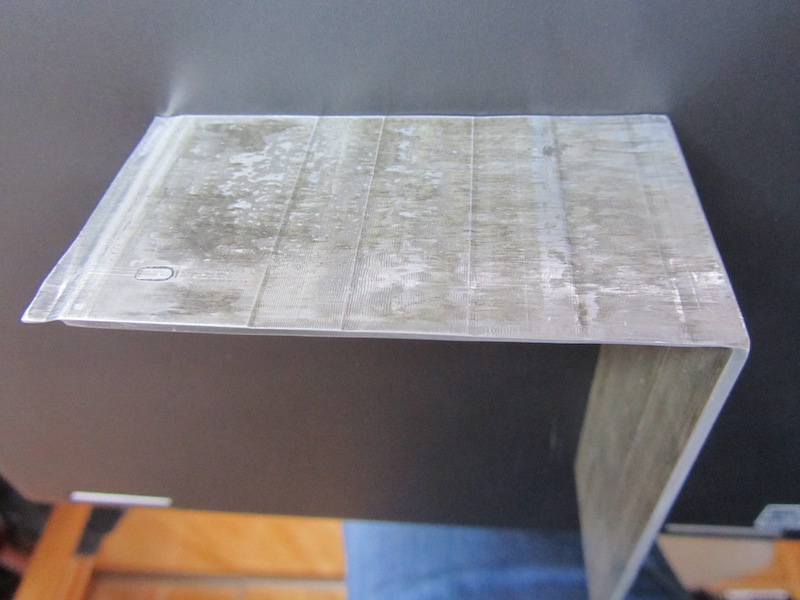

Rosochowski descreve I-ECAP como um "processo de deformação plástica severa" que pode produzir longas barras, chapas e folhas de metal com uma estrutura interna adequada refinada e aumento da força que, no entanto, mantem a ductilidade adequada. Até à data, o processo tem se mostrado eficaz como um meio de criação de folhas de espessura variável em cinco metais diferentes: alumínio, magnésio, cobre, ferro e titânio. Mas ele também está confiante de que ele poderia ser usado para criar peças em bruto de espessura igual mesmo que com dureza e resistência diferentes, de uma forma que combinaria a praticabilidade e a consistência.

Criação de uma estrutura de granulação ultrafinaPAEC Basic, explica Rosochowski, é agora um processo de fabricação bem estabelecido. Ele envolve a utilização de um punção para empurrar um tarugo quadrado ou cilíndrico de metal através de um canal de entrada de perfil constante e, em seguida, através de um ângulo de 90° antes de ser passado através de um canal com o mesmo perfil de saída. A deformação plástica do material é causada por simples corte de uma camada fina ao longo do plano diagonal no cruzamento do canal. O objetivo é criar uma estrutura ultrafina com granulação dentro do metal, na qual um tamanho previamente grosseiro interno é alterado de modo a que todos os grãos possuam menos de um micrômetro de largura.

A fim de alcançar este objetivo, o processo é geralmente repetido várias vezes com o tarugo a ser rodado em torno do seu eixo entre as passagens, para que a alteração nas propriedades do material seja distribuída uniformemente. Em geral, isto oferece a vantagem de ser relativamente simples em tanto suas exigências de equipamento como procedimento em si, mas tem o inconveniente de que, com tarugos curtos, pelo menos, há um pouco desperdício de material porque as extremidades da peça de trabalho serão sub-formadas. É também, conforme nota Rosochowski, impraticável ao empregar o processo para peças de grande comprimento. No caso de barras, por exemplo, afirma que o limite eficaz é alcançado quando a relação do comprimento com a largura é superior a 6:1.

Evolução do processo do PAECEm contraste, I-PAEC é muito mais recente. Ele existe há apenas uma década e as patentes europeias e norte-americanas foram registradas recentemente, em 2012 e 2014 respectivamente. Ambos foram registradas em nome de Rosochowski, embora ele faça questão de salientar que tem trabalhado em estreita colaboração com o professor Lech Olejnik, da Universidade de Tecnologia de Varsóvia na Polônia. Tal como acontece com PAEC convencional, o processo também empurra tarugos através dos canais de entrada e saída com um giro de 90°. A diferença deriva de dois aspectos particulares do processo.

O primeiro é que o material é movido através do processo de uma série de passos em vez de uma única ação, ininterrupta - daí, a descrição do mesmo como "periódica". Além da aplicação da força contra a extremidade posterior do lingote que se move através do processo, a segunda diferença chave é que o I-PAEC envolve mais uma ação de perfuração contra a superfície do tarugo direito no ponto em que ele está ligado através do ângulo de 90° sobre cada uma das partes nas quais o tarugo é interrompido. Esta outra ação afeta todo o processo, não só com seu desempenho qualitativo, mas também a sua flexibilidade.

A força envolvida nesta ação é considerável. No caso do titânio, por exemplo, é cerca de 30 toneladas de força em um ciclo com duração de dois segundos, embora Rosochowski tenha dito que, para aplicações que envolvem materiais de folha fina, um maior desenvolvimento pode facilitar a utilização de forças menores em frequências mais altas.

Como Rosochowski explica, o uso repetido do processo, em uma única peça, em última análise, permite que a estrutura interna do "volume como um todo" envolvido seja alterado se necessário, mas deve permitir a produção de peças em bruto de tanto espessura igual como variada. Uma vez que o principal modo de deformação da peça é um simples cisalhamento, esta é também a origem do termo peças em bruto cortadas sob medida.

Rosochowski diz que ele começou a explorar a ideia uma década e meia atrás, como uma extensão do seu trabalho inicial na área de formação de metal. Ele diz que ficou interessado no potencial de "melhorar as propriedades do metal refinando sua estrutura de granulação". Todos os tipos de possibilidades interessantes em termos de propriedades físicas do material tornam-se possíveis, observa ele, uma vez que o tamanho do grão pode ser reduzido a um nível sub-micro.A ligação entre as duas áreas, acrescenta, é extremamente próxima porque a modificação das propriedades é produzida por um processo de formação de metal que tem o objetivo de forçar o metal sem danificá-lo. Antes do tratamento, a maioria dos metais tem um tamanho de grão interno na gama de 20-300 mícrons.

Mantendo a espessura constanteNos últimos cinco anos, Rosochowski começou a perceber que a abordagem I-PAEC oferecia não só a capacidade de alterar a estrutura de granulação de um material e, portanto, as suas propriedades, mas também a sua espessura. No entanto, a perspectiva realmente emocionante que o processo estendeu era de produzir peças brutas sob medida nas quais as propriedades variariam enquanto espessura permaneceria constante.

Em parte, ele diz, é devido ao fato das peças de espessura uniforme serem inerentemente mais fáceis de processar em um ambiente de produção. No entanto, essa capacidade também ajudaria a maximizar a eficiência de utilização do material, uma vez que as peças em bruto podem ser tão finas quanto possível enquanto continuam a fornecer o necessário grau de força em áreas-chave. O aumento da força inicial do material é considerável. No caso mais extremo, - cobre - Rosochowski diz que o trabalho de laboratório demonstrou que um aumento de até 300% é possível.

Até agora, o trabalho só foi realizado em escala de laboratório, mas Rosochowski diz que agora é tempo para ele explorar as opções para a aplicação desta técnica na indústria. "Estou à procura de parceiros e financiamento na indústria", ele confirma. Ele está certo de que a metodologia básica foi comprovada, pelo menos, para a produção de peças brutas de espessura variável, mas admite que o seu desenvolvimento como um meio de produzir os esboços de diferentes propriedades ainda igual espessura, não é tão avançado. De qualquer forma, a fabricação de automóveis é uma área alvo chave para o desenvolvimento futuro e a aplicação da técnica em uma escala industrial.