Los últimos equipos de metrología multi-sensor pueden ayudar a Control de calidad a acelerar la producción y mantener un nivel de cero defectos que exige el cliente, también superan las pruebas de las aplicaciones de automoción más complejas

Los métodos de medición táctiles y ópticos tienen sus ventajas, pero gracias a su naturaleza complementaria, la combinación de ambos ofrece mejores resultados que cada uno por separado. De hecho, muchos fabricantes de equipos de metrología han llevado este concepto más adelante y han creado plataformas integradas con un tercer sensor, un láser o 'luz blanca'.

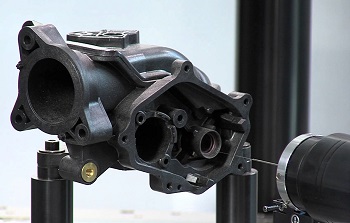

La tecnología de medición multi-sensor permite analizar los procesos más complejos de la industria del automóvil. Por ejemplo, las culatas de los cilindros requieren diversas tareas de medición complejas que han ofuscado a los ingenieros que buscan combinar la eficiencia con la precisión y la fiabilidad en los procesos de metrología.

El asiento de válvula por ejemplo normalmente requiere la medición de su ángulo y posición respecto al vástago de guía, una tarea que parece más sencilla de lo que es. Para empezar los asientos de válvula son minúsculos y normalmente tienen forma cónica. Teniendo esto en cuenta, una máquina convencional de medición de coordenadas (CMM) no solo es incapaz de obtener los suficientes datos para generar un conjunto de datos preciso del cono, también tiene dificultades de acceso.

Medición flexible

Tradicionalmente la mayoría de fabricantes de automóviles utilizan sistemas de calibración específicos. Sin embargo este sistema resulta costoso y además es poco flexible. En consecuencia, cada vez más fabricantes de trenes de potencia están adoptando las mediciones multi-sensor.

La aplicación en cabezales de cilindros ya mencionada permite a una sonda láser de un sistema de medición multi-sensor OGP escanear la cara del asiento de la válvula en varias posiciones para obtener una medición precisa del cono. Luego se puede utilizar una sonda de cámara para medir la forma del agujero del asiento, y se puede utilizar una sonda táctil para alcanzar el vástago de la válvula. Todos los sondeos se realizan en una única plataforma que garantiza un proceso rápido. De hecho, la programación y el GR&R (repetición y reproducción de calibración) se puede completar en entorno a tres horas para estas aplicaciones. Se trata de una gran ventaja en comparación con las semanas e incluso meses que se requieren para diseñar, producir y encargar un conjunto de sensores específicos.

Las máquinas OGP permiten comunicarse con un PLC para cargar y descargar componentes en una línea de producción para cumplir con las necesidades del flujo de trabajo en el sector del automóvil. Este aspecto es fundamental. Las tecnologías de medición actuales en un sistema multi-sensor pueden mejorar la eficiencia con una mayor producción y menos descartes aunque debe estudiarse posición del sistema en el flujo de trabajo de producción para aprovechar al máximo las ventajas.

Además de las culatas, el conjunto del área de tren de potencia está plagado de mediciones complejas que se benefician de las mediciones multi-sensor. Entre las piezas que se benefician de esta tecnología se incluyen los pistones, aros de los pistones, bielas, cojinetes y cámaras de turbulencia,a entre otras muchas.

Soluciones fiables y económicas

Las últimas tecnologías de medición multi-sensor ofrecen a los ingenieros de calidad formas de medición eficientes, fiables y económicas para medir piezas de automóvil complejas. En combinación con el vídeo y las sondas láser, se puede integrar un conjunto completo de sondas Renishaw en una máquina OGP, incluidas las sondas de escaneado SP25 y las versiones PH10 de punto único y disparador táctil. El primero adquiere automáticamente puntos de datos entre los puntos de inicio y final definidos por el usuario, con indiferencia de la complejidad de superficie, incluso cuando el sistema no tiene un conocimiento previo de la ruta entre esos puntos. El segundo permite un acceso ampliado a las características de difícil acceso. Todas las sondas se calibran entre sí y trabajan en un mismo marco de referencia para garantizar la facilidad de uso a los operarios del sistema.

Uno de los usuarios de la tecnología multi-sensor OPG es CS Precision en Southend, Reino unido, donde un puente móvil SmartScope 500, un centro de medición 3D con un cuarto eje rotativo, ha permitido a la empresa aumentar el volumen de las mediciones múltiples a unas dimensiones de 500mm x 450mm x 200mm. La máquina OGP de CS Precision ha demostrado ser capaz de realizar las mismas tareas en 30 minutos donde una máquina CMM tardaría una hora o más.

El dispositivo de medición multi-sensor VideoCheck de Werth está ayudando a Kleiner Stanztechnik, Alemania ha verificar su utillaje

El dispositivo de medición multi-sensor VideoCheck de Werth está ayudando a Kleiner Stanztechnik, Alemania ha verificar su utillajeCS Precision afirma que el éxito de la máquina OGP está complementado por la estabilidad del software, que resulta crítico en la comprobación de piezas con entorno a 150 dimensiones. Debido a la complejidad de algunas piezas, la rutina de medición requiere cuatro o cinco puntos de referencia o datación. Sin embargo, con la nueva máquina esto se puede alcanzar sin necesidad de mover la pieza.

Detección temprana de defectos

Es similar el caso de Stanztechnik de Phorzheim, Alemania, una máquina de medición multi-sensor VideoCheck HA ayuda a verificar el utillaje necesario para la producción de una gama de componentes con micro-estampaciones, resortes, paneles e incluso piezas de malla estampadas para clientes del sector del automóvil.

La empresa se centra en la detección de desviaciones lo antes posible, sin esperar a que la pieza esté en la línea y lista para su aplicación. Por lo tanto, Kleiner comprueba cuidadosamente la forma del electrodo, los insertos de molde y punzón mientras se producen.

La sonda VideoCheck HA 400 tiene un rango de medición de 400mm x 400mm x 200mm y se encuentra en el taller de utillaje. Las tolerancias del utillaje y sus componentes son de micrones, mientras que los componentes estampados tienen tolerancias de centésimas de milímetro. La precisión de medición (expresada como la incertidumbre de medición) debe ser siempre por lo menos un orden de magnitud – o por lo menos un factor de cinco – mayor que la tolerancia de la característica.

Para seguir esta norma y ofrecer por lo tanto resultados de medición significativos para los departamentos de producción o desarrollo en medidas correctivas, Kleiner optó por la versión HA (alta precisión, high accuracy) de la máquina VideoCheck de Werth. La máquina HA tiene un diseño mecánico estable de granito con cojinetes de aire especiales, escalas de resolución extremadamente alta y medidas de diseño para evitar la histéresis. Esto permite resultados de medición con una imprecisión inferior a 1µm, y una capacidad de reproducción de unas decenas de micrón.

Los técnicos de medición en Kleiner han optado por un paquete de varios sensores: el sensor de procesamiento de imagen con un sensor láser integrado, así como la sonda Nano Focus Probe (NFP) y la patentada Werth Fibre Probe (WFP). Un eje rotativo adicional permite girar la pieza a cualquier posición, la habilidad de realizar movimientos rotatorios permite escanear los componentes con el NFP desde cualquier ángulo.

Medición de rugosidad y ondulación

Otro desarrollo interesante en sensores en el mercado es el Zeiss Rotos. Este dispositivo permite a los usuarios medir la rugosidad y ondulación de los componentes del tren de potencia (cumpliendo los estándares industriales) en una única máquina CMM. Por lo tanto, ya no es necesario transferir las piezas del tren de potencia a un instrumento específico de medición de superficie.

En lugar de fijar la pieza en un instrumento de aguja de contacto, Zeiss Rotos se utiliza a través de la interfaz de carga de la aguja en el sensor de la máquina CMM bajo un control completo CNC. La ventaja es que se tardan tan solo unos segundos respecto a los varios minutos que se requerían anteriormente. Adicionalmente, el sensor cuenta con un eje rotatorio/basculante que puede girar 360°, mientras que el sensor puede bascular perpendicularmente en un rango de 160°.

Además, los datos de medición de Zeiss Rotos se transmiten vía Bluetooth a la computadora de análisis. Los

datos se importan al software Zeiss Calypso y se pueden exportar con otros datos de medición en un

informe estándar.

La tecnología de sensores está marcando la capacidad de los dispositivos de medición modernos, la empresa Hexagon Metrology ratifica esta afirmación, han desarrollado una aplicación para detectar cuotas en carrocerías de automóviles y otras piezas con la ayuda de la tecnología robótica, especialmente la de Comau. La solución es simple, Hexagon ha aplicado un sensor de fotogrametría a un robot que opera directamente en la línea.

Hasta ahora, las empresas podían realizar la comprobación de calidad y las mediciones en carrocerías, paneles y piezas de dos maneras. La primera es utilizar dispositivos como calibradores pie de rey o túneles de percepción (túneles en los que se posicionan los sistemas de visión). Para realizar mediciones más precisas, podían utilizar una máquina de medición con un brazo horizontal (que se dobla en el caso de las carrocerías) mediante el cual se miden las piezas con precisión de manera táctil y óptica. Sin embargo, el problema de estas soluciones es el tiempo que requieren, son demasiado lentas para las muy repetitivas líneas de producción de automóviles.

Para resolver este problema Hexagon Metrology decidió confiar en la robótica. Los robots son rápidos, pero no son capaces de garantizar la precisión de medición necesaria en una carrocería que tiene tolerancias de tan solo unas décimas de milímetro.

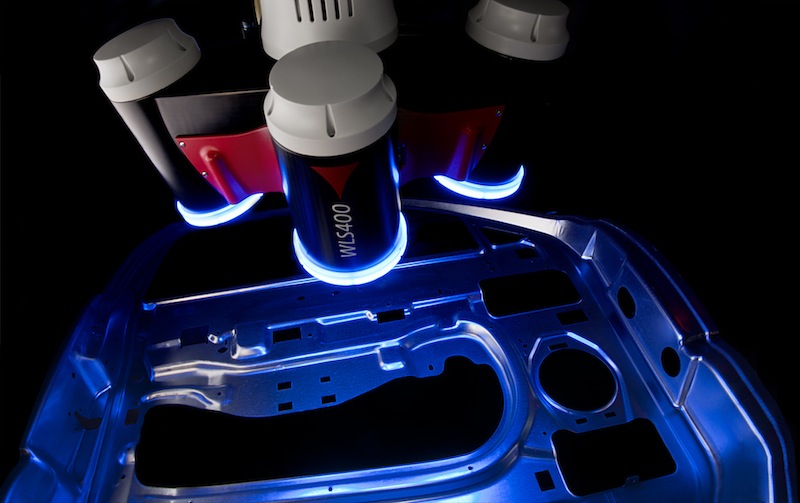

Hexagon ha desarrollado un sistema de luz blanca que toma fotografías en 3D mediante la combinación de tres lentes

Hexagon ha desarrollado un sistema de luz blanca que toma fotografías en 3D mediante la combinación de tres lentesLa velocidad del robot es crítica en esta fase. La máquina se mueve rápidamente de un punto a otro de la trayectoria necesaria para capturar todas las imágenes para la reconstrucción del objeto. Es capaz de recoger una gran cantidad de datos en tan solo unos segundos. Y lo que es más importante, la computadora que recibe los datos puede descartar las imágenes redundantes o innecesarias y reconstruir la pieza con precisión y rapidez.

Esta solución resuelve el problema de la velocidad, pero la precisión sigue siendo todavía un reto. Por cada ciclo de medición, se debe recalibrar el sistema de sensor/robot con calibradores de pie de rey que se han colocado anteriormente en la estación de medición y en combinación con otros colocados en la carrocería. De esta manera el sistema se adapta y reinicia con cada nueva carrocería, lo que evita el riesgo de una imagen imprecisa y por lo tanto una medición imprecisa. Además, el sistema es capaz de tomar fotografías con un tiempo de exposición de centésimas de segundo, lo que significa que el conjunto de la imagen es preciso y evita el riesgo de ser borroso.

El sistema diseñado por Hexagon Metrology con la ayuda de robots Comau realiza todas las actividades necesarias en tan solo 60 segundos. La flexibilidad de los movimientos del robot coloca el sensor en posiciones que son tradicionalmente casi imposibles de alcanzar. Hexagon está instalando esta solución en las fábricas del Grupo Fiat.