À medida que as instalações de produção crescem em complexidade através da interconexão de capacidades cibernéticas físicas e humanas, os fabricantes de automóveis estão enfrentando riscos de segurança adicionais ao lado de novas possibilidades A fabricação automotiva está entrando para o que Christian Dunckern, diretor do Sistema de Produção do Grupo BMW, Planejamento, Engenharia de Ferramentas e Engenharia de Plantas, chama "a época dos dispositivos inteligentes e digitalização", durante a qual robôs modernos, dispositivos inteligentes e exoesqueletos apoiarão os funcionários "como parte direta do ambiente de trabalho do pessoal". De acordo com a Dunckern, este cenário de fabricação em desenvolvimento fornece "uma crescente gama de opções para avançar o sistema de produção". No entanto, também cria desafios para a segurança à medida que os limites entre homem e máquina literalmente desaparecem.

A fabricação automotiva está entrando para o que Christian Dunckern, diretor do Sistema de Produção do Grupo BMW, Planejamento, Engenharia de Ferramentas e Engenharia de Plantas, chama "a época dos dispositivos inteligentes e digitalização", durante a qual robôs modernos, dispositivos inteligentes e exoesqueletos apoiarão os funcionários "como parte direta do ambiente de trabalho do pessoal". De acordo com a Dunckern, este cenário de fabricação em desenvolvimento fornece "uma crescente gama de opções para avançar o sistema de produção". No entanto, também cria desafios para a segurança à medida que os limites entre homem e máquina literalmente desaparecem.

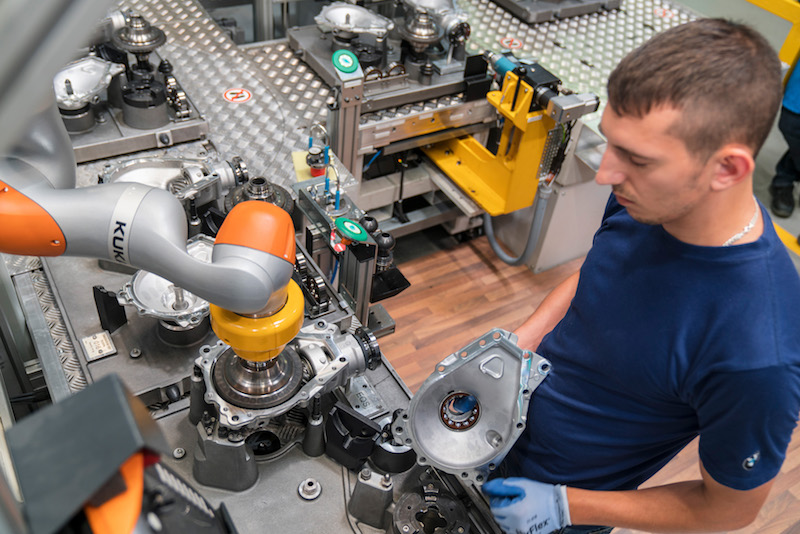

Um elemento da estratégia de modernização da fábrica da BMW, anunciado em março de 2017, é um maior uso de robôs leves que trabalham ao lado dos humanos, o que aumentará de 40 para 60 em meados deste ano. Além das tarefas que exigem um alto nível de precisão, as máquinas cuidarão de tarefas extenuantes e repetitivas, portanto, aliviarão o peso ergonômico para os trabalhadores - mas também aumentando os riscos de segurança.

No entanto, a BMW já possui alguma experiência nessa área, tendo instalado seu primeiro robô, "Miss Charlotte", em 2013, em Spartanburg, Carolina do Sul, para o isolamento dos portos. Exemplos mais recentes da Alemanha incluem um robô em Leipzig que aplica adesivo para janelas e outro em Dingolfing que levantam e instalam engrenagens cônicas. Na ausência de cercas de segurança tradicionais, os sensores são usados para parar o robô caso contato seja feito com qualquer obstáculo, incluindo um trabalhador. Um projeto na unidade de instalação de transmissão em Regensburg, na Alemanha, mostrou ainda que a cooperação direta com o homem e a máquina é possível com robôs industriais de grande escala, usando salvaguardas similares.

"Estamos convencidos de que, no futuro, novos sistemas de sensores sem contato baseados em coisas como ultrassom ou radar intensificarão a cooperação entre humanos e robôs de assistência" – Henning Loeser, Audi

O OEM companheiro alemão Audi também lista a colaboração humano-robô como um elemento-chave no seu conceito Smart Factory para produção futura. Dois anos após a instalação de um robô de adesivos em uma das oficinas de carroceria da Inglostadt em 2013, a Audi implementou a primeira colaboração humano-robô do grupo Volkswagen na montagem final quando introduziu a máquina 'PART4you' na mesma instalação para a transferência de tanques de expansão de refrigerante de caixas à agentes humanos.

O OEM já implementou nove projetos de robôs humanos em produção em série, e de acordo com Henning Loeser, diretor do Audi Production Lab, cinco mais são esperados até o final de 2017. "Os usos variam desde ajudar na aplicação confiável de adesivo para suportar operações de junção monótonas até reduzir a tensão em trabalhos com posições não ergonômicas do corpo", diz ele. "Os primeiros robôs já estão trabalhando lado a lado, realizando tarefas de medição e inspeção em produção contínua".

Loeser explica que as medidas de proteção para o pessoal dependem da aplicação específica, mas vão desde cortinas de luz sem contato e scanners a laser com áreas de segurança programáveis até a sensibilidade tátil nos próprios robôs."Especialmente neste último caso, no entanto, todo o ambiente de produção deve ser levado em consideração. Isso significa, por exemplo, que qualquer ponto e borda afiada em componentes e pinças devem ser arredondados ou cobertos", afirma.

Sick's C4000 is an example of advanced light-curtain technology

Sick's C4000 is an example of advanced light-curtain technologyIluminando a segurança da produção

À medida que os fabricantes de veículos introduzem mais equipes de robôs humanos em suas fábricas, fornecedores de sensores, como Sick, podem esperar uma recuperação da demanda de soluções de alta tecnologia para proteger o pessoal. Martin Kidman, especialista em produtos para segurança de máquinas no Sick UK, explica que, embora as barreiras físicas como cercas e portões ainda sejam usadas em situações nas quais as peças podem ser emitidas ou os tempos de parada são longos, as medidas de segurança mecânica tendem a diminuir os processos e são "propensas a se desgastar e rasgar". Em contrapartida, as tecnologias mais avançadas, como as cortinas de luz, podem facilmente respnder aos requisitos de segurança em áreas onde os operadores e os trabalhadores de manutenção precisam de acesso regular, enquanto os scanners a laser são frequentemente usados para impedir que uma máquina inicie quando um humano está dentro de uma célula robô.

Tendo sido introduzido na década de 1950, as cortinas de luz não são uma nova tecnologia, mas Kidman diz que elas percorreram um longo caminho desde os tempos em que foram limitadas pelo tamanho, alcance, tempo de resposta, versatilidade e configuração, e agora são "uma ferramenta sofisticado de segurança versátil que também facilita a produtividade em processos de fábrica contínuos e automatizados". A tecnologia de infravermelhos aumentou a sua amplitude para mais de 70 metros ao mesmo tempo em que as próprias unidades tornaram-se menores e mais compactas. "Os tempos de resposta também são muito melhores com saídas de transistor em vez de relés eletromecânicos", afirma Kidman.

As funções integradas agora incluem: obturação, nas quais certos feixes são desligados para permitir que dispositivos elétricos permanentes quebrem a cortina de luz; codificação de feixe para impedir que duas cortinas interfiram entre si; ultrapassando/anulando, suspendendo temporariamente a função de segurança; e silenciar, diferenciar entre pessoas e objetos e, portanto, permitir a passagem de material enquanto fornece proteção de acesso.

Iluminação de cortinas de luz e lasers

Os próprios produtos da Sick exemplificam os desenvolvimentos mais recentes, que se concentram em permitir maior flexibilidade na operação de fabricação sem comprometer a segurança ou a produtividade. Por exemplo, Kidman descreve o C4000 como uma cortina de luz "inteligente" com "ampla funcionalidade lógica integrada", o que significa que ele pode executar múltiplas tarefas de proteção seletiva sem scanners de laser, sensores de proximidade ou relés de segurança adicionais. A proteção dinâmica é usada para diferenciar objetos complexos na área e outros itens ou pessoas em situações em que o material deve passar por uma área perigosa. O C4000 foi lançado em 2000 e um produto com o nome de seus múltiplos feixes de luz, o M4000, foi introduzido em 2005, mas a gama de produtos da Sick se diversificou para atender a muitos ambientes de produção diferentes.

O produto mais recente da empresa, lançado nos últimos meses, é o Safe Portal Solution, que usa tecnologia de scanner a laser. Operando até quatro campos de proteção simultâneos de dois scanners instalados verticalmente, o equipamento oferece alta flexibilidade, segurança bidirecional e proteção contínua, apesar de ter uma pegada menor e menos componentes do que uma cortina de luz convencional.

Como no Sick's Safe Portal Solution, lasers podem ser usados para proteger o pessoal – e a produtividade

Como no Sick's Safe Portal Solution, lasers podem ser usados para proteger o pessoal – e a produtividadeDe acordo com Kidman, também oferece vantagens em cenários de muting. Uma vez que uma cortina de luz é ignorada durante o silenciamento e, portanto, permitirá que um humano não seja detectado, as barreiras físicas geralmente são usadas como proteção extra, mas isso limita o processo de fabricação a uma variante. Em contraste, Kidman explica: "Um scanner a laser de segurança pode mudar seu campo para um silêncio que pode seguir o contorno de um carro. É programável e contornos múltiplas - 64 - podem ser configurados dentro de um scanner para mudar automaticamente de acordo com o produto que passa."

Possíveis aplicações da Safe Portal Solution incluem a transferência de carrocerias, motor e conjuntos de motor e transmissão em veículos guiados automatizados ou o transporte de peças e subconjuntos através de paletes em transportadores. Uma vez que o produto é tão novo, ele ainda não foi instalado em nenhuma instalação de OEM, mas, dada a multiplicidade de benefícios, esta situação certamente mudará em breve.

Enquanto isso, os fabricantes de veículos têm suas próprias visões para o progresso na segurança da produção. Loeser da Audi diz: "Estamos convencidos de que, no futuro, novos sistemas de sensores sem contato baseados em coisas como ultra-sonografia ou radar intensificarão ainda mais a cooperação entre humanos e robôs de assistência. É por isso que também estamos cooperando nesses tipos de projetos de pesquisa e observamos os desenvolvimentos de forma muito próxima.

A revolução Indústria 4.0, que está começando a transformar a fabricação automotiva através da interligação de sistemas cibernéticos e físicos, inevitavelmente resultará em maiores volumes de inundações de dados por meio de fabricantes de veículos e fornecedores. Embora isso ofereça grandes oportunidades para impulsionar a flexibilidade e a produtividade, e a segurança, também representa desafios em termos de gerenciamento de informações.

Especialista no campo, a Rockwell Automation concebe esse complexo ambiente de produção como "The Connected Enterprise". "Você pode coletar - e temos, por muitos anos - toneladas de dados. Mas o que fazemos com todos esses dados, como podemos gerenciá-lo?" Perguntou George Schuster, gerente de desenvolvimento de negócios e especialista em segurança funcional da TÜV na Rockwell. "Inicialmente, estávamos trabalhando na parte de conectividade e essa infraestrutura é largamente estabelecida. O próximo passo é a capacidade analítica de correlacionar dados para eventos específicos no piso da planta ".

"Há tantos conjuntos de dados que as pessoas estão considerando hoje como valiosos e a segurança geralmente não é a primeira que aparece", ele admite. "Produtividade bloqueio/parada, OEE [eficácia geral do equipamento] e qualidade - estes parecem estar no topo da lista da maioria dos fabricantes. Mas a segurança está realmente começando a surgir como outro KPI [indicador de desempenho chave] e um valioso conjunto de dados a partir do piso da fábrica". Ele diz que os motivos subjacentes são que tais dados fornecem informações sobre o tempo de inatividade e o uso indevido de sistemas em diferentes aplicações, mudanças e plantas na rede de produção; Além disso, ajuda as empresas a documentar e melhorar a conformidade, bem como a validar sistemas ao longo de seu ciclo de vida.

Medir a frequência real e a duração das interrupções da cortina de luz em relação às taxas esperadas pode fornecer informações sobre o que realmente acontece no piso da planta, conforme ilustrado pelo software da Rockwell

Medir a frequência real e a duração das interrupções da cortina de luz em relação às taxas esperadas pode fornecer informações sobre o que realmente acontece no piso da planta, conforme ilustrado pelo software da RockwellPor exemplo, coletar dados sobre a interrupção de uma cortina de luz permite que um fabricante compare a frequência e a duração reais com as taxas esperadas e, em seguida, investigue a causa de quaisquer anomalias. Um valor alto pode indicar mau uso ou violações perigosas por parte do pessoal, enquanto um valor baixo pode indicar uma falha na realização de verificações, falhas de dados ou a ignorância de protocolos de segurança. "Essa é uma bandeira vermelha acenando, para dizer que precisamos descobrir a causa raiz", diz ele. "Ele inicia um processo investigativo para determinar por que essa freqüência está tão acima ou abaixo da freqüência da intenção de design". Uma vez que Schuster menciona que outro avanço tecnológico será a autenticação biométrica do pessoal e a adaptação do comportamento da máquina a competências individuais - uma medida de segurança adicional - parece possível que detalhes sobre "quem" e, portanto, "por que" poderiam ser adicionados ao "o que","ond" e "quando ocorrem tais anomalias", embora dependa de quais sistemas seriam autenticados.

Embora não desejem colocar um prazo no surgimento completo da 'The Connected Enterprise', uma vez que as empresas estão progredindo sob diferentes velocidades, Schuster diz que três condições principais estão agora em vigor: a implementação de infraestrutura baseada em Ethernet; reconhecimento da relação entre segurança, além de seu papel na gestão do risco global; e a evolução das ferramentas analíticas para dar sentido aos dados. "Essas são três coisas cruciais, as quais eu nunca havia visto convergir até hoje", conclui.