Las innovaciones en utillaje y la colaboración con proveedores están resultando críticas para obtener una ventaja competitiva en los talleres de mecanizado automotriz de todo el mundo

La planta de motores de Ford en la británica Bridgend produce 750,000 motores de gasolina al año y ha iniciado una asociación con la marca de fresadoras Mapal para que la empresa alcance sus objetivos de producción y precisión en los componentes críticos del motor. Para facilitar esta tarea, Mapal ha designado al ingeniero Wayne Keepins permanentemente en la planta. “Estamos comprometidos en ayudar a Ford para que alcance sus objetivos y mejore la productividad y reduzca los costes interanuales en un 10-15%”, comentó Keepins.

La planta de motores de Ford en la británica Bridgend produce 750,000 motores de gasolina al año y ha iniciado una asociación con la marca de fresadoras Mapal para que la empresa alcance sus objetivos de producción y precisión en los componentes críticos del motor. Para facilitar esta tarea, Mapal ha designado al ingeniero Wayne Keepins permanentemente en la planta. “Estamos comprometidos en ayudar a Ford para que alcance sus objetivos y mejore la productividad y reduzca los costes interanuales en un 10-15%”, comentó Keepins.

Al igual que la mayoría de los motores modernos, los sistemas tractores de Ford son bloques ligeros de aluminio con apliques de hierro sinterizado presionados sobre los orificios para soportar las piezas de desgaste móviles, gran parte de los productos de Mapal se aplican al fresado del bloque motor y a aplicaciones de mandrilado. La empresa de utillaje indica que para superar este reto ha desarrollado soluciones de perforación multifase a medida.

Aumentando la productividad mediante la combinación de utillaje “Para mejorar la eficiencia, productividad, vida útil y reducir costes, tenemos que ir más allá que la sustitución de las anteriores mandriladoras, tenemos que diseñar conceptos completamente nuevos", comenta Keepins. “Un ejemplo es el mecanizado de los asientos de válvulas en la línea de motores de 1.5 y 1.6 litros. El proceso anterior se basaba en tres herramientas de insertos indexables para realizar cuatro procesos. Los procesos incluyen el mecanizado de la curva de garganta en los puertos de admisión, el semiacabado del asiento de válvula de admisión, pilotaje de la guía de válvula y el acabado del asiento de válvula y la guía. Ahora hemos desarrollado una nueva combinación de maquinaria que ha reducido el proceso de tres herramientas a dos, ha reducido los costes, los tiempos de configuración y ha mejorado la productividad".

[sam_ad id=17 codes='true']

La eliminación del material en una única pasada elimina la necesidad de una herramienta adicional para la curva de garganta y el asiento de válvula, comenta Mapal. La nueva herramienta combinada reduce el tiempo de ciclo de 64 segundos a 34 segundos, los tiempos de ajuste de la máquina de corte se reducen en un 30% y se realizan 800 cambios de herramienta menos al año.

Se han desarrollado otras herramientas para resolver las dificultades inherentes en el mecanizado del bloque motor. En la línea del motor JLR V8, el proceso de perforación del cigüeñal estaba reteniendo virutas en los cojines de guía de la perforadora mientras que la parte trasera de la herramienta se estaba contaminando con partículas de viruta. Para solucionar este problema, Mapal desarrolló un proceso de dos herramientas para sustituir el proceso con tres herramientas. Al eliminar la herramienta de mandrilado para desbaste y el mecanizado de un lado del bloque, el proceso de dos herramientas reduce el consumo de plaquitas y aumenta la vida útil de la herramienta en 52,000 libras anuales (64,000 dólares).

Esto se debe en gran medida a que la nueva herramienta requiere cuatro plaquitas en lugar de ocho, un ahorro potencial del 50%. La línea, que produce 145,000 motores anuales, también se ha beneficiado de la mayor precisión de mandrilado y mejor acabado de superficies, ha mejorado la producción por hora de la máquina y también reduce los tiempos de cambio.

Desbaste y acabado Dentro de las innovaciones en fresado, otro especialista en herramientas de corte, Sandvik Coromant, ha introducido una fresa de superficies para el desbaste de la carcasa del turbocompresor. El principal reto de desbastar las carcasas del escape del turbocompresor es la forma compleja de estos componentes de finas paredes y su compleja fijación, por lo que es un proceso sujeto a vibraciones. La geometría positiva del fresadora de superficies M612 Sandvik Coromant tiene la capacidad de proporcionar un corte más suave al eliminar vibraciones. De esta forma consigue tasas mayores de eliminación de metal.

“El acero inoxidable es cada vez más popular en las carcasas de turbocompresores en lugar del hierro colado, debido a una mayor resistencia a la temperatura de los gases de escape de hasta 1,300°C, también tiene una mayor resistencia a la corrosión”, comenta Jacques Gasthuys, ingeniero de aplicaciones automotrices en Sandvik Coromant.

“Cada año se producen entorno a 50 millones de turbocompresores – de hierro colado y acero inoxidable – pero el coste de mecanizado es hasta 20 veces superior para el acero inoxidable y estos procesos también destacan por la reducida vida útil de las plaquitas y el desgaste irregular. Teniendo esto en cuenta, nuestro objetivo ha sido desarrollar una máquina de corte resistente para reducir los costes por componente”.

En un proyecto para un cliente con plaquitas de grado GC4240, el uso de la cortadora M612 permitió aumentar la velocidad de husillo de 212 rpm a 273 rpm, la velocidad de corte se aumentó de 70m/min a 90m/min y la tasa de alimentación aumentó de 0.13mm/rev a 0.18mm/rev. Con la misma profundidad de corte de 2.5mm, el resultado de los ensayos mostró que la fresadora de superficie M612 reducía el tiempo de mecanizado por componente en un 27% y la vida útil de la herramienta aumentó en un 172%.

Un ejemplo son los insertos de torneado en duro CBN de la nueva serie 'híbrida' de Sumitomo Electric Hardmetal. Ambos híbridos de SumiBoron, el grado de precisión BNC2010 y el más genérico BNC2020, cuentan con revestimientos micro-estructurados multi-capa de alta resistencia al desgaste y al calor en plaquitas de polvo sinterizado CBN con un sustrato que incorpora un ligante de carbonitruro. Además, la empresa ha desarrollado una nueva serie de rompevirutas ‘Break Master’, N-FV, N-LV para el acabado de acero endurecido y N-SV para mejorar el control de viruta al desbastar la capa carburizada.

En ensayos comparativos entre insertos convencionales y los insertos CBN revestidos en el torneado en duro del árbol de transmisión, los insertos BC2010 mejoraron la vida útil de la herramienta en un 230%. Además, al aplicar BC2020 al torque de juntas de velocidad constante, que incluyen corte interrumpido en el ciclo de mecanizado, la vida útil del utillaje aumenta en un 150%.

Como resultado de estas mejoras, los usuarios obtienen una ventaja de mayor productividad de estrategias operativas sobre 45HRc y por lo tanto eliminan los procesos EDM y de rectificado. De hecho, por encima de grados 55HRc, se considera que los CBN son las únicas herramientas de corte que pueden sustituir los procesos de rectificado convencionales.

Entonces, ¿por qué no extender el uso de CBN a micro-barras de mandrilar? Las series BSME y SEXC de Sumitomo están diseñada para orificios de hasta 2.5 mm de diámetro en materiales endurecidos. En recientes ensayos de taladrado de acabado de orificios de 7.1 mm en componentes automotrices endurecidos mediante el uso de refrigerantes de emulsión, el uso de los insertos SEXC indexables de grado BN2000 de Sumitomo aumentaron el número de piezas producidas en más del 400% hasta 2,700. La velocidad de corte era de 156m/min (7,000 rpm), y la tasa de alimentación de 0.03 mm/rev con una profundidad de corte de 0.1 mm.

Utillaje para mecanizado continuo Al margen del mecanizado, el uso de las herramientas de corte adecuadas es igualmente importante cuando se trata de producir fijaciones. Así lo demuestra el contratista británico Formagrind que recientemente ha obtenido un gran contrato automotriz que le ha llevado a invertir en dos centros de mecanizado Hurco VMX30Mi y en nuevas innovaciones de utillaje de Mitsubishi Materials.

“Hemos adquirido 100 fijaciones de titanio complejo, cada una de ellas consta de un soporte y placas superiores correspondientes para fijar ensamblados de PBC electrónicos durante su producción y el ensamblado final", explica el director gerente Mike Couser.

“Primero necesitábamos dos nuevos VMC para tener una mayor capacidad de mecanizado y luego necesitábamos una producción desasistida consistente. Aquí es donde nos ayudó Mitsubishi con sus fresas de acabado de metal duro".

La placa base y la correspondiente placa superior que sujetan los ensamblado electrónicos automotrices inicialmente requerían un tamaño de lote de 105 bases y 160 placas cobertoras. Con más de 14 horas de mecanizado para cada base y 1 hora y 50 minutos para cada placa cobertora, Formagrind comprendió que necesitaban tener en funcionamiento su máquina 24 horas al día, siete días a la semana, durante casi dos meses. El factor clave para la producción desasistida son las máquinas de corte.

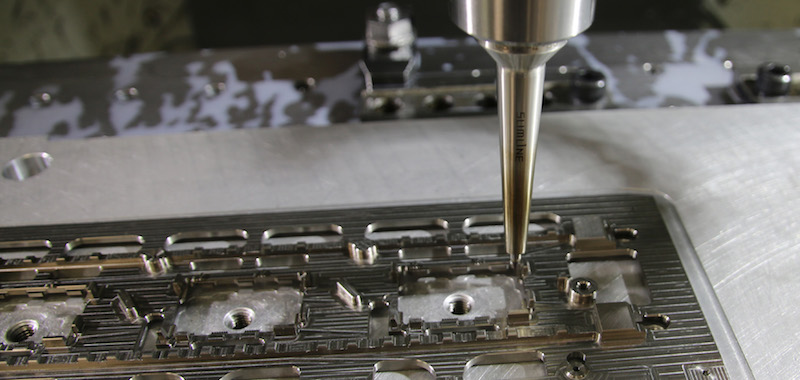

Formagrind desarrolló una fijación para sujetar y mecanizar dos placas base de 300mm x 200mm x 9.5mm al mismo tiempo. Las placas de titanio de grado dos se mecanizan en primer lugar con un fresadora de acabado de metal duro de Mitsubishi de 8 mm de diámetro con una profundidad de corte de 4.5 mm con una solapación de 1.2 mm y una tasa de alimentación de 1400 mm/min. Después de dos horas de mecanizado continuo, la herramienta de 8mm se cambia por una fresadora de acabado de 4 mm y 3 mm para el mecanizado restante de acabado.

Una vez completadas la superficie y los detalles correspondientes, Formagrind utilizó fresadoras de acabado VQ de 2 mm, 3.5 mm y 4 mm para el mecanizado de desbaste y acabado, que anteriormente se cortan con inyección de agua antes del mecanizado para reducir el tiempo en máquina. Para los detalles más pequeños, se utiliza una fresadora de acabado MS2-SLB de 0.5 mm de diámetro. El tiempo total de mecanizado de nueve horas para la superficie superior de ambas piezas aumenta la vida útil de la herramienta.

"Para nosotros, la capacidad de trabajar sin asistencia humana durante un largo periodo es crucial... Para ello cambiamos el utillaje después de cada pareja de bases aunque no se note el desgaste después de 14 horas de mecanizado" - Mike John, Formagrind

“Colaboramos con Mitsubishi desde el principio y nos recomendaron las fresadoras de acabado VQ para la mayoría de operaciones en la placa base", comenta el jefe de planta Mike John. "Para nosotros, la capacidad de trabajar sin asistencia humana durante un largo periodo es crucial. No podemos permitirnos que una herramienta se rompa a mitad de ciclo, ya que podría dañar las piezas y afectar al utillaje en las demás secuencias. Por ello cambiamos el utillaje después de cada pareja de bases aunque no se note el desgaste después de 14 horas de mecanizado".

Para las demás fijaciones superiores, Formagrind creó una fijación para mecanizar diez guías en una única configuración. En las guías superiores, la primera fase de mecanizado se realiza con la fresadora de acabado serie VQ con una profundidad de corte de 4.5mm. Nuevamente, después se aplica la fresadora de acabado VQ de diámetros de 3 mm, 3.5 mm y 4 mm para el resto de mecanizado y fresado de cajeras, con la serie de cuello largo VFH con un radio de 0.5 mm y hélice variable aplicada al acabado de detalles.

Durante este proceso, la fresadora de acabado VQ de 3.5mm tenía un tiempo de marcha de 55 minutos y no se cambió en todo el proyecto, lo que demuestra una vida útil de 550 minutos en el titanio. Además, la herramienta de desbaste de 6 mm realiza un desbaste de 4,5 mm de profundidad en todo el lote, lo que proporciona 20 horas de mecanizado incluso en estos parámetros de prueba.

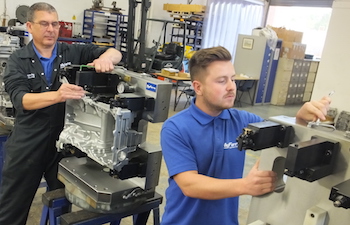

Hyfore ha suministrado 54 fijaciones a medida a Amtek Group, que cuenta con una fundición de piezas de aluminio

Hyfore ha suministrado 54 fijaciones a medida a Amtek Group, que cuenta con una fundición de piezas de aluminioHyfore ha colaborado con los ingenieros de producción de Amtek para crear fijaciones a medida desde cubos y bloques a fijaciones de multipieza para utilizar en centros de mecanizado horizontales de único husillo. Adicionalmente, Hyfone suministra fijaciones de cuatro ejes de tipo placa para su uso en centros de mecanizado verticales de uno y dos husillos. Todas las fijaciones se sujetan hidráulicamente.

La rigidez y replicabilidad son criterios clave en el mecanizado, colocando la presión sobre las fijaciones, especialmente para los componentes más grandes como los cárteres. Las dimensiones de todos los componentes mecanizados están dentro del sobre de mecanizado de 500 mm y gran parte de las operaciones conllevan el mandrilado, fresado y mecanizado de ángulo compuesto.

“Siempre colaboramos con Hyfore en las fases iniciales", comenta el ingeniero de producción Jeff Marshall. “Una vez tenemos la especificación de la fundición, ellos diseñan y ensayan el prototipo antes de la fase de una fijación de producción. “Siempre intentamos optimizar la capacidad de nuestro taller de mecanizado, por lo que es importante que haya confianza entre las dos partes, como es el caso".