A maior fábrica da Fiat Chrysler no mundo já melhorou a sua oficina de prensa e sala de montagem, mas está se expandindo ainda mais com a construção de uma nova oficina de pintura que estará operacional em 2016

Quase uma cidade em si, Fiat Betim cobre 829.700 m² de 2.48m m² de terra no Estado de Minas Gerais no Brasil e tem uma "população" de 25 mil pessoas - mais do que as cidades de origem de alguns dos seus trabalhadores. Com 740.000 veículos por ano, ou mais de 3.000 por dia, a fábrica constrói quatro vezes mais do que a média da Fiat e produziu mais de 13m carros e veículos comerciais ligeiros (VCL), desde o lançamento em 1976. Em 2012, a fábrica atingiu um recorde de 811 mil unidades - um aumento de quatro vezes em sua capacidade inicial.

Quase uma cidade em si, Fiat Betim cobre 829.700 m² de 2.48m m² de terra no Estado de Minas Gerais no Brasil e tem uma "população" de 25 mil pessoas - mais do que as cidades de origem de alguns dos seus trabalhadores. Com 740.000 veículos por ano, ou mais de 3.000 por dia, a fábrica constrói quatro vezes mais do que a média da Fiat e produziu mais de 13m carros e veículos comerciais ligeiros (VCL), desde o lançamento em 1976. Em 2012, a fábrica atingiu um recorde de 811 mil unidades - um aumento de quatro vezes em sua capacidade inicial.

Betim abrange todas as áreas de fabricação de automóveis: oficina de prensa, oficina de carroceria, oficina de pintura e montagem; além de suspensão, motor de produção e transmissão. É também a sede da Fiat Chrysler Group na América Latina, incorporando Engenharia de Produto, P&D, Marketing, Vendas, Jurídico, TI, Finanças e Comunicação. A fábrica é a maior do grupo - na verdade, está entre os três primeiros de qualquer montadora em todo o mundo - e de acordo com o chefe para fabricação da Fiat Chrysler na América Latina, Alfredo Leggero , contribuiu "fundamentalmente" para o sucesso da Fiat dentro desta região .

A Fiat Chrysler vendeu cerca de 900.000 unidades na América do Sul em 2013 e tem sido a líder de mercado no Brasil nos últimos 12 anos, onde Betim permitiu à empresa tomar uma quota de 22%. Dado o imenso potencial de uma região com uma população grande e em expansão, a relativamente baixa aquisição de automóveis, bem como aumento do poder aquisitivo, o grupo planeja elevar suas vendas na América do Sul para 400 mil unidades até 2018, incluindo 220 mil para a Fiat e 180.000 para Jeep.

Betim será crucial para estas ambições. De fato, a joia da coroa da Fiat Chrysler em breve brilhará ainda mais com a realização de uma grande oficina de pintura nova, a qual ajudará a aumentar a sua capacidade anual de 950 mil unidades. Como se isso não bastasse, a Fiat também está estabelecendo um novo e importante polo de produção em Goiana, Pernambuco.

No geral, Betim processa 64.030 peças, entregues em caminhões por 294 fornecedores. Não há parque de fornecedores, embora a Fiat tenha conseguido colocar seus parceiros próximos o suficiente para mais de 60% da fatura localizada agora dentro de 50 km da fábrica - uma melhoria significativa em comparação ao passado, quando os componentes tinham de ser transportados a partir do centro de automóveis originais em torno de São Paulo (Minas Gerais tendo oferecido incentivos para atrair um OEM pioneiro). Isso significa que 1.600 caminhões entram Betim a cada dia, com 25% das peças entregues de acordo com um sistema just-in-sequence (JIS).

Tudo isso leva a uma quantidade imensa de organização, e com não pouca justificativa Leggero descreve Betim como "um grande exemplo de como gerenciar a complexidade e flexibilidade em uma fábrica de automóveis". Ele acrescenta que a atual expansão da fábrica está tendo que ser gerenciada junto com as operações normais: caminhões extras, pessoas e entregas.

Deixando "pilares" e "indicadores" de lado, "poder do povo" é o ingrediente essencial por trás do alto desempenho da fábrica. Leggero descreve sua equipe como "a grande força de todo o sistema de produção". O gerente da fábrica Antonio Filosa concorda: "Nós não temos a melhor tecnologia, mas temos a melhor motivação; as melhores pessoas."

Betim inovou um programa "WCM Multiplicadores", no qual pessoas recém formadas identificadas por ter talento, motivação e liderança são usadas para promover o método entre a força de trabalho em geral; mas de modo mais geral, há uma cultura de incentivar sugestões de resolução de problemas a partir do zero. Com base neste sistema, Betim desenvolveu 5.000 projetos de melhoria no ano passado.

Leggero respeita essas estratégias como as principais razões por trás de um aumento no desempenho da fábrica ao longo dos últimos dois anos, incluindo uma melhoria de 18% na produtividade, de 14% em termos de qualidade e 26% em logística. Ele diz que também houve uma redução "significativa" nos custos de transformação.

Pressionando ao máximo

O tamanho da oficina de prensa em Betim é inteiramente apropriado para a imensidão da fábrica; abrangendo 76.000 m2 em dois edifícios, é um dos maiores do mundo. A parte mais antiga da construção com 17 linhas convertidas usam equipamentos que foram importado da Itália entre 1995 e 2000, ao passo que aquela que foi criada em 2004 tem duas linhas de alta velocidade de transferência flexíveis (HTLs), do tipo que a Fiat está agora criando em Pernambuco. No total, existem 130 máquinas com forças de pressão que variam de 400 a 2.400 toneladas.

Três fornecedores locais alimentam a oficina de prensa, com 45 mil toneladas de aço por mês, resultando na produção de 3.5 milhões de peças estampadas de 2200 matrizes, ou 115 mil peças por dia. A força de trabalho de 900 funcionários opera em três turnos, 24 horas por dia, sete dias por semana. "Nós nunca paramos, nem mesmo no domingo", diz Filosa. Por esta razão, ele enfatiza a importância da manutenção da matriz, descrevendo esta área da oficina de prensa como "muito estratégica". Dada a alta produção da oficina de prensa, qualquer problema com as matrizes certamente resultaria em uma queda ou deficiência significativa na produção.

O nível de automação é de 85%; as máquinas fornecidas pela Komatsu e Schuler são todas automatizadas e operam em oito ou 15 prensas por minuto. Filosa acrescenta que os trilhos aéreos também contribuem para o alto nível de eficiência, reduzindo o tempo de configuração da matriz para apenas quatro minutos. Ele diz que as duas linhas Komatsu de alta cadência conseguiram melhor eficiência na Fiat Chrysler Group.

Mas este não foi sempre o caso. O layout "muito confuso" do edifício original foi revisado em 2011, Filosa explica que isto se deu porque demorava muito para localizar qualquer matriz particular. Agora, o layout é limpo e claro, e cada dado tem o que ele chama de "arquivo pessoal" contendo seu histórico de desempenho.

A oficina de prensa também mostra evidências da cultura de "poder do povo" em Betim; sugestões simples de trabalhadores que, no entanto se revelaram eficazes. Por exemplo, abas de plástico instaladas sobre canais de drenagem fora das prensas fechadas têm não só melhorado a segurança, mas também permitido que petróleo fosse coletado e reciclado; e nas pilhas de aço laminadas a frio à espera para estampagem, tiras de borracha são agora colocadas entre cada bobina para evitar a deformação, poupando espaço e permitindo o armazenamento vertical.

Idéias como essas, e os resultados obtidos, são o trabalho reconhecido de funcionários nomeados, e sala de estratégia da oficina de prensa contém dados sobre as economias que geram cada uma, colocando-os em um sistema de ranking.

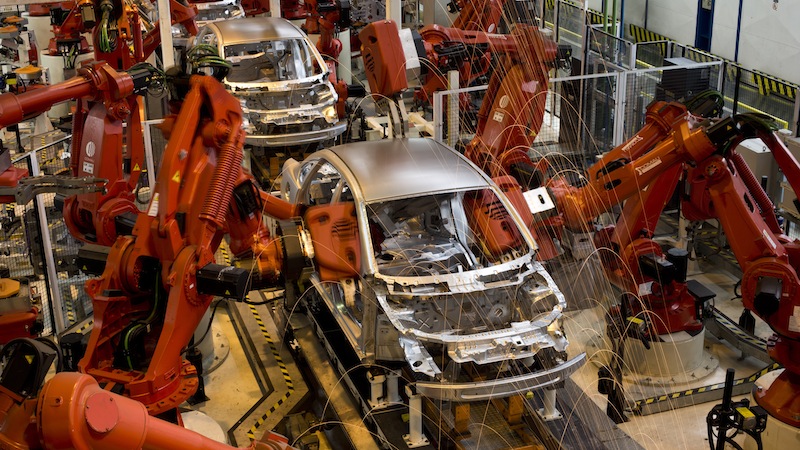

Enquanto a oficina de prensa é altamente automatizada, Filosa diz que os 82.290 metros quadrados da oficina de Betim são os "mais manuais" na Fiat Chrysler Group. No entanto, o nível de automação está aumentando com a adição de modelos mais recentes. A maioria dos 250 robôs foram fornecidos pela Comau, embora haja alguns da Kuka, e juntamente com uma força de trabalho de 2000, isto permite que a fábrica produza 3.200 carrocerias por dia. A eficiência da produção é auxiliada pelo fato de que dez partes inferiores de carrocerias são usadas para os 16 modelos. Alguma soldagem a laser é aplicada no pára-lamas e pequenas peças por uma questão de precisão, e existe um total de 2.400 pistolas. Com cada quadro recebendo cerca de 3.500 pontos de solda, Betim completa cerca de 2 bilhões de pontos por ano.

Esforçando-se para a sustentabilidade

A oficina de pintura de 54.400m2, equipada por Eisenmann-Dürr, recebe uma unidade da oficina a cada 35 segundos, aproximadamente. Enquanto os processos de pintura sobre as três linhas podem ser bastante normais, a Fiat Betim tem almejado o progresso ambiental. Todas as substâncias voláteis geradas pela fase de secagem são recolhidas e destruídas em pós-combustão para eliminar poluentes; o fabricante de veículo afirma ser o primeiro no Brasil a ter neutralizado todas as emissões de solventes. A água, por sua vez, é tratada por osmose reversa.

Leggero está justificadamente orgulhoso do desempenho ambiental da fábrica, e faz questão de enfatizar que a Fiat foi a primeira montadora no Brasil a ser certificada pelo ISO 14001 e ISO 50001, em 1997 e 2013, respectivamente.

Em Betim, mais de 40 milhões de reais foram gastos em projetos de gestão ambiental nos últimos cinco anos, incluindo um Complexo de tratamento de Efluentes Líquidos que permite que 99% de toda a água seja reciclada, além de uma ilha ecológica, onde 95% dos resíduos são reciclados e 5 % reutilizados, permitindo que a fábrica mantenha o seu status livre de aterro. Desde a implementação de um Sistema de Gestão Ambienta

Sustentabilidade foi um fator-chave para a decisão de construir a nova e vasta oficina de pintura que está em construção desde novembro do ano passado. Equipado pela Dürr, compreende três linhas de quatro andares e, se tornará a maior instalação desse tipo no Brasil, quando abrir em 2016. Leggero afirma que a capacidade era de longe a mais forte motivação para o projeto; capaz de completar 180jph, a nova oficina de pintura limpará o "gargalo" que ele diz que está restringindo a produção, permitindo assim a expansão planejada para quase 1 milhão de veículos por ano. A oficina de pintura antiga será reestruturada para outros processos, embora estes ainda precisem ser definidos.

Nem a parte final do processo de produção foi deixada de fora das últimas atualizações em Betim. A sala de montagem de 118.936 m², também, foi significativamente melhorada: "Você não pode imaginar o quanto este espaço mudou nos últimos três anos", diz Filosa. Ele explica que as linhas são agora mais limpas e organizadas, seguindo melhorias, como a substituição de grandes estoques de material por pequenos carrinhos. De acordo com Filosa, seguir a estratégia WCM alcançou "um grande resultado".

Mais de 45 mil movimentos logísticos abastecem as quatro linhas de montagem, que operam de acordo com um tempo takt de 60 segundos, produzindo um carro a cada 20 segundos. Mais de 49 mil peças são montadas entre os 16 modelos diferentes, tendo em conta os revestimentos internos e externos, motor, suspensão, componentes elétricos e outros. A unidade própria de Motor e transmissão de Betim produz motores Fire de 1.0-litro e 1.4-litro, com tecnologia flex-fuel, além de uma versão Tetrafuel. A fábrica também produz transmissões C510 e C513.

Dado o grande número de modelos produzidos em Betim, Filosa diz que há uma movimentação constante para reduzir a complexidade de produção até o mais ínfimo detalhe, por exemplo, mesmo encontrando uma maneira de reduzir a utilização de três de um certo tipo de parafuso para apenas um. Com uma grande expansão iminente, esse nível de controle mínimo será de vital importância para a Fiat para manter um controle sobre o seu gigante brasileiro de fabricação de automóveis.

Novo Uno; Uno Van; novo Fiorino; Palio Fire; novo Palio; Palio Weekend; Strada Fire; novo Strada; Siena EL; Grand Siena; Palio Weekend; Doblò; Doblo Cargo; Linea; Punto; Bravo; Idea.