As novas instalações de fabricação de automóveis precisarão ser altamente flexíveis à medida que as tendências de eletrificação de veículos e direção autônoma continuarem a evoluir. Por Christopher Ludwig e Michael Nash

A Mercedes-Benz é há muito tempo defensora de técnicas de fabricação flexíveis e eficientes, realizando inúmeros projetos para testar novos processos inovadores e implementar muitos deles em linhas de produção em todo o mundo. Em novembro de 2017, por exemplo, a empresa anunciou que construiria o SUV da GLA usando as soluções da Indústria 4.0 e tecnologias de fabricação que exigem um baixo grau de automação como parte de um projeto piloto de dois anos chamado "Fábrica de Inovação". Agora, a empresa está procurando dar um passo adiante com a construção da "Fábrica 56" - uma nova instalação de montagem de 220.000 m2 que está sendo construída como uma extensão da fábrica de Sindelfingen.

Já descrita pelo OEM como a instalação de “produção de carros mais moderna do mundo”, a Fábrica 56 deverá ser inaugurada em 2020 e abrigará a montagem do novo S-Class, bem como o primeiro veículo elétrico da nova família EQ. - o EQC. A Mercedes-Benz acredita que, quando concluída, a fábrica “definirá uma nova maneira de construir carros”. A AMS sentou-se com Markus Schäfer, membro do conselho divisional da Mercedes-Benz Cars, produção e cadeia de suprimentos, para obter mais informações.

Mudanças de última hora

“A Fábrica 56 é o projeto para a produção futura de carros da Mercedes-Benz”, afirmou. “O conceito de produção da instalação nos permitirá fabricar veículos elétricos, robô-taxis e várias arquiteturas de veículos convencionais da maneira mais flexível, usando processos e ferramentas digitais da Indústria 4.0. O conteúdo técnico e o conceito de produção da Fábrica 56 são exemplares para nossa estratégia de produção em todo o mundo."

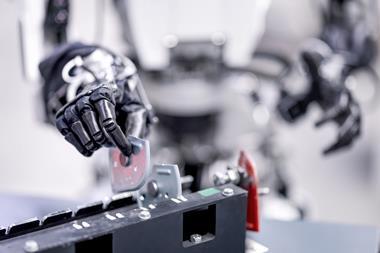

Robôs colaborativos, também conhecidos como co-bots, terão grande destaque nas novas instalações. A Mercedes-Benz vem usando esses equipamentos em seus locais de produção há vários anos, depois de assinar um contrato com a Kuka em 2012, e Schäfer acredita que eles continuarão a ser cruciais para a fabricação de veículos no futuro. “A cooperação direta entre pessoas e robôs significa que a superioridade cognitiva das pessoas é idealmente combinada com o poder, resistência e confiabilidade dos robôs”, disse ele. “Isso facilita diferentes objetivos: maior qualidade, maior produtividade, novas possibilidades de trabalho ergonômico e em conformidade com a idade”.

Além de receber ajuda de co-bots e AGVs, os funcionários também se beneficiarão do uso de ferramentas de realidade aumentada, soluções de montagem virtual e tecnologia de vestuário. Cada um deles, sugeriu Schäfer, ajudará a melhorar a produtividade. Sistemas de transporte sem motorista equipados com cestos também operarão nas instalações, transportando os materiais e componentes necessários para as estações de trabalho apropriadas.Todos eles serão equipados com etiquetas de identificação por radiofrequência (RFID), garantindo que cada DTS e componente possam ser rastreados e monitorados digitalmente.

“Vamos nos afastar das linhas de transporte fixadas no solo”, continuou Schäfer .“Nós teremos AGVs não apenas transportando os materiais como já fazemos hoje, mas movendo os carros em produção para diferentes estações. Também poderemos mudar não apenas o fluxo de material, mas também o layout e a configuração de uma fábrica em um final de semana.”

Os dados de todos esses robôs e tecnologias serão reunidos e usados para manutenção preditiva, permitindo que o gerenciamento e os operadores detectem possíveis falhas e identifiquem uma correção sem a necessidade de interromper o trabalho. Além disso, alguns dos dados serão transmitidos para o aplicativo "Mercedes me" para que os clientes que compram novos veículos possam obter informações sobre produção e entrega.“Não é simples conectar o cliente à fábrica, cadeia de suprimentos e engenharia”, comentou Schäfer .“Mas imaginamos que os clientes pudessem, por exemplo, enviar um arquivo JPEG do que quisessem, como um nome ou uma assinatura para ser impressa no carro. Poderíamos então comunicar isso à planta diretamente, à uma máquina de costura ou laser que produziria a imagem no banco ou na cabine."

Ele também acha que essa conectividade entre a fábrica e o cliente poderia permitir que mudanças fossem feitas nos veículos nos estágios finais dos processos de produção e montagem - um fator que poderia ser importante à medida que as empresas procurassem atender às preferências individuais dos consumidores. “Se você combinar isso com a impressão 3D, poderemos nos tornar ainda mais flexíveis e receptivos aos desejos do cliente até o último ponto possível. Isso nos dá boas ideias e oportunidades de negócios no futuro”, afirmou Schäfer.

Integrando tudo

Muitas dessas tecnologias e processos já são usados em várias outras fábricas de automóveis em todo o mundo. Para Schäfer, o fato de as tecnologias estarem sendo reunidas em uma única fábrica tornará a Fábrica 56 única. “Estamos combinando todo o nosso conhecimento e pilotos em tecnologia de produção em uma fábrica greenfield, que será então copiada em outras fábricas. É uma abordagem holística que começa com a criação e planejamento do produto em P&D em uma simulação digital. Isso significa que, antes de vermos o hardware, simulamos falhas de teste, planejamento de fábrica, layout e até mesmo o movimento dos trabalhadores e o fluxo de material. Isto faz com que sejamos mais rápidos, mais flexíveis, reduzindo o investimento e garantindo que tenhamos a qualidade certa dos processos.”

Outra estratégia que será demonstrada na Fábrica 56 antes de ser implementada em outras fábricas da Mercedes-Benz é o aumento do uso de energia limpa e sustentável. Reduzir a pegada de CO2 das plantas tem sido uma área de foco cada vez mais importante para muitos OEMs, além de tornar seus veículos mais eficientes e ecológicos. Alguns, como a Audi, já publicaram avaliações de ciclo de vida de modelos individuais para identificar as emissões criadas ao longo de cada fase da produção de veículos.

“O conteúdo técnico, assim como o conceito de produção da Fábrica 56, é exemplar para nossa estratégia de produção” - Markus Schäfer, Mercedes-Benz

“O conteúdo técnico, assim como o conceito de produção da Fábrica 56, é exemplar para nossa estratégia de produção” - Markus Schäfer, Mercedes-BenzSchäfer está convencido de que a Fábrica 56 representará um "salto gigantesco em direção à produção livre de emissões". Ele revelou que a Mercedes-Benz pretende reduzir as emissões de CO2 que são criadas como resultado da montagem do veículo em 75% por unidade. Ele fará isso usando um sistema fotovoltaico no telhado do prédio para alimentar 5.000 mWh de eletricidade ecológica na instalação a cada ano. Vários métodos também serão usados para reduzir o consumo de água e reduzir o desperdício.

Além da energia sustentável, o OEM alemão quer aumentar o uso de materiais sustentáveis ao construir seus veículos elétricos. Em seu Relatório de Sustentabilidade de 2017, a Daimler afirmou que pretendia reduzir em 40% a exigência primária de matéria-prima para motores elétricos antes de 2030. Especificamente, ele quer parar de depender de materiais que estão disponíveis apenas em quantidades limitadas e que têm um grande impacto ambiental quando usados e extraídos da terra. Além disso, a empresa está procurando reduzir o desperdício em suas fábricas usando seu sistema de gerenciamento de reciclagem 'MeRSy'.Flexibilidade global

A construção da Fábrica 56 é um dos muitos anúncios que a Mercedes-Benz fez recentemente em relação à fabricação. Também gastou Ä100m (US$ 123,74m) com seu parceiro Thonburi Automotive Assembly Plant (TAAP) para expandir sua fábrica de carros existente em Bangkok, na Tailândia, e para construir uma nova instalação de montagem de baterias no mesmo local. Este último começará a operar no início de 2019 e ajudará a Mercedes-Benz a acompanhar a “crescente demanda por mobilidade elétrica na região”.

Plantas que se flexionam, mas também crescem

Plantas flexíveis e cadeias de suprimento são importantes para a estratégia de crescimento da Mercedes-Benz. Por exemplo, nos últimos anos, a montadora adicionou a produção do GLC SUV ao seu parceiro de fabricação de contrato, a Valmet, na Finlândia, onde se move na mesma linha que o compacto A-class. Na China, sua joint venture com a BAIC também inclui sedãs e carros imobiliários, como o C-class e o E-class produzidos juntamente com o GLA e o GLC SUVs. A empresa também está construindo uma nova fábrica na Rússia, perto de Moscou.

A instalação de versões plug-in de modelos híbridos e elétricos de baterias para as fábricas será uma eficiência significativa. No entanto, o aumento na produção, juntamente com a mudança para a eletrificação, também requer novos investimentos significativos, capacidade e elos da cadeia de suprimentos. Nos Estados Unidos, por exemplo, a montadora está investindo US$ 1 bilhão em sua fábrica de Tuscaloosa, no Alabama, para adicionar a produção de um SUV elétrico. A Fábrica 56, em Sindelfingen, construirá o novo S-class e o primeiro veículo elétrico da marca EQ. Na Hungria, a Mercedes-Benz está adicionando não apenas o novo A-class à sua fábrica, que já produz cerca de 200.000 carros por ano, mas a construção de uma segunda fábrica está em andamento. A montadora está investindo pesadamente 11,9 bilhões de yuans (US$ 1,87 bilhão) em sua joint venture na China para expandir a capacidade em Pequim, incluindo a aquisição de uma instalação existente da BAIC.

Schäfer referiu-se a duas tendências que estão atuando como forças motrizes, estimulando a empresa a fazer mudanças em sua cadeia de suprimentos e na rede de produção."Uma é o crescimento que continuamos a experimentar, que tem sido de cerca de 10% ano a ano nos últimos anos", lembrou ele. “Em resposta, estamos expandindo e adicionando novas instalações em todo o mundo, e isso também tem sido um desafio. Mas também estamos vendo uma mudança para motores de combustão mais convencionais para veículos elétricos plug-in e bateria elétrica, bem como, eventualmente, carros autônomos. Assim, crescimento e novas tecnologias são dois grandes movimentos que estamos tentando combinar no momento. Nossa resposta é uma rede inteligente de plantas de produção."

Com a tendência crescente de eletrificação e o impulso para aperfeiçoar as tecnologias de condução autônoma, muitos especialistas descreveram o período atual na indústria automotiva como o mais perturbador de sua história. Como resultado, a Schäfer enfatiza a necessidade de tornar as instalações de fabricação inteligentes e flexíveis e, ao mesmo tempo, ter cobertura global para todo e qualquer mercado.

“Devemos ser capazes de mover o produto de uma planta para outra”, observou ele. “Não podemos prever com certeza o que acontecerá globalmente em termos de medidas comerciais de proteção, mudanças de moeda, demandas e preferências do cliente, ou mesmo em termos da alocação de novos modelos para as fábricas no futuro. Portanto, é importante que possamos movimentar o produto em todo o mundo para preencher as instalações ao máximo e garantir que atendamos às demandas dos clientes”.

Além de ajudar a atender a demanda dos clientes, Schäfer acredita que esse tipo de flexibilidade também garantirá que a Mercedes-Benz possa resistir a qualquer tempestade causada por problemas políticos. Ele se referiu às barreiras comerciais na China e às tarifas da administração Trump para o aço e o alumínio. “Além disso, a Índia tem altas tarifas alfandegárias e a Rússia está mudando seu esquema de impostos. Não podemos controlar essas coisas, mas um sistema de produção flexível nos dá manobrabilidade” ele concluiu.