La evaluación de cientos de tareas de ensamblado mediante simulación virtual permite a Ford reducir drásticamente las lesiones en el trabajo

Atletas industriales, así es como Ford llama afectivamente a los empleados de la línea de ensamblado. El término se refiere a la condición física que se requiere en la línea de producción automotriz. Sin embargo, el OEM también reconoce el riesgo de fatiga, sobrecarga y lesiones que son inevitables en un trabajo tan activo.

Atletas industriales, así es como Ford llama afectivamente a los empleados de la línea de ensamblado. El término se refiere a la condición física que se requiere en la línea de producción automotriz. Sin embargo, el OEM también reconoce el riesgo de fatiga, sobrecarga y lesiones que son inevitables en un trabajo tan activo.

Durante los últimos años, la tecnología de la ergonomía, los dispositivos de asistencia de elevación, el rediseño de las estaciones de trabajo y los cambios en procesos basados en datos han permitido a Ford reducir las tasas de lesiones. De los 56,000 “atletas industriales” con los que cuenta en sus plantas estadounidenses, consiguió una reducción de lesiones del 70% entre 2003 y 2015. Además, la empresa asegura una reducción del 90% en otras complicaciones ergonómicas, como los movimientos sobre-extendidos, la limitación de espacio para las manos y las tareas que conllevan piezas difíciles de instalar.

“En los tiempos de la ergonomía reactiva era fácil descubrir que muchas de los problemas encontrados entraba en alguna de las siguientes categorías; o bien la fuerza necesaria para instalar la piezas es demasiado grande, la pieza es difícil de alcanzar, o no hay espacio suficiente para introducir la mano y acceder a la pieza", explica Smets.

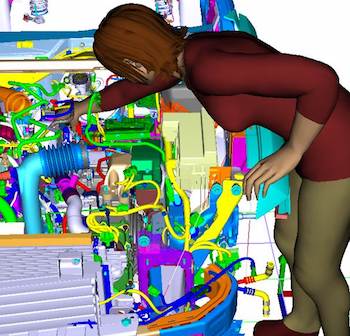

En Ford, los especialistas en ergonomía no podían hacer nada hasta los primeros ensamblados físicos: el momento en el que se transfiere la fase digital de planificación a los prototipos. Sin embargo, según Smets, la situación ideal para evitar todas las lesiones se produce durante la planificación adecuada durante la fase virtual: “Se llama ergonomía proactiva y se sirve de los datos de vehículo 3D y modelos humanos digitales para aplicar la seguridad en el vehículo desde el diseño del mismo".

Esto representa más trabajo inicial para Smets y sus compañeros, pero permite a los especialistas evaluar y actuar antes de que el proceso llegue a la fase en la que los cambios en piezas y herramientas resultan costosos.

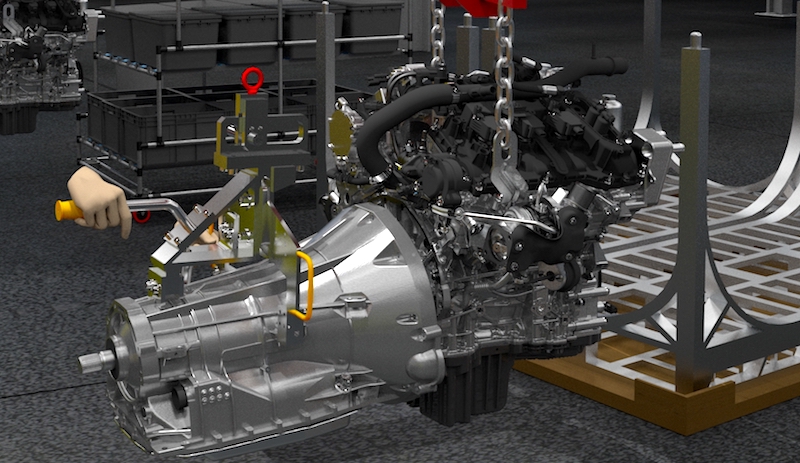

Producción virtual Los modelos humanos digitales evolucionan muy rápido. Se trata de simulaciones similares a las utilizadas en el deporte para controlar y examinar las acciones de los atletas profesionales ayudarles a mejorar su rendimiento, pero sobretodo, para evitar las lesiones. Si funciona para los atletas olímpicos, también puede ayudar a los atletas industriales de Ford.

[sam_ad id=17 codes='true']

Ford se centra en dos áreas clave, la viabilidad del diseño y la seguridad de los empleados en la línea de ensamblado. Entre dos y tres años antes del lanzamiento de un nuevo modelo, los especialistas de Ford crean una simulación virtual del proceso de construcción en el que utilizan sujetos de prueba reales y virtuales para medir el esfuerzo físico que requiere el proceso. En un intento por reducir y evitar los efectos negativos para el trabajador, los datos recopilados se utilizan para guiar las soluciones de ingeniería antes de implementar las tareas en la fábrica.

“No solo evitamos las lesiones, también garantizamos una mayor calidad al optimizar las tareas a las habilidades de nuestros operarios", comenta Smets.

Los especialistas en ergonomía de Ford realizan más de 900 evaluaciones virtuales de tareas de ensamblado para cada vehículo. Para ello, utilizan tres tecnologías clave: la captura de movimiento de todo el cuerpo, la realidad virtual inmersiva y la impresión en 3D. Cada área proporciona datos al equipo para evaluar la seguridad del proceso de ensamblado para los empleados sin comprometer los requisitos de calidad de la producción.

La captura de movimientos de cuerpo entero proporciona datos de la actividad de un trabajador individual durante una tarea. Las acciones se registran a través de 52 sensores de movimiento en brazos, espalda, piernas y torso. Los ergonomistas recopilan más de 5,000 puntos de datos para evaluar la fortaleza y debilidad de músculos, el esfuerzo de ligamentos y desequilibrios corporales.

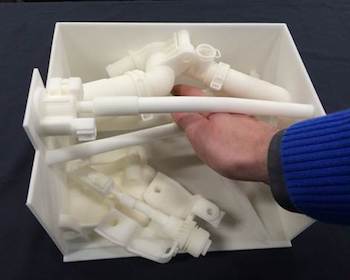

Los modelos 3D impresos son más efectivos que la simulación virtual para probar el espacio libre para manipulación

Los modelos 3D impresos son más efectivos que la simulación virtual para probar el espacio libre para manipulaciónCon la llegada de la impresión en 3D permite a los ergonomistas recrear situaciones en las que la simulación virtual no es tan efectiva. El espacio para manipular con las manos es un ejemplo, los modelos impresos 3D permiten ensayar con diferentes tamaños de mano con una disposición concreta de componentes.

Experiencia sobre cómo trabajar Los especialistas en ergonomía suelen contar con titulaciones en biomecánica o ergonomía y tienen experiencia sobre cómo realiza la gente las tareas. El equipo de Ford trabaja normalmente internamente, pero también suele contratar a agencias en las fases finales de un programa. Esto permite a los especialistas de Ford centrarse en el siguiente proyecto. En la mayoría de los casos se asigna un especialista a cada vehículo. El equipo es global, por lo que además de Norteamérica, Ford cuenta con especialistas en Europa, Sudamérica y Asia-Pacífico.

“Analizarán el programa desde su inicio hasta la construcción final", comenta Smets. “Casi todas las instalaciones de producción de Ford en el mundo se benefician del trabajo realizado con anterioridad para diseñar puestos de trabajo seguros. Contamos con 56,000 empleados tan solo en nuestras fábricas norteamericanas”.

Influencia positiva Los especialistas en ergonomía de Ford colaboran con el resto de ingenieros, por lo que pueden influir en las líneas de producción de gran escala, especialmente durante el lanzamiento de nuevos vehículos. Smets ve aquí la oportunidad de optimizar la ergonomía de la línea desde un principio.

“No solo evitamos las lesiones, también garantizamos una mayor calidad al optimizar las tareas a las habilidades de nuestros operarios" - Marty Smets, Ford

“No solo evitamos las lesiones, también garantizamos una mayor calidad al optimizar las tareas a las habilidades de nuestros operarios" - Marty Smets, Ford

“Después del lanzamiento de un nuevo producto y los ‘monumentos’ de mecanizado están instalados, estamos más limitados en los cambios que podemos realizar. Por eso es tan importante utilizar las mejores tecnologías disponibles para disponerlo todo adecuadamente desde el principio".

Los ergonomistas analizan cada nueva pieza y proceso de Ford para garantizar que se pueda ensamblar con seguridad. Además de las nuevas piezas o las reemplazadas, el trabajo se realiza en plantas específicas para garantizar que los trabajos potencialmente problemáticos se hayan resuelto favorablemente. Así Ford garantiza “cerrar el bucle” con la información aprendida para aplicarla en el diseño de ensamblado de productos futuros.

“La mayor ventaja de realizar todo el trabajo posible durante la fase virtual es que nos ofrece la oportunidad de diseñar entornos de ensamblado a medida de las personas, en lugar de lo contrario", comenta Smets.

Todas las formas y tamaños La antropometría de los empleados de Ford es amplia. En otras palabras, los atletas industriales vienen en todas las formas y tamaños, y debe acondicionarse a todos.

Smets explica: “Hace algunos años hicimos un proyecto con investigadores de la universidad de Penn State que llevó al desarrollo de modelos humanos digitales específicos para Ford. Hay conjuntos de datos disponibles públicamente que describen las dimensiones humanas, pero difieren del tipo de personas que suelen trabajar en nuestras planas de ensamblado".

Ford pretende diseñar un entorno de ensamblado a medida de los humanos, en lugar de lo contrario

Ford pretende diseñar un entorno de ensamblado a medida de los humanos, en lugar de lo contrarioAl garantizar que esta acción es adecuada para los operarios con menor alcance, Smets y sus compañeros garantizan que todos los operarios podrán realizar la tarea sin problemas de alcance.

Fuerza para el bien En términos de la fuerza de los operarios, Ford puede predecir cuánto esfuerzo y fuerza debe ejercer una persona a una pieza en una postura. Conocemos la capacidad media de fuerza en un ligamento humano, por lo que podemos juzgar si la tarea será demasiado difícil. Además, podemos predecir también la cantidad de esfuerzo precisa para evitar lesiones.

“Proporcionamos esta información a los diseñadores de producto para garantizar que las piezas cumplan con los objetivos indicados. Por ejemplo, se puede utilizar la misma manguera en vehículos grandes y compactos, pero el alcance podría ser mayor en los vehículos grandes, podemos establecer un objetivo de inserción diferente a nuestro equipo de diseño por un mayor alcance en una postura extrema.

Compartir el conocimiento Con una plantilla de trabajo global, no es fácil diseñar asesoría ergonómica a los empleados y recibir la importante respuesta en el entorno de trabajo, "contamos con representantes locales de ergonomía en nuestras plantas de ensamblado", comenta Smets. “Se trata de operarios de planta que gestionan la ergonomía en nuestras plantas de ensamblado".

Los especialistas en ergonomía se reúnen regularmente con los representantes para garantizar que todo está en orden y que todas las partes conocen las estrategias para reducir riesgos: “También hablamos con operarios experimentados en el proceso de diseño para que colaboren en el laboratorio y para que experimenten las plantas del futuro, aplicamos su conocimiento en el proceso de ensamblado para guiar el diseño”, comenta Smets.

Desde grandes influencias en los procesos de producción a gran escala a la búsqueda de pequeñas mejoras en una línea ya existente, los ergonomistas ayudan a los atletas industriales de Ford a rendir al máximo.