Bill Russo esteve na China em tempo integral por pouco mais de 18 meses, mas nas indústrias automotiva e de engenharia há mais de 40 anos. Sua carreira começou com a Ford, seu primeiro trabalho pós-universitário, e mais tarde mudou-se para cargos no setor industrial mais amplo, gerenciando uma fábrica na Chrysler e dirigindo sua própria empresa de engenharia. Ele se juntou à Ford em 2001 e desde então assumiu funções de diretor de operações de veículos e fabricação de motor e transmissão global. "Eu tive sorte. Tive uma experiência muito rica para olhar as coisas de maneira diferente", explica Russo."Isso me ajudou a ver que existem muitas maneiras de se resolver um problema. Muitas vezes, quando você só teve uma carreira ou somente trabalhou em uma empresa, você aprende a maneira da empresa de resolver problemas e, até certo ponto, a cultura é muito forte e ajuda e proteger a empresa. Mas as vezes também o foca é tão estreito que você não vê uma perspectiva maior".Como vice-presidente de fabricação na Ásia-Pacífico, cargo que ocupou em janeiro de 2016, Russo está usando sua experiência e versatilidade para supervisionar as instalações que cobrem sete mercados, com a capacidade de produzir 2.7m veículos; Somente nas operações chinesas representando 1.4 milhões.

Bill Russo esteve na China em tempo integral por pouco mais de 18 meses, mas nas indústrias automotiva e de engenharia há mais de 40 anos. Sua carreira começou com a Ford, seu primeiro trabalho pós-universitário, e mais tarde mudou-se para cargos no setor industrial mais amplo, gerenciando uma fábrica na Chrysler e dirigindo sua própria empresa de engenharia. Ele se juntou à Ford em 2001 e desde então assumiu funções de diretor de operações de veículos e fabricação de motor e transmissão global. "Eu tive sorte. Tive uma experiência muito rica para olhar as coisas de maneira diferente", explica Russo."Isso me ajudou a ver que existem muitas maneiras de se resolver um problema. Muitas vezes, quando você só teve uma carreira ou somente trabalhou em uma empresa, você aprende a maneira da empresa de resolver problemas e, até certo ponto, a cultura é muito forte e ajuda e proteger a empresa. Mas as vezes também o foca é tão estreito que você não vê uma perspectiva maior".Como vice-presidente de fabricação na Ásia-Pacífico, cargo que ocupou em janeiro de 2016, Russo está usando sua experiência e versatilidade para supervisionar as instalações que cobrem sete mercados, com a capacidade de produzir 2.7m veículos; Somente nas operações chinesas representando 1.4 milhões.

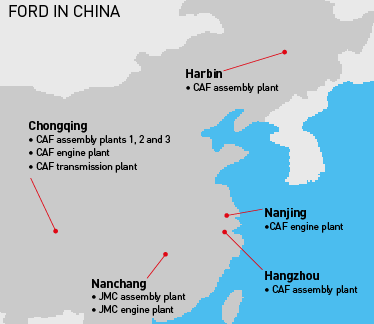

Gareth Price (GP): Você tem apenas um pouco mais de 18 meses na Ásia. Como você caracterizaria as atividades da Ford aqui?Bill Russo (BR): A Ford esteve na China com seu parceiro JMC [Jiangling Motors] desde 1997, principalmente para caminhões e veículos comerciais, com capacidade nesse segmento de cerca de 500 mil unidades. Esses produtos foram bem recebidos. Estamos começando a apresentar mais SUVs. Em 2001, nos ligamos com o nosso parceiro CAF [ Changan Ford] e isso tem uma capacidade na China agora de cerca de 1.6 milhão de carros de passageiros; 15 novos produtos em menos de cinco anos, e estes produtos foram bem recebidos pelo mercado.

Penso que quando você entra em um novo empreendimento em qualquer lugar ainda mais em uma terra distante que fica um pouco longe dos recursos, você sempre tem esse problema .É preciso tempo para que as pessoas ganhem velocidade, para obter os sistemas sintonizados. Tivemos a sorte pois nossa conta de processamento e projeto de lei é forte, assim os sistemas estão bem comprovados; conforme os instalamos, eles funcionam muito bem quase sem falhas.

"Estamos localizando cada vez mais - não só no nível um mas, o mais importante, também nos níveis dois e três" - Bill Russo, Ford

Assim, o maior desafio, foi a educação e a transformação do pessoal. A força de trabalho aqui na Ásia é muito disciplinada; Essa é uma grande vantagem. Nossos processos não só ensinam como, mas por quê. Você constrói sobre esse conhecimento, e a retenção do mesmo e o desempenho realmente foram muito bons, tanto em termos de rendimento como em termos de padrões de qualidade. Estamos produzindo, e estivemos há vários anos , como em qualquer outro lugar no mundo.

Hangzhou é uma das quatro localidades da CAF na China

Agora estamos à procura da próxima oportunidade, já que o governo chinês nos permite começar a exportar. Veremos também essas oportunidades aqui; e não quero dizer apenas para a Ásia, talvez para os mercados mais maduros.

GP: as plantas mais antigas na Europa muitas vezes lutam pelo espaço. Isso é um problema menor em uma nação vasta como a China?BR: O espaço é uma vantagem e uma desvantagem porque o espaço incremental é, de fato, um desperdício .Você investiu capital para tê-lo e geralmente você encontra algo para inserir, o que nem sempre é útil. Para mim, ter fábricas de bom funcionamento é melhor. O que nos permitiu aumentar o portfólio de produtos em termos de complexidade, nas plantas, mas mesmo eu diria que, em grande parte, nossas plantas provavelmente são um pouco demais. Isso é impulsionado por compromissos com empreendimentos conjuntos também. Então estamos trabalhando com isso. Bastante eficiente, certamente tão bom quanto em qualquer outro lugar, mas não onde poderia ser.

GP: o mercado da China não é tão amadurecido quanto outras regiões. Como isso altera sua abordagem?BR: Nos mercados mais maduros, você aprende com sua base de suprimentos, as rotas e onde seus riscos em sazonalidade existem. Aqui, adicionamos restrições, como o encerramento das vias navegáveis para a reconstrução de barragens ou algo assim. Essa é uma parte natural do que estamos aprendendo. Ainda mantivemos níveis de inventário provavelmente mais elevados do que o que normalmente manteríamos.

A partir de 2016, começamos a reduzir esses níveis com base no desempenho do fornecedor, melhorando a logística e os problemas sazonais que podem existir.Estamos localizando cada vez mais, não só no nível um, mas, principalmente, nos níveis dois e três também. Há muitas maneiras de dizer que você é nível (tier) um quando você realmente não é. Você realmente precisa fabricar localmente, por várias razões. Obviamente, é menos carga; é menos dinheiro no processo de trabalho, no inventário e sua previsibilidade é melhor. Então, você pode começar a apertar seu inventário, que é o processo no qual estamos no momento. Isso provavelmente levará dois ou três anos. Nosso objetivo atual é ser tão rigoroso, se não mais rigoroso do que em outros lugares da empresa. Abrimos um banco de dados de análise global para todas as rotas logísticas, otimizando constantemente isso em tempo quase real.

GP: Existe um imperativo similar para instalações de produção para questões de energia. Que medidas você está tomando?BR: Em muitos de nossos locais agora, não necessariamente na China, nossos custos de energia são realmente mais do que nossos salários. A energia, em algumas áreas da Ásia, é o nosso custo número um. Portanto, a energia e as métricas ambientais são fundamentais para nós. Nós temos um processo, parte do nosso sistema de produção da Ford, 'Best in Ford', para melhores práticas e duplicação.

Então, para uma planta de motor e transmissão que fabrica blocos, virabrequim, etc. , entendemos a pegada energética desses ativos. Estamos trabalhando continuamente para refinar isto. Por exemplo, uma ferramenta de corte; o transportador de chips precisa estar funcionando 100% do tempo? Essa extração de ar precisa funcionar 100% do tempo? Posso diminuir as velocidades do fuso entre os trabalhos? Naquele nível, você ficaria surpreso com o que você pode realizar. Na área de motor e transmissão, vi nos últimos seis anos que usamos 65% da nossa energia nas plantas. Ainda temos muitas coisas nas quais estamos trabalhando.

Planta por planta, consideramos os subsistemas que elas têm e quais são os padrões para chegar ao 'Best in Ford'? Estamos constantemente reproduzindo rapidamente esses padrões em toda a planta.

"Não é tão difícil fazer os sistemas mecânicos funcionarem; o verdadeiro segredo é fazer com que os sistemas de controle funcionem e operem juntos e dentro dos sistemas da fábrica" - Bill Russo, Ford

Da mesma forma, fazemos o mesmo em plantas de veículos. Nosso grande usuário de energia é, é claro, a oficina de pintura ; fornos, muitos usos para o gás, sistemas de transporte. Estamos fazendo uso de coisas como estandes, sistemas suspensos, sistemas de bombas e de redução nos últimos cinco anos de forma significativa. Esse é o lado das instalações, depois há o sistema operacional de energia que depende principalmente de paradas eficientes.

A Ford está examinando o uso de energia em suas plantas, sistema por sistema

Entre turnos, tudo fica desligado? Nos fins de semana todas as áreas que não precisamos operar estão desligadas? Temos vazamentos em nosso sistema de compressor de ar? Em grande parte, usamos ferramentas elétricas, mas temos alguns sistemas pneumáticos e estamos tentando convertê-los. Há uma tecnologia melhor para o resfriamento? Por que eu tenho esse desperdício de água evaporativa? Nas bombas e no gerenciamento químico, etc., estamos realmente trabalhando sistema por sistema quanto à forma como tiramos energia.

Toda planta tem um mapa de energia, o que significa que podemos dizer, por subsistema, quais são suas cargas máximas, quais são as cargas médias e o que a energia significa quando é lançada? Nos nossos esforços de fabricação 4.0, estamos criando controles para manter esses dados, consolidados em um painel para que possamos analisar os ativos em execução e, desde que eles não precisam estar ativados, fazemos isto com eles desligados. Isto é apenas uma parte do que estamos tentando fazer com a fabricação 4.0. Também estamos levando essas lições na medida em que a base de fornecedores tem interesse porque, se pudermos ajudá-los a reduzir seus custos, devemos nos beneficiar disto.

GP: A idade e a condição das suas instalações ajudam a atingir os objetivos da Indústria 4.0?BR: Em comparação com os EUA, por exemplo, as instalações não são tão novas, mas estamos renovando a cada programa. Na CAF One [em Chongqing], que é a nossa instalação mais antiga, no ano passado, fizemos investimentos significativos para atualizar a oficina de pintura. Quando fizemos os próximos dois programas lá, isso nos levou de volta ao padrão Ford completo. Da mesma forma, como estamos fazendo novos programas na JMC [em Nanchang], seja com nossos SUVs ou nossos veículos comerciais ou operadoras de passageiros de próxima geração como o Transit Tourneo , esses sistemas estão sendo elevados. Fizemos isso por dois motivos. Nós temos um padrão de qualidade, assim eles têm tudo para ser o mesmo padrão de qualidade, incluindo coisas como a tecnologia de tinta. Estamos vendo os clientes no setor comercial se mostrando mais exigentes do que no passado com um caminhão simples branco.

A tecnologia da pintura está mudando. Estamos considerando uma nova tecnologia agora na Tailândia, para a qual estamos prestes a chegar a um acordo neste ano. Nós vamos nos mover mais rapidamente com isso porque é mais eficiente em termos de energia, você obtém uma profundidade de aparência mais agradável; estamos entusiasmados com essas tecnologias. Não há necessariamente menos custos materiais, mas eles funcionam melhor, eles são melhores em termos de energia

Os locais da Ford na China são operações conjuntas de fabricação dos OEMs chineses Jiangling Motors e Changan

Os locais da Ford na China são operações conjuntas de fabricação dos OEMs chineses Jiangling Motors e ChanganGP: Além da eficiência energética, o dados estão ajudando outras funções que você supervisiona?BR: Não é tão difícil fazer os sistemas mecânicos funcionarem; O verdadeiro segredo é fazer com que os sistemas de controle funcionem e operam juntos e dentro dos sistemas da fábrica. Nossa próxima oportunidade é pegar os dados e interligar os sistemas. Por exemplo, por que eu não sei, sentado em Hangzhou na área final de aparo/ chassis na célula de vidro, como o resto das células de vidro Ford do mundo estão operando? Eles têm um tempo mais rápido para reparar, ou eles têm mais tempo antes de descubrir falhas? Eles estão funcionando a uma velocidade maior, quais materiais eles estão usando, como eu otimizo meu custo? Quando você tem esses dados na sua frente e você tem alguma natureza competitiva, você procurará fazer essas melhorias.

Aqui está um exemplo: nossa base de fornecedores. Nós temos planos de controle operando lá, mas ao mesmo tempo não estamos trazendo esses dados para a linha, por que não? Por que não estamos olhando para o mesmo conjunto de dados e prevendo: "Olá, parece que você está começando a sair da linha aqui.Você pode verificar isto?", ou se o seu sistema parece estar funcionando mais devagar. Todos esses dados estão disponíveis. Nós não regredimos os dados para que seja significativo para ambas as partes. Obviamente, isso significaria um relacionamento diferente com nossa base de suprimentos. Deve ser mais uma parceria verdadeira do que uma relação pai/filho.

Nós também podemos trabalhar juntos em níveis de inventário porque teremos visibilidade e podemos nos comunicar com eles, "Olhe nosso método pode estar mudando, diminuindo a velocidade". Por que temos de esperar meses para fazer esse ajuste? Existem maneiras de ser mais eficientes e os dados estão aí. Temos de conectar coisas e temos que começar a trabalhar de forma diferente, verdadeiramente como uma parceria.