Un proyecto europeo de 3,9 millones de euros está desarrollando soluciones para extender la aplicación de la soldadura láser

La soldadura remota por láser (RLW, Remote Laser Welding) es una alternativa a la demostrada y fiable técnica de la soldadura de resistencia por puntos (RSW, Resistance Spot Welding) . Ofrece varias ventajas, como la creación de juntas en diferentes localizaciones del producto mediante el simple reposicionamiento del robot, y solo requiere la aplicación del rayo láser en un lado de la pieza. También es importante su capacidad para acelerar el proceso hasta cinco veces más rápido que la soldadura por puntos. El principal motivo por el que la soldadura láser no está más extendida es la falta de metodologías para una planificación y simulación precisa y efectiva de su aplicación. La consecuencia es que consume mucho tiempo (y dinero) en procedimientos de prueba y error que se pueden utilizar en la optimización de la aplicación de esta técnica.

El objetivo de este proyecto paneuropeo ha sido el desarrollo de técnicas de planificación y simulación, ha contado con una inversión de 3,9 millones de euros (4,4 millones de dólares) que se ha estado llevando a cabo en los últimos tres años y que finalizará en los próximos meses. Los participantes en el proyecto, 'RLW Navigator – navegador de sistema para soldadura láser para fábricas automotrices ecológicas y flexibles' incluyen a instituciones de formación e investigación, el fabricante Jaguar Land Rover (JLR), el proveedores de primer nivel Stadco, el proveedor de robots Comau y Precitec, proveedor de sensores de control de procesos láser. Uno de los participantes académicos es la universidad de Warwick en el RU, donde el grupo Warwick Manufacturing Group (WMG) está dirigido por el catedrático Darek Ceglarek, director del grupo de gestión de ciclo de vida digital.

Según Ceglarek, la técnica RLW hizo sus primeras apariciones experimentales en la industria automotriz hace una década. Desde entonces, nos comenta, muchas marcas han utilizado esta técnica, entre ellas Volkswagen, Fiat, Daimler y BMW; los participantes en el proyecto Comau y Precitec también han desarrollado productos adecuados para aplicaciones RLW. Pero confirma que la aplicación de RLW ha estado limitada por la falta de las herramientas adecuadas de planificación y simulación.

Desarrollo de herramientas de software

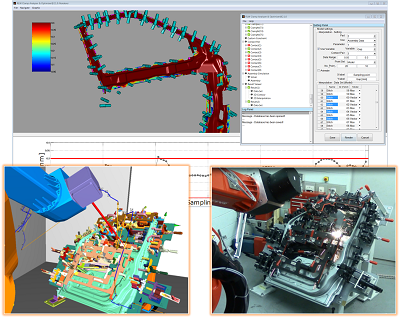

Para enfrentarse a este reto, el proyecto ha desarrollado nuevas herramientas de software para un desarrollo e implementación rápidos y sistemáticos de la tecnología RLW en sistemas de producción de carrocerías de automóviles. La serie de herramientas de software de RLW Navigator proporcionan la capacidad necesaria para simular productos y procesos desde el diseño a la producción y por lo tanto facilitan la capacidad de 'bien a la primera' de los sistemas de producción. Estas herramientas incluyen un configurador a nivel de sistema de producción con diseño de ensamblado y estimador de proceso; planificación de la estación de trabajo y programación off-line (OLP) de RLW; un optimizador de proceso con modelador de variación de piezas, analizador y optimizador de diseño de utillaje y optimizador de parámetros láser; control de proceso con evaluador del rendimiento de la calidad de soldadura y un asesor ecológico. Adicionalmente, el proyecto de navegador RLW ha desarrollado el primer sistema comercial disponible de control en el proceso para el sistema RLW SmartLaser de Comau.

El catedrático Ceglarek comenta que las herramientas individuales desarrolladas constituyen las primeras herramientas de software capaces de predecir la calidad de la soldadura, establecer los parámetros láser óptimos relacionados con el proceso, un diseño completamente digital y optimizar el diseño de fijación 3D en las fases iniciales de diseño.

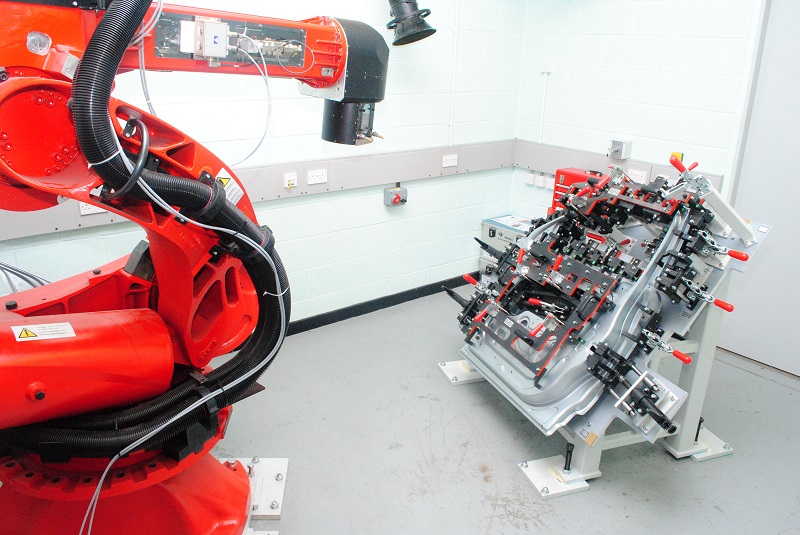

Estas herramientas se han utilizado en el trabajo práctico realizado en una sala de pruebas en WMG utilizando una puerta del SUV Range Rover Evoque de JLR. La puerta se produce en la actualidad mediante técnicas RSW, pero Ceglarek indica que el proceso RLW se ha desarrollado e implementado con éxito mediante las herramientas de simulación del proyecto que han facilitado resultados cuantificables en una muestra de puertas. El proyecto desarrolló un proceso de ensamblado RLW completo desde la configuración del sistema de ensamblado de la puerta, pasando por la planificación de la estación de trabajo y generación OLP hasta los parámetros láser y la optimización de utillaje.

El resultado mostró que el proceso RLW tiene unos requerimientos de superficie de taller un 60% inferiores y utiliza cinco robots en lugar de los 14 que utiliza el proceso RSW, además es capaz de producir dos puertas en la misma sala con un ciclo general más breve que el proceso actual para una puerta con RSW. Además, el proceso RLW ofrece oportunidades para un diseño de producto más elaborado. Algunas de las características de producto necesarias para RSW se pueden eliminar (p.ej. las muescas), reducir (ancho de rebordes) o modificar (la sección del marco superior se puede reducir manteniendo los mismos requisitos de rigidez).

Ceglarek dice que no es habitual en un proyecto de investigación y desarrollo el rápido enfoque de dos pasos que ha tomado el proyecto del navegador RLW. Por sus implicaciones, los resultados del proyecto no son puramente teóricos sino que deben compararse a la práctica industrial actual. Confía en que se consideren como una propuesta realista los proyectos pilotos de aplicación que involucren a los fabricantes.

Una de las empresas que más de cerca ha seguido esta tecnología es el proveedor Stadco. Según el director de ingeniería de producción, Paul Meeson, la empresa conoció la técnica hace poco más de una década, cuando algunos desarrollos técnicos mostraban la potencial viabilidad de la tecnología. Identifica concretamente la clasificación energética de los láser como resultado de la aparición de los dispositivos de láser de fibra. En aquel momento, nos comenta, la potencia era de tal vez 2 kW o 4 kW, hoy en día pueden alcanzar los 20 kW. Pero el reto fundamental en la implementación de la soldadura láser remota sigue siendo el mismo: “implementarlo de manera robusta para garantizar que siempre se estén produciendo buenos productos".

Parámetros específicos

Meeson explica que esto significa estar seguro de determinados parámetros específicos del proceso antes de iniciar las operaciones de soldadura. Estos incluyen una energía láser adecuada, el ángulo de incidencia del haz en el punto de aplicación y si existe la necesidad de una distancia entre las piezas a soldar, y si es así, ¿qué distancia?

Se investigaron estos parámetros básicos en un proyecto anterior en el que participó Stadco y nos confirma que los “experimentos” permitieron transmitir los resultados. Por ejemplo, se pudo establecer que para los componentes de acero revestidos, la distancia "ideal" es de 0,1 mm para las piezas a soldar para permitir así el escape de los gases basados en zinc que se generan con el calor del material de revestimiento del acero. En este contexto, añade Meeson, una 'puntada' de 20 mm longitud de soldadura láser es tan resistente como un punto de soldadura.

Según Meeson, este trabajo anterior destacó otra importante deficiencia: la falta de técnicas de control fiables durante el proceso para garantizar que se mantienen los parámetros clave. Meeson indica que las observaciones clave que se transmitieron al nuevo proyecto fueron “la gestión dimensional de las piezas y el método de fijación necesario para todo el proceso". Pero también fue evidente que estas dos tecnologías vitales todavía no estaban disponibles. Tal y como observa, no existían “técnicas y herramientas para diseñar y simular los procesos virtualmente de forma que se pudiera garantizar la fiabilidad del proceso”, tampoco existían “los controles en vivo del proceso para garantizar que todas las soldaduras sean adecuadas”.

Objetivos del proyecto

Meeson identifica tres capacidades específicas que hay que desarrollar: la predicción de la variabilidad de las piezas individuales para saber dónde realizar la fijación para garantizar que el equipo montado pueda mantener la distancia de 0,1mm; la programación del robot off-line para soldar la localización prevista con los parámetros definidos en un equipo diseñado virtualmente; y el establecimiento del control durante el proceso.

Respecto a Stadco, Meeson es sincero cuando se le pregunta si la empresa está utilizando la técnica en alguna medida: “Todavía no, pero queremos hacerlo”, explica que como proveedor la empresa simplemente “no se puede permitir el riesgo” de no cumplir con las exigencias de los clientes al intentar implementar una técnica de producción que todavía no está probada por completo. “Tenemos que estar seguros que lo que hacemos funcione”, nos confirma.

JLR es uno de los fabricantes de automóviles interesados en implementar RLW como técnica de producción. Anil Mistry, ingeniero jefe de producción avanzada de la empresa, confirma este interés y destaca que la contribución del fabricante al producto final será un elemento fundamental del proyecto.

Las dos primeras condiciones, tal y como explica Mistry, se deben simplemente a que es la mejor forma de aprovechar el potencial de “gran productividad” de la técnica. Tal y como indica, la “accesibilidad” del láser no es problema cuando se destina a una única superficie de un componente individual, pero puede ser un problema cuando involucra a la estructura tridimensional más compleja de una carrocería BIW, en parte por las exigencias que serían necesarias para los equipos.

Respecto a las pruebas realizadas en el laboratorio de Warwick, Mistry confirma que la pieza de trabajo utilizada es una puerta Evoque real y de producción estándar. Hay un gran contraste entre el procedimiento utilizado actualmente por JLR en la producción de la puerta y el utilizado en el laboratorio. Mistry dice que el procedimiento estándar requiere una secuencia de operaciones de utillaje y procesos de láser. “Se trata de equipos diferentes, robots diferentes y pistolas de soldadura separadas”, nos indica. Pero en el laboratorio todas las piezas se unen en una operación integral y son soldadas por un único robot. “Un robot lo hace todo”, comenta.

Resultados parecidos

Sin embargo, a pesar del contraste en el procedimiento, el rendimiento de los productos finales es equiparable. “En ese aspecto, tenemos resultados de igual a igual”, declara Mistry, aunque añade que la geometría de la puerta se ha modificado ligeramente para facilitar el uso de la técnica RLW. “Hemos modificado ligeramente algunos rebordes para permitir el acceso del láser”. También comenta que a pesar de la impresión visual de complejidad de las puertas cuando están plenamente equipadas para el proceso remoto, el proceso preparatorio previo no es más complejo que en las operaciones de soldadura por puntos.

Según Mistry, JLR considera que el proyecto ha demostrado que la técnica RLW puede cumplir con lo prometido. “Hemos alcanzado los objetivos en lo referente a velocidad e integridad de las juntas”, declara. El siguiente paso inmediato, añade, será probablemente otro trabajo de laboratorio que conlleve la producción completa de ensamblados de puertas, incluidas las piezas de corte. No se atreve a proporcionar fechas concretas, pero en lo referente a JLR, la técnica es ahora una opción realista para cualquier nuevo proyecto de vehículo de gran producción basado en acero.

Hay mas información sobre el proyecto enRLW Navigator.