A tendência crescente para os OEMs que optam pelos componentes AHSS superou as expectativas das siderúrgicas

A decisão da Audi de usar uma peça de plástico reforçada com fibra de carbono produzida em massa (CFRP) na estrutura da carroceria de seu A8 pode ter garantido muitas manchetes, mas o uso extensivo de aço da presa em vez do alumínio neste modelo pode ser mais significativa. Uma combinação de componentes de aço de alta resistência compõe a célula do ocupante, que compreende a parte inferior da antepara dianteira, os rebordos laterais, os pilares B e a seção dianteira da linha do teto. Na verdade, mais de 40% da estrutura da carroceria A8 será feita de aço, aumentando cerca de 32% em comparação ao modelo de 2009.

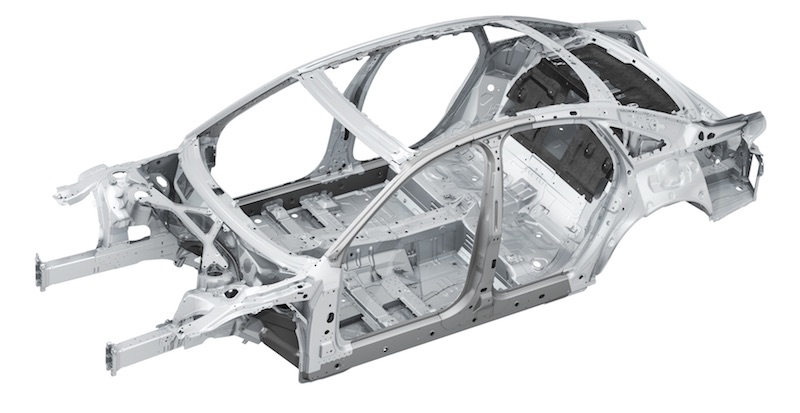

Cerca de 17% da estrutura da carroceria A8 (foto acima) serão feitos de aço durável (PHS), alguns dos quais serão fornecidos pela ArcelorMittal. Esses aços possuem resistência ao rendimento até 1.500 MPa após o endurecimento da prensa. Alguns dos espaços em folha de metal utilizados na carroceria são adaptados a espessuras variáveis e outros sofrem apenas um tratamento térmico parcial. Isto reduz o peso e aumenta a força, especialmente nas áreas do veículo que são particularmente críticas para a segurança.

O chefe do Centro de Construção Leve da Audi, Bernd Mlekusch, disse recentemente ao jornal alemão Frankfurter Allgemeine Zeitung: "Não haverá apenas carros de alumínio no futuro. O PHS desempenhará um papel especial neste desenvolvimento. As notas PHS estão no centro da célula ocupante de um carro, que protege o motorista e os passageiros em caso de colisão. Se você compara a relação peso-rigidez, o PHS está atualmente à frente do alumínio."

Kennet Olsson, especialista em desenvolvimento de negócios automotivos da SSAB, diz: "Atualmente é uma tendência crescente no mercado de carros premium de ponta, que vão de alumínio completo a construções multi-materiais. Esta parece ser a solução otimizada no que diz respeito à poupança de peso e ao desempenho de impacto".

Troca de aço

As tecnologias de adesão empregadas na fabricação da estrutura de carroceria incluem costura nos recortes da porta dianteira e traseira. Esta tecnologia mecânica e fria é usada para unir o quadro de parede lateral de alumínio às folhas PHS no pilar B, na linha do teto e parapeitos. Usando esse processo, os engenheiros da Audi perceberam melhorias de até 36mm nos recortes de porta em comparação ao modelo anterior. Isso, por sua vez, torna o entrar e sair do carro ainda mais confortável e alarga o campo de visão do motorista em torno do pilar A - uma área que é a chave para uma condução segura.

"A Audi voltando ao aço para o modelo de segmento de luxo A8 mostra claramente que o custo não é o único motivo pelo qual a AHSS [aços avançado de alta resistência] possuem a vantagem", comenta o diretor de marketing da ArcelorMittal para o automotivo global, Brad Davey. "Quando se trata de segurança, o desempenho do aço não pode ser combinado. O aço é um material flexível que evoluiu continuamente para acompanhar os desafios de design de veículos sempre em mudança. E os desafios de uma melhor economia de combustível não são diferentes".

De acordo com o presidente do distribuidor de aço laminado LexCentral, Bill Douglass, a decisão da Audi de usar o aço será significativa. Obviamente, é bom para a indústria siderúrgica, mas Douglass aponta que os fabricantes de veículos têm feito carros de desempenho há muito tempo e que esse desenvolvimento segue um golpe significativo sofrido pela indústria siderúrgica.

"Acho que a decisão que a Ford fez para mudar o Ford F-150 picape para o alumínio realmente prejudicou a indústria siderúrgica", explica ele. "A maior vantagem do aço é a força e a durabilidade, e não houve concorrência anteriormente na arena do caminhão. Essa foi uma inroad perfeita para o alumínio, que é muito mais leve, mas nada perto em termos de força.

"No final, acho que os produtores de alumínio foram os únicos ganhadores nesse cenário, já que não encontraram um mercado de caminhões até o momento. A indústria siderúrgica, obviamente, perdeu essa rodada, mas acho que a Ford também perdeu. A GM conseguiu alavancar sua mensagem de força e durabilidade em anúncios, e eles estavam certos: se você quer uma milha extra por galão ou algo assim, o alumínio obterá algumas economias de combustível. No entanto, se você quiser transportar uma carga de tijolos, madeira ou qualquer outra coisa que você precise fazer em um local de trabalho, o aço é o caminho a seguir.

"Eu acho que o Ford F-150 ainda é o número um nas vendas, mas qualquer perda significativa de participação de mercado pode ser atribuída a esta decisão. O tempo dirá se este foi o momento do Ford "New Coke", uma vez que a lealdade no mercado de carros americanos é forte, especialmente entre os proprietários de caminhões."

"Audi voltando para o aço para o A8 mostra claramente que o custo não é o único motivo pelo qual os aços avançados de alta resistência têm a vantagem." - Brad Davey, ArcelorMittal

Aumento triplo

A escolha do aço por parte do Audi invés de alumínio é parte de uma tendência crescente que ultrapassa mesmo as expectativas das siderúrgicas, de acordo com dados divulgados pelo Instituto de Desenvolvimento do Mercado de Aço (SMDI). Entre 2006 e 2015, o uso de AHSS em veículos cresceu de uma média de 37kg para 124kg - um aumento triplo em apenas dez anos. Além disso, entre 2012 e 2015, o uso do AHSS aumentou cerca de 10% ao ano, bem acima das previsões da indústria siderúrgica.

Este aumento não é apenas visto em veículos de luxo, mas também em carros de uso cotidiano. "A nova estrutura de carroceria Chrysler Pacifica é composta por 72% de aços de alta resistência e 113kg mais leve do que o modelo que substituiu", diz Brad Davey.

"Ele também possui o anel de porta soldado a laser S-in de cinco peças da ArcelorMittal, tornando-se um dos minivans mais leves da estrada e o único a ganhar a classificação de segurança de cinco estrelas da NHTSA. Isso resultou que Pacifica ganhasse o prêmio North American Utility of the Year 2017. A carroceria do Honda Ridgeline é outro exemplo. É composto por 96% de aço, aço ultra-resistente de 19,3% [UHSS], 35,7% de aço de alta resistência e 41,3% de outros aços".

A necessidade de reduzir o peso de seus veículos levou os fabricantes de automóveis a explorar o uso de uma variedade de alternativas ao aço, pois tentam cumprir regulamentos cada vez mais rigorosos sobre emissões de CO2 e eficiência de combustível. Por exemplo, todos os carros vendidos na UE não podem emitir mais de 130g de CO2 por quilômetro percorrido. Este alvo será reduzido para 95g/km em 2021. Como já vimos, a Ford explorou o uso extensivo do alumínio. A BMW, por outro lado, investiu fortemente na fabricação e uso de CFRPs, principalmente em seus modelos i e 7 Series.

No entanto, de acordo com um relatório da Tata Steel, os fabricantes de automóveis têm sido capazes de atingir esses objetivos aumentando a eficiência de seus motores e transmissões. O uso de materiais leves teve uma contribuição positiva, mas menor, para reduzir as emissões de CO2. Com efeito, a massa média de veículos vendidos na UE aumentou (cerca de 1%) em 2010-2015. Geração por geração, os veículos continuam a aumentar tanto em termos de pegada como de volume. Os consumidores estão cada vez mais comprando SUVs em vez de sedãs familiares, enquanto os carros agora apresentam maiores níveis de equipamentos de segurança, entretenimento no carro e dispositivos conectados.

O uso de materiais leves ajudou a minimizar os aumentos de massa associados a essas tendências, e muito disso foi graças ao uso mais inteligente de aços avançados, uma vez que não houve uma mudança significativa em relação aos materiais não ferrosos durante esse período. Esses materiais são significativamente mais caros do que o aço e os produtores de aço têm trabalhado arduamente para melhorar seus produtos diante dessa competição.

"[Steel] agora é mais fino, mais forte e mais exótico nas químicas usadas na produção", diz Bill Douglass, da LexCentral. "As empresas de aço continuaram a investir pesadamente em equipamentos, ajudando-as a alcançar avanços em uma indústria antiga. O aço sempre teve as vantagens de força, durabilidade, formabilidade, custo e é uma ótima opção para reciclagem. Mesmo a ameaça de corrosão foi resolvida décadas atrás, então o único desafio restante continua a ser o peso. Esse é o desafio."

Em resposta, as siderúrgicas desenvolveram notas cada vez mais fortes de UHSS para endurecimento da prensa e notas cada vez mais fortes e mais formidáveis de AHSS para processos de formação a frio.

"Usando as mais recentes soluções de aço da ArcelorMittal, calculamos que os fabricantes de automóveis podem reduzir o peso de uma carroceria em 20-25% em relação a 2010", diz Brad Davey. "Através de nossos estudos de S-in motion, agora estamos ampliando o alcance dos aplicativos AHSS além da carroceria em branco para peças de veículos, como portas e assentos. No caso das portas, podem ser alcançadas economias de peso de até 34%."

Kennet Olsson, da SSAB, continua: "Nossa estratégia é concentrar-se em componentes que absorvem a força da energia em um acidente, onde o aço de alta resistência é o melhor material que o alumínio. Os CFRPs são muito caros e, embora possamos ver um pequeno aumento no uso desses materiais, ainda será muito limitado. O aço é um material bem conhecido na formação e junção e seu comportamento é muito previsível em um acidente. Os CFRPs são, obviamente, excelentes em peso, força e rigidez, mas não são muito previsíveis em um acidente. Participar também é um grande desafio. "

As empresas siderúrgicas estão produzindo produtos mais finos e mais fortes com mais exóticos nas químicas utilizadas no processo

As empresas siderúrgicas estão produzindo produtos mais finos e mais fortes com mais exóticos nas químicas utilizadas no processoBuscando sustentabilidade

Olhando para o futuro, a Tata Steel diz que o aumento da demanda por veículos de emissões ultra baixas (ULEV) impulsará o crescimento da oferta de aço para a indústria automotiva européia em 4,2 milhões de toneladas. Seu estudo mostra que a demanda por aços avançados para a estrutura desses veículos aumentará em aproximadamente 2,6 milhões de toneladas até 2050, já que os fabricantes procuram economizar peso de maneira econômica.

Outra área de crescimento chave para o aço será no motor e transmissão usado em ULEVs, incluindo motores elétricos e células de bateria. Espera-se que representem um aumento de 1,6 milhão de toneladas na demanda por aço, esses componentes usarão maiores níveis de aços elétricos e chapados, respectivamente. Os aços elétricos de alto desempenho podem melhorar a eficiência de um motor elétrico, aumentando a amplitude e a potência, enquanto as baterias de íon de lítio comumente usadas em ULEVs exigem aço chapado avançado.

Tata prevê que o alumínio e o CFRP terão um impacto relativamente baixo nesses veículos por dois motivos: em primeiro lugar, eles permanecerão proibitivamente caros; em segundo lugar, eles são menos sustentáveis quando se olha para o ciclo de vida completo, que será um importante e futuro motorista na indústria automotiva. O aço é infinitamente reciclável sem perda de qualidade.

"Em termos de sustentabilidade ambiental, vemos nossos clientes se deslocando da avaliação do tubo de escape para a avaliação do ciclo de vida [LCA], a verdadeira avaliação das credenciais ambientais de um veículo, do berço ao túmulo", diz Chris Wooffindin, gerente de marketing automotivo da Tata Steel. "Esta avaliação confirma que alguns materiais sem aço são significativamente menos atraentes em comparação aos de aço. Nós acreditamos, e estamos vendo, que os aços avançados são a resposta; oferecendo soluções sustentáveis que se adequam à indústria automotiva tanto para o futuro imediato quanto para a longo prazo ".

Douglass concorda, e é cético em relação às credenciais ambientais de ULEVs. "Muito poucas pessoas percebem que o Tesla pesa cerca de 800 libras mais do que o BMW Série 5 e o Audi A6", ele observa. "Como resultado, ele consome mais energia do que seus pares. A diferença é apenas em como medimos o consumo de energia. Nenhum pensamento é dado com relação a de onde a energia usada para carregar as baterias vem ou o que ocorre quando a vida útil do carro ou seus componentes são atendidas. O aço é facilmente reciclado, enquanto o plástico fica em aterros e as baterias são conhecidas por serem altamente tóxicas."

Olhando para o futuro, Davey diz: "A introdução de veículos autônomos não é suscetível de afetar as projeções de crescimento atuais para o AHSS. Há dois motivos principais para isso. Em primeiro lugar, no futuro previsível, os veículos autónomos terão de interagir nas estradas com veículos não autônomos. Isso significa que as medidas de segurança existentes precisarão ser incorporadas nesses veículos e o AHSS é o material ideal para isso de forma econômica. Em segundo lugar, os veículos autônomos ainda precisam ser leves (para reduzir as emissões), rentáveis e recicláveis. O aço é o melhor material que pode atender a esses requisitos".