Uma variedade de materiais compósitos estão agora disponíveis para as montadoras de veículos, embora desafios permaneçam como o custo e a velocidade de produção - além de reciclagem...

Embora as vantagens de compósitos poliméricos sejam bem conhecidas na indústria automotiva, a sua utilização tem sido impedida pelos elevados custos de materiais, taxas de produção lentas, preocupações sobre reciclagem e falta geral de experiência e conforto da indústria com o material, em comparação aos metais. Produtores de compósitos e fabricantes de automóveis estão trabalhando febrilmente para resolver estes problemas, embora ainda haja muito trabalho a ser feito.

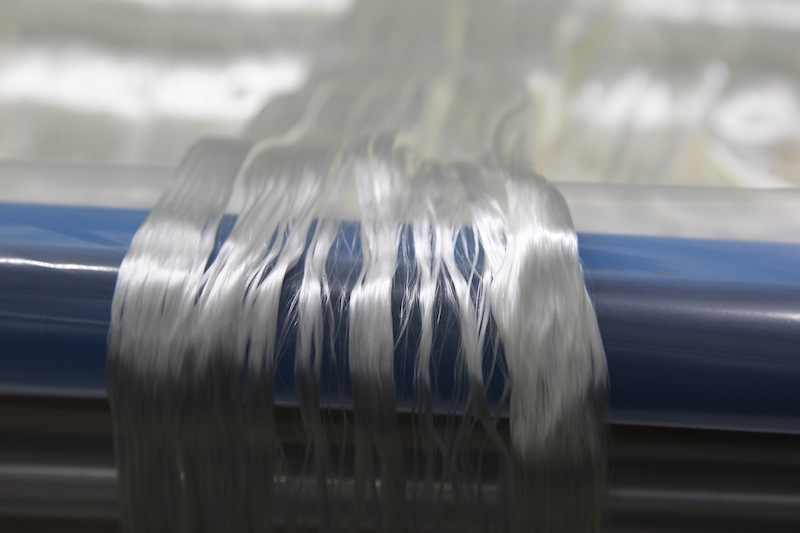

Um compósito é uma combinação de dois ou mais materiais que possui melhores propriedades mecânicas do que os seus componentes individuais. Em contraste com ligas metálicas, cada material mantém suas propriedades químicas, físicas e mecânicas separadas. Os dois constituintes de um compósito de polímero é um reforço fibroso - com base em carbono, vidro ou materiais naturais, tais como fibras de linho - e uma matriz de polímero. O reforço proporciona ao composto sua resistência e rigidez, enquanto a matriz contém o material em conjunto.

As fibras de carbono, geralmente, apresentam excelente resistência à tração e resistência à compressão, demonstrando alto módulo (rigidez), têm características de fadiga excelentes e não corroem. Elas têm sido usadas na Fórmula Um desde 1981, mas, até recentemente, eram consideradas caras demais para qualquer coisa, exceto carros de estrada de alto desempenho.

O ponto de partida para a produção de fibra de carbono foi seu precursor - tipicamente termoplástico poliacrilonitrilo (PAN), devido ao seu elevado grau de orientação molecular, elevado ponto de fusão e rendimento elevado. Em um processo complicado e que consome muita energia, os elementos constituintes deste precursor são removidos um a um, e acabam produzindo uma fibra que consiste em praticamente carbono puro, com uma estrutura de grafite estável.

O preço do PAN está vinculado ao preço do petróleo, que é alto e tem sido instável nos últimos anos. Além disso, a produção de fibra de carbono é responsável por uma pequena quantidade de acrilonitrila produzida e vendida a cada ano, para a qual a indústria tem pouca influência em termos de negociação de preços mais favoráveis com os produtores do termoplástico.

Em suma, a produção de fibra de carbono é cara e - em termos ambientais - o processo é sujo, em comparação a produção de metais. Atualmente, o único carro produzido em massa para caracterizar o uso intensivo de fibra de carbono é o citycar i3 da BMW.

Na sua fábrica em Moses Lake, Washington, Automotive Carbon Fibers (ACF) produz fibras de carbono para os modelos BMWi.Um empreendimento conjunto entre a BMW e a SGL Group utiliza eletricidade gerada localmente usando energia hidráulica para reduzir significativamente os custos de energia e o impacto do processo de produção no meio ambiente.Explorando economias de escala, o custo de produção de fibra de carbono será ainda mais reduzido pelo aumento da produção da fábrica. SGL-ACF planeja triplicar a capacidade de sua fábrica de Moses Lake de 3kt em um ano para 9kt, até 2015, a um custo de cerca de €200 milhões ($250 milhões). A expansão também permitirá que a BMW aumente o plástico reforçado com conteúdo de fibra de carbono (CFRP) em seus outros veículos; em 2015, a empresa começará a usar o material em seus modelos Série 7.

Fibras de carbono mais baratas também podem ser produzidas utilizando precursores alternativos para PAN, como a lignina, que está atualmente sendo estudada pela equipe de Polymer Matrix Composites no Oak Ridge National Laboratory (ORNL). Os pesquisadores também estão desenvolvendo um método de produção de fibras de carbono a partir de polietileno (PE), que produz uma quantidade maior de carbono do que o PAN (86% em comparação a 65%), e pode ser adquirido a partir de pós-consumo de resíduos reciclados.

Alto volume, baixo custo

Devido ao seu baixo custo, alta resistência à tração, resistência de impacto elevada e boa resistência química, fibras de vidro são usadas extensivamente em aplicações automóveis de alto volume. No entanto, elas demonstram relativamente o baixo módulo e possuem propriedades de fadiga inferiores em comparação ao seus primos de carbono.

Os dois tipos mais comuns de fibras de vidro utilizadas em compósitos de automóveis são: E-Glass, que é barata e proporciona uma boa combinação de resistência à tração e módulo; e S-Glass, que é mais caro, mas 40% mais forte do que E-Glass.

O gerente de desenvolvimento de negócios da AGY, Tim Collins, diz: "Embora os compósitos reforçados com fibras de carbono apresentem alta rigidez e resistência, também é verdade que as referências destes módulos altos em relação aos compostos de carbono sejam muitas vezes apenas um código para 'frágil'. É o impacto, fadiga, resistência a danos e tolerância de dano que os compósitos S-1 HM consistentemente ofuscam em sistemas competitivos".

Estes reforços podem ser incorporados em polímeros como fibras cortadas para aumentar a força de peças feitas usando processos de compressão e de moldagem por injeção.Tecidos não tecido

No entanto, para aproveitar ao máximo o potencial destes reforços para melhorar as propriedades mecânicas das peças de plástico, eles precisam ser incorporados como tecido ou tecidos não-tecidos. Esses tecidos são produzidos por conversores, como Formax sediado no Reino Unido.

De acordo com o diretor da empresa de inovação, Tom James, pode haver uma grande variação no desempenho mecânico dos tecidos com o mesmo peso areal, mas diferentes construções em termos de comprimento do ponto, estilo de pontos e orientação das fibras. Um tecido deve ser extensivamente testado e otimizado no que diz respeito à resistência, rigidez e facilidade de infusão, a fim de determinar os melhores parâmetros para um determinado componente, antes de iniciar a produção.

Drapeado e orientação das fibras são parâmetros especialmente importantes para a produção de pré-formas de fibra de carbono utilizadas na moldagem de transferência de resina (RTM), processos empregados por nomes como a BMW para a produção em massa de componentes estruturais CFRP.

Todas essas variáveis apresentam uma dor de cabeça significativa para projetistas de carros mais acostumados a trabalhar com metais relativamente simples. Formax está atualmente desenvolvendo um software que lhe permitirá simular o comportamento de tecidos secos durante a moldagem, o que tornaria o processo de seleção de tecidos mais simples.

O comportamento ortotrópico de plástico reforçado (o que significa que eles têm propriedades que são diferentes em três direções perpendiculares entre si), também pode representar problemas para os designers. James diz: "compósitos convencionais podem ser fabricados para serem quase-ortotrópicos [com fibras em múltiplas orientações nas direções X e Y] e, portanto, podem processar cargas de uma forma semelhante aos metais.

"No entanto, as propriedades através da espessura dos compósitos convencionais são geralmente governadas pelas propriedades inferiores da matriz, devido à falta de fibras na direção Z, e, portanto, isto é considerado o calcanhar de Aquiles dos compósitos. Formax está atualmente trabalhando em vários projetos de colaboração para tentar superar este problema."

O que faz a matriz?

A matriz que dá a sua forma de componentes compósitos pode ser termoplástica ou termoendurecível em natureza. Thermosets se tornam substancialmente infusível e insolúvel quando curados por meios térmicos e/ou químicos. Após a cura, um termoendurecido não pode ser retornado ao seu estado não curado.

Termofixos são relativamente caros, mas demonstram alta resistência. Como tais, eles são amplamente utilizados na produção de folha reforçada com fibra de vidro descontínua e compostos de moldagem em massa (BMCs e SMCs). Estes compósitos podem ser usados para o alto volume de injeção e de moldagem por compressão de uma variedade de peças de automóveis não-estruturais.

Para produzir monocoque do i3, a BMW usa endurecedor de sistema epóxi Huntsman Advanced Materials Araldite LY 3585 XB 3458 para a produção do monocoque de CFRP no i3.Huntsman afirma que a baixa viscosidade do sistema, desempenha um papel importante em todo o processo, a partir da dosagem e mistura até a impregnação, e assegura uma boa molhagem uniforme da fibra no molde. O sistema pode ser curado em apenas cinco minutos a 100°C.

Em contraste com os termofixos, para o qual a reação de cura não pode ser revertida, termoplásticos endurecem quando ainda resfriados para manter a sua plasticidade; eles voltarão a derreter e podem ser reformulados por reaquecimento acima de sua temperatura de processamento. Os termoplásticos tendem a ser mais baratos e oferecem maior resistência ao impacto, bem como endurecem mais rapidamente a temperaturas relativamente baixas, o que significa que as peças termoplásticas reforçadas podem ser produzidas rapidamente com tempos de ciclo curtos.

Termoplásticos reforçados com fibras descontínuas, como o polipropileno (PP), são comumente usados por portadores de injeção de moldes de ponta, portadores do painel de instrumentos, suportes de painel de porta, consoles e pedais. No entanto, a alta viscosidade de termoplásticos impede-os de serem utilizados para a produção de componentes estruturais em série, uma vez que os torna incompatíveis com os processos de RTM.

Tempos de ciclo mais curtos

Esta situação pode mudar rapidamente. Teijin e sua parceira General Motors estão trabalhando em materiais e processos que podem permitir que os componentes estruturais termoplásticos reforçados de fibra contínua de formação de prensa em tempos de ciclo, sejam de menos de um minuto. Chamado Sereebo, a tecnologia tem sido mantida em segredo desde o seu anúncio, em março de 2011.

O primeiro, chamado U Series, é uma oferta intermédia de elevada resistência direcional unidirecional. O segundo, I Series, é uma isotrópica intermediária, oferecendo um equilíbrio de forma, facilidade de moldagem e resistência multidirecional, diz Teijin. O terceiro, P Series, é um sedimento termoplástico longo, reforçado com fibras (LFT), feita a partir de fibra de carbono de alta resistência, e é adequado para a moldagem por injeção de componentes complicados.

Não se sabe muito mais da Sereebo fora da TCAC (pelo menos por aqueles que não assinaram um acordo de não divulgação), e ele continua a ser visto como a tecnologia que evoluirá.

Desafios de reciclagem

Em teoria, o fato de os termoplásticos poderem ser re-fundidos, torna-os muito mais fácil de reciclar do que termofixos. As diretivas da União Europeia (UE) sobre obsoletos estipulam que 80% dos materiais utilizados em um carro novo tem de ser recicláveis. Há uma maneira relativamente simples de reciclagem de compósitos: eles podem ser triturados e usados como material de enchimento em concreto. Para plásticos de baixo valor cheios, esta abordagem é viável, mas para CFRPs de alto valor, não é uma solução elegante. Se as fibras de carbono podem ser separadas das suas matrizes poliméricas, podem ser utilizadas como uma alternativa mais barata de fibras virgens de carbono em aplicações não-estruturais.

Separando fibras de matrizes termofixas curadas e não curadas, para que elas sejam reutilizadas é significativamente mais desafiador, mas várias empresas estão fazendo exatamente isso.

A instalação MIT-RCF em Lake City, South Carolina, utiliza pirólise - na qual sucata CFRP é aquecida a 400-500°C na ausência de oxigênio, obtendo-se uma fibra de carbono que mantém limpo 90-95% das suas propriedades mecânicas originais - a reciclagem de peças de CFRP e é capaz de processar o material 1.36-2.27kt por ano. Bem como a produção de fibras de carbono cortadas, MIT usa o material recuperado para fabricar pre-formas complicadas para fabricantes de peças, através do seu proprietário tridimensional (3D) realizando processo de engenharia (3-DEP).

Ele continua: "Em peças derivadas de formatos de tecido de carbono isto é mais complexo. CAE/FEA [engenharia/análise de elementos finitos auxiliada por computador] modelos para a utilização de tecido não-tecido de carbono, formatos não são tão desenvolvidos como são para tecidos e tecidos de fitas contínuas, para que ambos os conjuntos de dados de projeto e verificação devam ser desenvolvidos para cada peça".

Portanto, os materiais compósitos apresentam um conjunto variado de desafios para as montadoras e seus fornecedores; no entanto, seu peso leve, propriedades mecânicas excelentes e oportunidades de integração de peça torna-as uma alternativa atraente para os metais em uma variedade de aplicações estruturais e não-estruturais.