Cada vez es más habitual ver a los operadores humanos trabajar codo con codo con sus ‘colegas’ automatizados, aprovechando cada uno sus puntos fuertes y compartiendo la tarea en cuestión

La concepción de robots como grandes y caras piezas de equipamiento destinadas a tareas arduas en entornos peligrosos ya no es totalmente válida. A pesar de que ese escenario sigue siendo familiar, los robots realizan cada vez más tareas 'colaborativas' junto a operadores humanos en tareas que no requieren fuerza sino de destreza.

La concepción de robots como grandes y caras piezas de equipamiento destinadas a tareas arduas en entornos peligrosos ya no es totalmente válida. A pesar de que ese escenario sigue siendo familiar, los robots realizan cada vez más tareas 'colaborativas' junto a operadores humanos en tareas que no requieren fuerza sino de destreza.

También está sucediendo dentro de la industria automotriz, y la planta de Vrchlabí del fabricante de automóviles checo Skoda está haciendo su primera incursión en el uso de la robots colaborativos, o cobots. En 2012, la planta pasó del ensamblaje de vehículos a la fabricación de engranajes. En la actualidad emplea a unas 1.000 personas en la producción de la caja de cambios DSG de siete velocidades DQ 200. La inversión inicial para el nuevo cometido de la planta fue de unos 245 millones de euros (276,5 millones de dólares), aumentando los volúmenes de producción de 1.000 a 1.500 unidades al día en 2014. Este año, una inversión adicional de 25 millones de euros ha ayudado a llegar a las 2.000 unidades al día, y la producción total de la planta ha superado el hito del millón de unidades.

Justo antes del final del año pasado, a los operadores humanos se les unió un nuevo 'colega' - un robot ligero de siete ejes Kuka LBR iiwa. El dispositivo, que pesa sólo 23.9 kg, está siendo utilizado para realizar una tarea en particular: la inserción del pistón de accionamiento del engranaje. Skoda lo considera ideal debido a su combinación de precisión y delicada capacidad de operación.

"El nuevo robot ligero es una innovación útil y provechosa en nuestra producción de transmisiones en Vrchlabí", dice Ivan Slimák, director de la planta de Vrchlabí de Skoda. "El robot hace que sea considerablemente más fácil y seguro lo que antes era una etapa de producción complicada para nuestros empleados. Estamos avanzando en la digitalización de nuestra producción. Con el nuevo robot ligero, nuestra planta de Vrchlabí está mucho más interconectada".

Se eligió esta aplicación específica debido a que el pistón de accionamiento de engranajes es muy sensible a cualquier posible contaminación por polvo, grasa o incluso desperfectos menores invisibles a la vista. Si se produce alguno de tales impedimentos, el pistón no funcionará correctamente en detrimento de toda la caja de cambios. Pero el uso de un robot elimina por completo la posibilidad de tales impedimentos. La "calidad" es la motivación principal para tal robot de asistencia en este caso, aunque también existe el beneficio de la eliminación de los operadores humanos para una tarea que Slimák considera excepcionalmente monótona.

Además de un entusiasmo general por la innovación en toda la empresa, la planta de Vrchlabí se presta a la utilización de nuevas técnicas, ya que su reciente operación como planta de fabricación de cajas de cambios comenzó la primera parte de esta década. Según la empresa, los resultados han respaldado la decisión de implementar un nuevo tipo de metodología de producción. Confirma que recientemente se ha realizado el escaneo 3D de una nuevo línea y ya se está preparando y programando un segundo robot de este tipo para su implantación este verano.

Pero por supuesto, los robots siguen siendo la obvia y a veces única opción realista para operaciones intensas en entornos imposibles para la mano de obra humana. Las operaciones de mecanizado que producen grandes cantidades de polvo son un ejemplo de ello, y una instalación reciente relacionada con el rectificado de piezas de aluminio fundido a presión, muestra lo que puede considerarse el punto de referencia actual en cuanto a la eficiencia y la fiabilidad.

Disponibilidad garantizadaLa producción de estas piezas puede parecer una tarea sencilla, pero cuando un fabricante de componentes de automoción con sede en Alemania buscaba instalar un nuevo conjunto de celdas robotizadas para mecanizar los componentes del chasis, estableció un objetivo muy alto para la disponibilidad del sistema garantizado - el 99,65%. La empresa que asumió el reto también era alemana - AutomationsRobotic (AR) con sede en Massing, Baviera.

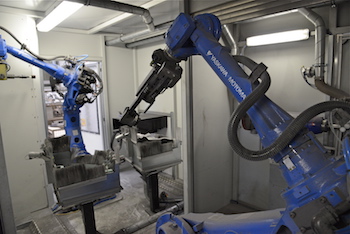

Según el director de AR Alexander Steiger, el integrador de sistemas ha diseñado y puesto en marcha cuatro celdas. Cada una de ellas está dedicada a una sola pieza, que se suministra a continuación a Daimler. Una de ellas utiliza dos robots de seis ejes de Yaskawa - un gran robot MS 80W y un MH 50 más pequeño - que entre ellos llevan a cabo todas las operaciones de carga/descarga y mecanizado de componentes. El primero de ellos tiene un alcance de más de 2,2 metros y una capacidad de carga de 80 kg y lleva a cabo tanto la manipulación de materiales como las tareas de mecanizado.

El proceso comienza con el transporte de los componentes a la celda robotizada mediante una cinta transportadora. Una ventana de la celda se abre automáticamente permitiendo que el MS 80W obtenga la pieza, tras lo cual se cierra la ventana sellando herméticamente la celda para que las operaciones de rectificado pueden comenzar.

Para ello, el robot más grande se mueve a una estación fija de rectificado y lleva a cabo diversas etapas guiadas por la pieza de trabajo. Luego transfiere la pieza a un dispositivo de sujeción, donde el más ágil MH 50 implementa procesos de rectificado adicionales. El tiempo total de ciclo es de sólo 30 segundos, algo que se logra en gran medida con un diseño de sistema que permite que los dos robots operen simultáneamente en sus respectivas estaciones, de modo que en todo momento hay dos componentes estructurales en la celda. Una vez que se completa todo el rectificado, el MS 80W retira la pieza del dispositivo de sujeción y lo devuelve a la cinta transportadora.

Ese porcentaje de disponibilidad se hace aún más impresionante cuando se traduce de los términos porcentuales al lenguaje cotidiano. Tal y como señala Steiger, significa que el tiempo de inactividad permitido es de tan sólo "cinco minutos cada 24 horas". Varios factores contribuyen a esto. Uno de ellos es el uso de la compensación basada en sensores para el desgaste de los materiales de rectificado, de modo que las trayectorias de robot se pueden ajustar de forma automática a fin de mantener los niveles de calidad. Pero esa misma capacidad también se utiliza para compensar la variación de la pieza de trabajo causada por el aumento del desgaste en las herramientas de moldeo en las que se fabrican las piezas. En el primer caso están siempre involucradas cinco superficies, mientras que en el segundo pueden verse afectadas 29 superficies.

Otro factor es la potente extracción de polvo para prevenir tanto la obstrucción de los robots como la acumulación de concentraciones de material en el aire potencialmente explosivas. Otra capacidad es la de poder realizar tanto el mecanizado como manipulación de los materiales en el mismo robot sin la intervención de ningún procedimiento de cambio de herramienta. En consecuencia Steiger confía en que la instalación "establece el estándar" para lo que el rectificado automatizado puede alcanzar en la actualidad en términos de velocidad, fiabilidad y seguridad.

Mientras tanto, otra ubicación de suministro de primer nivel en Alemania ha equipado su zona de trabajo con un sistema de manipulación de materiales que combina el guiado manual y la sustitución completa de la necesidad de fuerza muscular humana por un sistema motorizado. La empresa es Akkuteam Energietechnik. Su equipo relativamente joven se formó en 1997 y tiene su sede en Herzberg am Harz. Emplea a 40 personas en un negocio que incluye el suministro de baterías de arranque para varios clientes de la industria automotriz.

Los tests de baterías para posibles fallos como las fugas de alta tensión y las mediciones de corriente del arranque en frío en estaciones especializadas de testeo, son procedimientos esenciales de control de calidad antes del envío. Las baterías se cargan en palés y son llevadas a las estaciones de testeo en carretillas elevadoras, pero hasta hace poco tenían que ser cargadas y descargadas manualmente. Dado que las baterías pueden llegar a pesar de 20 a 27 kg, durante el transcurso de un solo turno un trabajador podía llegar a mover un peso total de alrededor de 37 toneladas. La ineficacia ergonómica de este procedimiento es evidente, como también lo es su potencial para causar tensiones musculares y lesiones más graves si a los trabajadores se les cayesen las baterías. En este último caso también se producirían daños al producto.

En la planta de Vrchlabí de Skoda, los robots siguen siendo la opción más realista para las operaciones más peligrosas

En la planta de Vrchlabí de Skoda, los robots siguen siendo la opción más realista para las operaciones más peligrosasSe requería una solución, aunque no fue sencillo dar con la solución idónea. Las baterías no son para nada uniformes en su forma y tamaño, y tienen diferentes geometrías de cubierta debido por ejemplo a las variaciones en sus asideros. La solución implantada es el sistema de tubo de vacío para baterías JumboFlex de Schmalz, que está específicamente diseñada para la manipulación de baterías de automóviles. El sistema utiliza un dispositivo de agarre de asideros accionado por su propia fuente de generación de vacío, conectado a un sistema de grúa pórtico que permite que las cargas se puedan subir, bajar y mover lateralmente requiriendo la mínima intervención física de un operador humano.

Una característica particular de la pinza es que utiliza espuma de sellado y resistencias de succión para poder sujetar las baterías desde arriba en lugar de hacerlo por los lados. Esta es la clave para que el sistema sea capaz de operar con la misma eficacia independientemente de la configuración exterior de la batería. Según Akkuteam, el sistema ha demostrado ser un éxito total. Tanto el esfuerzo de los trabajadores como el daño a los productos han disminuido considerablemente.

Pero mientras que el sistema básico todavía implica la participación humana activa, Schmalz indica que la idea sigue siendo compatible con los últimos conceptos de fábricas inteligentes. Según Walter Dunkmann, jefe de desarrollo de negocio para componentes de vacío, la empresa ya había iniciado este proceso y estaba centrada en la comunicación inteligente de procesos "mucho antes de cualquier mención sobre la Industria 4.0". Confirma que hoy en día la empresa ya combina "funciones de sensores y actuadores en un dispositivo compatible con la Industria 4.0".

Líneas de lavadoLa adición de un sistema automatizado de grúa pórtico suspendida a lo que inicialmente iba a ser un procedimiento de manipulación de material puramente manual, ha mejorado la velocidad y la eficiencia de un proceso de lavado de componentes que es vital para la integridad de la fabricación posterior. La ubicación es la planta de Coventry de Unipart Powertrain Applications, donde uno de los productos es la rampa de inyección de acero inoxidable para el motor del Ford Focus.

Una nueva línea de lavado ultrasónico ha posibilitado que Unipart realice el proceso de lavado de componentes en la planta, y ha mejorado los niveles de producción

Una nueva línea de lavado ultrasónico ha posibilitado que Unipart realice el proceso de lavado de componentes en la planta, y ha mejorado los niveles de producciónSe requiere que los productos ensamblados funcionen bajo presiones de 180 bares, y antes de enviarlos a los clientes, son testados a esa presión con helio y luego a 200 bares con aire, para garantizar que pueden cumplir con los requisitos. El proceso de fabricación de las rampas de inyección comprende la unión de los componentes, junto con una técnica de soldadura de cobre cuya eficacia depende en gran medida de la limpieza de las superficies en la unión.

Unipart compra los elementos involucrados, y antes dependía de sus propios proveedores para garantizar los niveles de limpieza requeridos. Y aunque de ese modo Unipart podía llegar a alcanzar los niveles requeridos de integridad del producto, recientemente decidió implantar el proceso de lavado en la planta.

Esto se debió a que el procedimiento se percibía como fundamental para que la empresa pudiera hacer frente a las crecientes presiones - en un sentido literal - con las que sus productos deberían lidiar en el futuro.

La empresa encargó por consiguiente una línea de lavado por ultrasonidos de cinco etapas al proveedor Turbex, pero inicialmente lo hizo como una instalación operada manualmente en el que las cestas de componentes se movían a lo largo de una grúa pórtico suspendida y eran bajadas a mano a cada tanque sucesivamente. Pero con una producción actual de 4.500 unidades por semana, que se espera que aumente a casi el doble - 8,500 unidades por semana - para finales de este año, se decidió cambiar a un sistema automatizado de grúa pórtico que permite el lavado de componentes siguiendo un régimen de programación Kanban 'pull'.

La instalación utiliza ahora cinco portadores, cada uno capaz de llevar una o dos cestas de componentes que se mueven de forma autónoma a lo largo del carril. Los portadores se detienen sobre cada baño de inmersión y luego bajan los cestos al baño antes de volverlos a recuperar y continuar hacia la siguiente etapa. Además de las patas de fijación están involucrados todos los componentes necesarios para el ensamblado completo tales como el carril principal, vaso y tubo de inyección, collares, válvulas y tapones. La ausencia completa de intervención humana durante el procedimiento significa que los cinco portadores pueden estar en servicio simultáneamente y el tiempo total del ciclo es de tan sólo diez minutos.