A fábrica de aço do ArcelorMittal no Indiana Harbour precisou mudar com os tempos. A AMS fez uma visita A ArcelorMittal emprega mais de 4.200 pessoas em suas instalações do porto de Indiana, o qual tem sido o local da fabricação de aço há mais de 100 anos. De acordo com Wendell Carter, homem de aço há muito tempo, vice-presidente e gerente geral: "Indiana Harbor é a maior instalação integrada de produção de aço na América do Norte com três fornos altos (um dos quais é o maior do continente) e um laminador de bandas a quente, e oferece uma gama completa de produtos para clientes em indústrias de eletrodomésticos, automotiva e de construção". A planta é fornecida com minério de ferro da Minorca, mina de Minnesota (35%) e Cleveland Cliffs da empresa por meio de contrato.

A ArcelorMittal emprega mais de 4.200 pessoas em suas instalações do porto de Indiana, o qual tem sido o local da fabricação de aço há mais de 100 anos. De acordo com Wendell Carter, homem de aço há muito tempo, vice-presidente e gerente geral: "Indiana Harbor é a maior instalação integrada de produção de aço na América do Norte com três fornos altos (um dos quais é o maior do continente) e um laminador de bandas a quente, e oferece uma gama completa de produtos para clientes em indústrias de eletrodomésticos, automotiva e de construção". A planta é fornecida com minério de ferro da Minorca, mina de Minnesota (35%) e Cleveland Cliffs da empresa por meio de contrato.

Carter observa que a capacidade de produção atual da fábrica é de 6,4 milhões de toneladas de lajes, abaixo de 9 milhões de toneladas antes da crise financeira de 2008. Desde a desaceleração econômica, a indústria siderúrgica dos EUA foi reformulada e, no porto de Indiana, houve uma motivação para desenvolver os ativos mais importantes e produtivos. Parte disso envolveu uma reorientação das operações de acabamento com um movimento de dois laminadores de banda a quente para um.

Produzindo aços avançados

A instalação teve um investimento de US$82 milhões, o que Carter diz que era principalmente para um novo fundidor. Ele acrescenta que o Indiana Harbor tornou-se um dos principais produtores de aço de alta resistência, fornecendo muito para a indústria automotiva.

Um desenvolvimento importante na planta é o aço Martinsite. Este produto oferece pontos fortes de aço de 900Mpa até um 1.700Mpa comercialmente disponível. A chave para a sua produção é o sistema de extinção de água da linha CAL No.3, que possui a alta taxa de resfriamento necessária para formar o MartINsite. Usado em aplicações resistentes a intrusões automotivas (pára-choques, vigas de portas e trilhos de telhado), este aço pode ser laminado a frio ou eletro-galvanizado.

Nenhuma liga é adicionada ao BOF para o aço utilizado em aplicações automotivas à medida que o nível de carbono presente no ferro, cerca de 4%, precisa ser reduzido para 0,035%, a fim de melhorar a formabilidade do aço acabado

Os vastos edifícios da usina de aço No.3 incluem o forno de oxigênio básico (BOF), onde o ferro fundido é derramado ao alto-forno em uma porca de ferro (distinto por um bico). Em seguida, para remover o teor de enxofre, são adicionados magnésio e lima em pó. Através de uma reação química, estes se combinam com o enxofre que então flutua para a superfície como escória. A enorme porca de ferro é inclinada para a frente, permitindo que a escória seja desnatada usando um ancinho mecânico. No BOF, a maioria das impurezas são refinadas, assim, dependendo do grau de produção de aço, são adicionados elementos como carbono, manganês, silício e alumínio.

O BOF executa cerca de 90% do processo de liga do ferro, então a Ladle Metallurgy Facility (LMF) "recupera" a temperatura e a química, refinando ainda mais. No entanto, não são adicionadas juntas ao BOF para o aço utilizado para aplicações automotivas, uma vez que o nível de carbono presente no ferro, cerca de 4%, precisa ser reduzido para 0,035%, a fim de melhorar a formabilidade do aço acabado. O teor de carbono é reduzido por um processo de introdução de oxigênio no ferro fundido.

Alcançando maior refinamento no LMF

Na segunda parte do processo, o refinamento preciso do aço é realizado no LMF com base nos requisitos do cliente. A instalação inclui dois fornos de reaquecimento da porca e um desparasitário de vácuo. A empresa investiu em um sistema automatizado de preparação de amostras de aço. Uma sonda leva uma amostra de aço para examinar a química do aço em maior detalhe; O processo de análise, usando modelos de computador, leva apenas três minutos. Todos os ajustes no lote de aço são feitos desta forma.

O investimento adicional duplicou o número de contentores de liga para 18 e melhorou a eficiência do sistema de entrega de liga, permitindo uma maior precisão ao ajustar a química do aço. O aço é reaquecido usando eletrodos trifásicos, as ligas são então adicionadas conforme necessário e o aço é agitado por meio de um sistema eletromagnético. O uso de campos magnéticos para agitar o aço evita qualquer distúrbio da escória que cobre a superfície, de modo que o aço fundido embaixo não seja exposto ao ar oxidante.

Seguindo este processo, o aço refinado é transferido para um dos fundidores. A empresa investiu na atualização do fundidor nº 2 que agora usa a mais recente tecnologia para melhorar a eficiência e flexibilidade, incluindo um avançado sistema de refrigeração por pulverização para um melhor controle de rachadura. Diz-se que este fundidor agora pode produzir uma gama mais ampla de notas de aço. Aqui, o metal fundido é derramado na capa revestida de cobre e resfria a água no fundidor, o que cria uma película externa esfriada no metal à medida que avança através de um rolo para formar laje de aço contínua (ainda muito quente). Esta laje quente é então cortada ao comprimento e armazenada para processamento no moinho de tiragem a quente.

Reaquecendo o laminador de bandas a quente

Na linha de tiragem a quente de 80 polegadas (referente à largura máxima da linha de 80 polegadas), as lajes são reaquecidas a 2.300°F em um forno de viga percorrido "a pé", depois colocadas na linha do transportador de rolos que os leva através de uma série de estágios. A "viga a pé" refere-se a como as lajes aquecidas são "andadas" através do forno de reaquecimento usando um feixe giratório. A tecnologia melhora a eficiência energética do forno e reduz a deformação da superfície (importante agora, devido aos requisitos de qualidade de superfície mais exigentes dos clientes) em comparação aos fornos mais antigos.

O "Mighty 80", como a linha é conhecida no porto de Indiana, se estende por meia milha, ao longo do qual as lajes passam por uma série de estádios de rolamento e resfriamento em lotes com base na aplicação para o aço e a largura necessária. Primeiro, o moinho de desbaste rola a laje a quente, levando a espessura para abaixo de 10 polegadas para 1,25 polegadas. Na fábrica de acabamento, a laje de 1,25 polegadas é ainda mais reduzida à espessura exigida pelo cliente. Isso envolve a realização de uma série de operações de rolamento, gerenciando cuidadosamente a temperatura e as dimensões da tira de aço. O aço acabado é enrolado e deixado esfriar pronto para o transporte.

A ArcelorMittal comemora o 50º aniversário do seu centro de P&D em East Chicago e destaca como o fabricante de aço se posicionou como um provedor de soluções. Como é evidente nas operações de produção na usina siderúrgica, as demandas em mudança, a maior complexidade do mercado e a diversidade de produtos, mesmo para um único setor como o automotivo, significaram que os produtos se tornariam altamente desenvolvidos.

Parte do centro de P&D possui versões reduzidas dos processos de produção utilizados na usina de aço, tais como fornos, fundição e uma linha de tira a quente. Estes permitem que amostras de quaisquer novas classes de aço sejam produzidas em pequenos lotes, mas usando essencialmente o mesmo processo que o usado na produção de alto volume.

O ramo de pesquisa e desenvolvimento da ArcelorMittal está explorando novas estruturas de veículos

O ramo de pesquisa e desenvolvimento da ArcelorMittal está explorando novas estruturas de veículosEstruturas de veículos novos

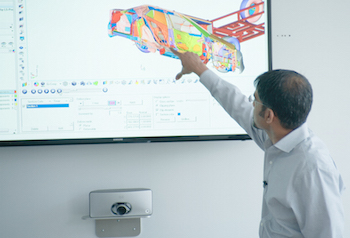

Também estão ocorrendo vários projetos de desenvolvimento relacionados a aplicações automotivas. S-in motion é um programa contínuo que desenvolve estruturas de veículos leves. Na primeira fase, este foi um projeto conjunto entre centros de pesquisa na França, Canadá e EUA, e focado nos veículos do segmento C.

O estudo analisou todas as partes da estrutura do veículo para determinar se existiam limitações de rigidez ou força nos componentes de aço. Com isso, a empresa criou um "catálogo" de 43 soluções para melhorar as diferentes áreas da estrutura. Estes incluem o uso de maiores quantidades de aços de alta resistência à pressão e avançados que juntos poderiam oferecer reduções de peso de até 16% nas estruturas BIW.

Concentração em SUVs e EVs

A empresa diz que as estruturas de movimento leve do S-in foram testadas por choque com ou acima dos padrões de segurança atuais e que essas soluções podem ser implementadas por fabricantes de automóveis sem qualquer aumento significativo nos custos de produção. O projeto agora está focado em aplicações de caminhões leves e SUV, e de acordo com Gregory Ludkovsky, vice-presidente e chefe de P&D, a empresa está projetando um conceito completamente novo para estruturas de veículos elétricos (EV).

Portas resistentes a entalhes

Outro desenvolvimento interessante é um projeto conjunto sobre a produção de painéis exteriores de carroceria muito leve e com entalhes. Durante a turnê, a AMS viu um lote de painéis de portas que foram especialmente estampados pelo laboratório da empresa na Europa. Estes foram feitos de um aço de alta resistência de calibre leve (0,5 mm) que foi pulverizado na superfície interna com um revestimento de reforço especial desenvolvido por uma empresa parceira. Estes foram submetidos a testes para determinar a eficácia do revestimento quando aplicado em diferentes áreas do painel.

Outras áreas de desenvolvimento incluem: o laboratório de revestimento por imersão a quente, onde os processos de revestimento podem ser testados em novas notas de aço; teste de corrosão em diferentes graus de aço para uma série de aplicações e ambientes; e um laboratório de solda testando a soldabilidade de aços diferentes, força de solda e vida útil da ponta de solda.