All Chinese articles – Page 10

-

Article

Article追求精密

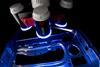

margin-left:0cm;mso-para-margin-top:.5gd;mso-para-margin-right:0cm;mso-para-margin-bottom:1.0gd;mso-para-margin-left:0cm">"Times New Roman"'>最新的多传感测量设备能帮助"Times New Roman";mso-hansi-font-family:"Times New Roman"'>公司提高产量的同时,还能满足客户零瑕疵要求 mso-ascii-font-family:"Times New Roman";mso-hansi-font-family:"Times New Roman"'>— mso-ascii-font-family:"Times New Roman";mso-hansi-font-family:"Times New Roman"'>同时还能解决最具挑战性的汽车应用问题。接触测量法和光学测量法具有各自的优势,但是由于两种方法的互补性,两者综合后产生更加优质的数据。事实上,许多测量设备制造商已经早一步采用这种理念,推出第三个传感器,叫做激光或“白光”,一个独立平台方案。人们说多传感测量技术为我们打开汽车制造业里一些极具挑战性应用的大门,这种说法是很公道的。举例来说,有了气缸盖,许多复杂的测量任务都需要高效、准确、可靠的测量工艺,这一直都是质量工程最为头痛的问题。看看阀座,这是需要测量与导柱相关的角度与位置的典型,实际实施要比计划困难得多。首先,阀座登陆面非常狭小,通常称圆锥形。因此,传统的坐标测量机根本无法获得足够的点来生成有关椎体精确的数字,而且很难得到足够的方法。灵活的测量方法一般来讲,大多数汽车制造商已经寻求专门的测量方法。然而,这不仅成本敖昂,而且也不够灵活。结果,越来越多的动力传动系统制造商都在采用多传感器测量。在上面说的气缸盖应用上,在OGP多传感器测量系统中按上激光探针,就能从多角度扫描阀座的表面,获得准确的椎体测量数据。摄像头能用于测量座椅上空洞的形成,同时接触式探针能进入阀杆的里面。所有的探针都在一个平台上无缝接交替,保证快速进程。事实上,编程和GR&R(反复检测和再现)能够在大约3小时的应用中就可以完成。而设计、制造和实施一个专门的计量器,则需要数周、甚至数月的时间。A tactile probe in action on an OGP multi-sensor measuring machine. Combining sensors increases accuracy气缸盖应用并没有止于此。使用相同的OGP多传感器机械,气缸盖本身就能显示在哪里安装汽缸垫和摇杆垫圈;以及入口/排气口放在气缸盖的哪一侧。所有这些不需要转动气缸盖就能完成。OGP机械还可以与PLC交流,在生产线上根据汽车生产部门工作流程需要装卸组件。这一点很重要;虽然使用多传感器系统测量技术,可以提高效率和产量,降低废品率,但是系统在制造工作流程中的位置必须要考虑利益最大化。除了气缸盖,整个汽车动力传统区域都可以通过多传感器测量的最佳操作进行优化。介入这种技术的其他零部件有活塞、活塞环、连杆轴承壳,以及活塞涡流室等。可靠、高成本效率方案很显然,最新的多传感器测量技术能更多地提供高效、可靠、高成本效应的途径,测量复杂的汽车零部件。加上视频和棘突昂探针,一整套的Renishaw探针能装在OGP机械上,包括SP25扫描探针和PH10单点、触发机变体等。之前自动获得自定义开端和末端之前的数据 — 不管表面结构有多复杂 — 甚至是系统缺乏点之间的先前了解的的情况。但是后者有能适用于加强很难到达的零部件。所有的探针都互相一直,在相同的结构下工作,保证系统操作员的顺利工作。在OPG多传感器技术的使用者当中,有Southend, 英国的CS Precision,这里有一个SmartScope 500 CNC在穿梭、还有3D测量中心,里面的旋转轴,能将公司的多元测量体积提高到500mm x 450mm x 200mm。经过验证,CS Precision的OGP机械能够在30分钟之内完成CMM一个小时完成的任务量。The VideoCheck multi-sensor measuring device from Werth ...

-

Article

Article新的体制

自从2010年以来的系统投资已经实现了对GAZ Nizhny Novgorod工厂,生产流程和人力技术的现代化。新的纪律提高了综合工厂运作的效率和质量还没有抵达Nizhny Novgorod的GAZ工厂的生产区,就能从接待处出来的走廊墙壁上的两套图解,清楚地了解到厂地的特性。一个特性是20世纪30年代生产的卡车形象,显示该车在俄罗斯汽车制造业的基础性作用。另一个是有关过去24小时信息的一系列图表,显示工厂车间某个汽车的现场质量水平;这仿佛是为Nizhny Novgorod作为最现代化生产技术实践者的声誉呐喊助威。这个复数在这里恰到好处,因为工厂里的制造在多样性上极其不寻常。在最大范围里,工厂进行GAZ自身商务车的制造和合约生产,比如为其他高自动化水平的原始设备制造商生产厢型车和乘用车。此外,还有很多小规模子系统装配厂,GAZ有效发挥以及供应商的作用 — 比如在有些方面是自治,有些方面是合资企业合作商。总之,这些活动需要大约24,000个工人。在主要的车间场地上拥有4个独立的传送线,这里使用的生产技术非常现代化,有受训人员以恰当的质量技术进行操作。这个工厂最特别的两点可能就是,这些流程并没有仅仅以物理位置进行摆放,而是融合到某种精神和态度有序连贯的环境中。比如,日常问题讨论会议就在主要生产间的旁边进行,被称为“战争室”。这些会议总是会简明扼要,通常不会超过30分钟。这一点已经有GAZ集团总裁Vadim Sorokin证实。他说,这个地点意味着“我们能从这里看到传送带。我们能够出去实地查看,近距离观看生产线。”供应链的挑战Sorokin解释道,GAZ在解决问题是的敏捷的前瞻性的方法,与供应链很相似。比方说,子装配部门的一级供应商由于供应链上的组件供应商的原因无法完成供应,那么GAZ就会准备采用自身能力来解决问题。他们甚至要把汽车直接送到二级供应商的工厂,搜寻缺乏的零部件。在万不得已的情况下,公司还会在自己工厂内灵活处理,重新规划,前后只消几个小时。A recent upskilling programme has increased the number of high-performance workstations from 5,600 to 20,800GAZ物流链实现全球化,因此交付计划需要较宽泛的前置时间。最长时间的交付是来自中东的船只,需要45天。更传统的是 — 这与现代准时化顺序生产相一致 — 从供应商那里得到的零部件,经过一两个小时,在Nizhny Novgorod工厂就拼装成功;但是由于GAZ的传统是高度的垂直结构,因此厂内的组件可以在不到一个小时之内就可获得。“战争室”内不光讨论“内部货物”问题,还讨论物质的、重要的“内部信息”,对物流和生产流程都有深远意义。Sorokin说,他们不断得到来自经销商对保质期内汽车组件性能的反馈。他说,经销商每天都会发来各种维修信息,这些信息时在24小时之内获得的,而且是要“集中监测”识别原因。这种情况就需要制定解决方案,不管是在GAZ厂内或是在供应商厂里。Sorokin说,“我们每天更新每个供应商的故障报告,有多少数量、多少里程、负责人是谁,修理行为水平和到期日等。”“我们每天更新每个供应商的故障报告,有多少数量、多少里程、负责人是谁,修理行为水平和到期日等” – Vadim Sorokin, GAZ有趣的是,Sorokin补充说,一直以来通过缺陷检测和分析来提高产品与流程质量的做法,不仅仅是数量上的 — 也就是说,这并紧紧是为了确认最频繁的问题的。而且还要兼顾实施,作为商用车制造商,GAZ自己的客户也在经商,因此产品的确信会影响他们的绩效。因此Sorokin说,“我们分析这些数据,看看是什么问题导致客户失去业务。”除了对客户的巨大影响,这些缺陷也会损害GAZ自身的声誉,因此得到了特别的关注。但是,Sorokin补充说,这样的缺陷“非常少见”。不断的发展所有的这些进步都是在过去的几年内发生的,虽然不断的升级和新产品引进的集中项目都很牵涉精力。LCV Division生产部总监Andrei Sofonov说,“自从2012年以来,每年都有重大现代化项目”。他还指出,GAZ完成这些复杂操作的效率水平非常高,他说,“今年还没有非计划中断事件。”在主要的生产场地上,上述计划与新的GAZ车辆和各种合约制造(在过去的5年中大有增长)都有关系。2012年开始生产Skoda Yeti汽车,今年年初开始生产Octavia汽车和VW Jetta汽车。整个投资金额达到3亿欧元(3.322亿美元)。车间地板上的硬件安装已经升级,工人的技术也有改进,来自原始设备制造商的现金用于3,000平方米的培训中心的建立,对5个特殊领域进行专门培训:焊接、喷漆、装配、生产系统和物流。培训是由GAZ自己的员工进行,他们之前在德国大众和捷克斯柯达工厂得到培训。2013年,另一个合约制造计划开始,至少表面上与GZA商用车生产商的身份更加一致。这是与戴姆勒的合约,引进Mercedes-Benz Sprinter厢型车。装配线的安装令人印象深刻,工厂里的装配厂和相关物流园共90,000平方米的场地都得到改进。今年5月,第10,000个Spirnter汽车诞生。汽车的发动机是由GAZ在Yaroslavl的发动机厂制造。喷漆厂的革新Sprinter何从Nizhny Novgorod工厂最新的革新中获益 — 一个新的喷漆厂,这是GAZ与喷漆系统供应商Eisenmann于2012年5月签订的合约。其中包括将原来的喷漆厂完全解体,只留下结构要件 — 梁柱、衡量和外壳。GZA引进的一个革新项目就是30度车身转盘系统,融入电子喷漆程序当中。这就保证了汽车所有内腔都喷上底漆。在几个汽车车身经过试车之后,进行细节测验,证明所有地方喷漆都令人满意。Sorokin说,由于工厂喷漆车辆中包括Sprinter,因此Mercedes-Benz也要经过审核。他补充说,严峻的俄罗斯冬天不允许介入制造规划;温度达到零度以下时,要在车窗腔上进行暂时覆盖,并加上高效的移动式取暖器,才能继续工作。GAZ对新工厂发展的投入包括最大使用滑道,这里安装了汽车要素。Sorokin说,有一个能把两个驾驶框架同时安到一个滑道的方法 — Eisenmann刚开始并不相信会有这种方法。但是,滑道承载一个重要车身框架,喷漆流程能自动对驾驶室和车体内饰及外部修饰进行工作,而车门和发动机部门由人工操作完成。The new paintshop at GAZ Nizhny ...

-

Article

Article从纸质标签到智能集装箱

制造业正在经历变化,纸质标签已经无法跟上复杂流程的步伐了。现在需要的是高度的灵活性和质量保证The process visibility and control that the system provides has created a number of efficiencies 40年来,纸一直是制造业可信赖的可视性旗帜,为操作员提供顺序化工作指示。这种简单的视觉提示曾经是一种流程的核心,平衡生产并创造更加有效的准时化库存。因此,这对很多以纸为基础、看板系统占据厂房控制室的行业里工作的人来说,是一种变革,因为十多年来,这些一直是工厂效率的首要保证。阅读全文[英文]

-

Article

Article- 横跨大西洋

安大略省的材料处理专家Sailrail公司已经在北美和欧洲的汽车业里形成小气候。AMS的Dermot Healy采访公司奠基人兼首席执行官Ian Scarth,以及副总裁Danny Pitcher, 项目与质量系统总监Helen Scarth,以及工程部总监Shawn Dawson。SailRail products can modify to suit various production architecturesAMS: 目前,SailRail公司的定位在那里,要往什么方向发展呢?Ian Scarth(IS):多年来我们一直为原始设备制造商和以及供应商提供所有型号的材料运输设备和系统。范围包括从个别产品,比如专门的手推车,在复杂的输送机和搬运设备上,一路经过最为复杂的进给线和自动化材料选择与配置系统。阅读全文[英文]

-

-

Article

Article- 灵活检查,绝对测量

龙头汽车原始设备制造商都在安装创意检查站,充分利用Nikon Metrology公司的激光雷达技术The Laser Radar provides an alternative to the shortcomings of CMM持续监控生产过程中的质量对汽车装配厂来说变得越来越重要。这需要原始设备制造商利用复杂的形状、新材料和切削技术,突破设计的极限。该技术满足了对汽车独特风格与全新感官不断提高的要求。孔洞、插槽、螺栓的位置,绵延的焊接线条,车门、引擎罩、车盖之间的缝隙,以及其他框架需要在装配过程中进行测量和监控。这种检查能够保证车辆具有更高的强度。阅读全文[英文]

-

-

Article

Article- 成功之道

Zeiss标准化探测工具为福特公司节省时间和金钱Ford used a Zeiss CMM system installed for a machine tool builder serving one of its plants回顾2013年,福特汽车公司在动力系统制造厂,开始了一项测量系统探测工具全球标准化项目。工具使用Zeiss CMM已经超过十年,但是每个测量任务的探测工具都是在地方独立工厂内完成的,每个地方的设计都不同。福特汽车检具工程师James O’Kroy说,工厂的工程师们正在“创造检测工具配置来安祖制造需求”。虽然他们的配置性能完美,但是在工程时间、金钱和来源价值上都如出一则。阅读全文[英文]

-

-

-

-

-

Article

Article掺加纤维

在原始设备制造商的努力下,复合材料的使用变得更加广泛,数量更多,从而减轻汽车重量今年早些时候,宝马公司宣布,要在新一代7系列豪华轿车的底盘上,广泛利用碳纤维增强塑料(CFRP)。新车型的重量达到130公斤,比原来的车型更轻,同时在乘客舒适度和安全设备上还有提高。除了能够降低能源消耗和二氧化碳排放,还能降低汽车的惯性重心,并提高操作性能。据SGL集团(宝马CFRP项目主要合作商)首席执行官Jürgen Köhler称,“在BMW7系列上使用碳纤维产品,是碳材料在汽车业里大范围系列应用的里程碑。”混合材料方案车辆是在混合材料“碳芯”汽车结构的基础上制造的。在乘用车单位上,比如中立柱的结构因素上使用CFRP,会提高乘用车的总强度和抗扭弯。因此,乘用车钢板因素的配置是可以调整的,可以明显降低车身重量。CFRP还应用在车辆混合顶棚构架上。碳纤维的应用将由SGL Automotive Carbon Fiber公司开发(SGL-ACF)— 是BMW和SGL集团的合资公司 — 地点是在华盛顿州Moses Lake工厂。工厂在过去几年内的生产力稳步提高。初加工品是这些纤维利用全自动纺织生产工艺制造而成。然后,初加工品将直接送到宝马集团,并及工程CFRP零部件。CFRP is used in the hybrid roof frame of the new BMW 7 SeriesSGL集团在德国Wackersdorf工厂也提供碳纤维面料,以及回收材料。集团与BMW集团一同开发,将这些回收碳纤维产品用于C-柱和保护罩分割物上。宝马公司称,制造i3和i8车型上使用的CFRP密集材料过程的经验 — 以及相关基础设施 — 是结果如此成功的关键。新款BMW7系列使用了大量的额碳纤维,成为汽车业使用第二多的系列CFRP生产项目,仅次于i系列车型。设计,生产和装配CFRP材料的硬度和轻度,使其成为生产汽车结构组件的理想材料。但是广泛使用需要在零部件的设计,生产和装配上进行全新的改变 — 这对汽车制造商来说是个极大的投资。2010年宣布出售Lamborghini的Sesto Elemento,这是扩大使用CFRP最激动人心的案例。Sesto Elemento的562bhp V10是在Gallardo的基础上,用CFRP结构制造。999公斤的汽车能达到100公里/小时,在2.5秒中内就能达到300公里/小时的速度。为了把这种性能发挥的更高程度,Sesto Elemento的生产使Lamborghini的工程师们有机会测试各种技术,应用于今后CFRP零部件的制造商。公司在CFRP技术应用于汽车上历史很长。2001年到2010年,在Murciélago的生产中大约使用了31%的碳纤维增强环氧预浸料。这些材料继而应用于所有外部车体板材,以及内部结构零部件上,最后接合到钢材空间构架上。成本与数量在制造这个汽车的过程中,Lamborghini公司强调,为这些结构铺上CFRP板层,以及常常的高压热加工所产生的高成本。但是公司认为这个工艺适合Murciélago,每年的生产率大概会达到400辆。The Alpha Romeo 4C weighs 895kg and features extensive aluminium and low-density sheet-moulding compoundMurciélago的后续产品Aventador于2011年3月在Geneva车展中亮相,全复合材料构架设计上含有50%的碳纤维。这个设计极大提高了扭转刚度,比Murciélago在碰撞方面显示出更佳的性能。Aventador的CFRP组件每年的产量大约是800个,大部分是利用液体树脂工艺制造,比如真空辅助树脂传递模塑(VaRTM),以及树脂传递模塑(RTM)上。Lamborghini公司认为这些技术在这些数量上是搞笑的,但对更高数量的生产来说,需要开发新的技术。锻造复合材料Lamborghini采用的革新技术当时还有所谓了锻造复合材料,在汽车结构和悬挂摆臂上使用。这是与高尔夫俱乐部制造商Callaway一同合作开发,不连续的纤维增强材料适用于高产量CFRP零部件的生产。锻造复合材料是在碳纤维增强模压塑料板材(CFSMC)的基础上而成,有Quantum Composites公司提供。该材料是由25.4mm长的碳纤维短麻屑(占材料重量的53%)构成,随意分布在两层乙烯基酯树脂中间的衬垫上。这些材料经过滚筒压缩称板材形状,再卷起来,成为标准预浸材料。这个材料用于配对金属工具热压工艺中的压塑法。它能承受大约132-160摄氏度,6.9-10.3MPa的压力,加工时间在3至5分钟。Lamborghini公司称,这种材料能大幅度降低生产循环时间,以及复杂的三维零部件的需要(这在持续的碳叠层组合材料中不典型)。公司利用锻造复合材料,降低了Sesto Elemento悬架控制手臂重量,与铝材质大约轻27%。该材料出现在2010年版Lamborghini Gallardo LP570-4 Superleggera上。此外,这些零部件的生产只需要6分钟。自开发Sesto ...

-

Article

Article- 韩国:汽车制造王国

韩国目前是第五大汽车生产国,其成功的秘诀在于向全球市场出口。生产和销售虽仍非常强大,但还是存在一些挑战,比如国内的竞争以及海外的本地化进程 韩国在过去的20年里,艰难前行,终于成为全球汽车生产大国,但是在数量上已经处于瓶颈,出口车型有点落后于潮流,因为海外本地化程度不断提高,而国内高端品牌的崛起又很滞后。事实上,数据很惊人。去年,韩国共生产了4,524,932辆汽车和商务车(CV),而2003年的产量是320万辆 — 这对于只有5,000万人口的国家来说是个天文数字。与之成对比的是,英国(6,400万人口)去年生产了160万辆汽车和商用车。韩国目前是第五大汽车生产国,仅次于德国,领先于印度、墨西哥和巴西。 韩国成功的秘诀在于出口。去年450万辆的产量中,就有300多万辆出口海外;国内的销量有145万辆。2014年的产量在之前两年的平缓状态之后,有所回升,但是分析家们警告,前方道路还是很艰险的。韩国IHS Automotive公司生产分析师Ian Park说,“前方的困难有:国内市场的竞争激烈,而出口由于海外地方化而受到限制。” 今年8月份的出口稍有下降,而同比前年下降非常明显。据工贸部透露的数据,在营业额上下降了9%。7月份的数据显示,降幅为30%。部长对地方新闻Yonhap称,这是因为汇率的影响和俄罗斯及拉美地区市场的疲软。 韩国最大的汽车制造商,现代汽车在今年前半年的营业利润下降了17%,部长称新兴市场发展缓慢及汇率动荡是全球销量下降3.2%的“罪魁祸首”。就算是没有起亚,现代汽车在韩国也是主导企业。其母公司,现代汽车集团是韩国第三大“财阀”,在2014年2.229亿美元的利润中的52%就是从汽车领域获得的,汽车零部件约占21%。在韩国,现代和起亚各有3个工厂,生产规模都很庞大。举例来说,现代在Ulsan拥有5个独立的工厂,是全球最大的工厂,去年共生产了1,525,000辆汽车。 “韩国汽车制造商面临的困难有:国内市场竞争激烈,出口受到海外本地化生产的排挤” — Ian Park, IHS公司 但是现代(Hyundai)仍然继续海外扩张的步伐 — 在这过程中遇到很多挑战。今年前6个月,公司在国内共制造600,000辆,在国外制造了147万辆,但这两个数据都比2015年有所下降。最大的市场中国,吸收了22%的销量,其次是美国(15%),然后是韩国(14%)。公司在韩国占据47.2%的市场份额,欧洲为8%。现代也在印度发展,在该国成为仅次于Maruti Suzuki之后第二的制造商,目前还有望建造第三家工厂。此外,现代在中国也要建造新的工厂,而起亚则要在墨西哥建厂(2016年开始)。本地化发展是现代-起亚在海外成功的一个秘诀,但是对国内生产会有影响,因为像印度这样低成本国家 — 已经成为公司的出口中心 — 将来会有更大的发展。 2014年韩国汽车市场 The Korean automotive industry relies heavily on exports ...

-

-

Article

Article访谈:马自达汽车Keishi Egawa

马自达墨西哥公司的总裁兼首席执行官谈论这个北美第一家工厂对马自达的意义Keishi Egawa, president and CEO, MMVOAMS:新的Salamanca工厂在多大程度上与日本工厂一致,生产技术水平是否一样高?Keishi Egawa(KE):工厂本身采用了马自达在全球最先进的技术。从结构上,或多说少模仿广岛总部的设计,从技术上始于中国南京工厂相一致。那是我们第二个新建工厂。我们自动化水平较低(与日本工厂相比),尤其是汽车车体修理厂,这样以后我们进行车型改变就会有更大的灵活性,而且也可以利用墨西哥低劳动成本的优势。阅读全文[英文]

-

Article

Article采访:福特公司Ron Ketelhut

一手策划F-150铝身皮卡汽车车体修理厂的翻修,以及汽车主题结构的工程师向我们讲述,这些庞大的工程是如何在一个月内完成的 — 这主要归因于简洁、安静的生产AMS:和您过去所执手的项目相比,此次F-150汽车车体修理厂的翻修工作在哪些方面提出新的挑战呢,主要考虑因素是什么呢?Ron Ketelhut(RK):这是我所见过的最具挑战性的项目。以目前的铝生产技术来制造汽车,这是一个的挑战。此外就是周转时间;很显然,F-150是高要求车辆,在4个星期内就把工厂弄得底朝天,在规划和执行上花去了大量的精力。在一个多星期的时间内,我们搬运了一千多卡车的机床设备,同时我们还得把旧的机床搬出去。因此规划与执行过程中的物流,是我们最大的挑战。阅读全文[英文]

-

Article

Article未来的汽车车体修理厂

为了将最畅销的F-150汽车转变成铝制汽车,福特公司首先必须要改装汽车车体修理厂“这里真是太安静了,而且很洁净,很小巧” —— 这是对新进革新候的制造件最含蓄的描述了,因为这里是过去最为嘈杂的地方。但是,如果说有人了解Ford Dearborn工厂生产新款F-150汽车的车体修理厂的话,那一定是负责老厂改建,适应2015铝制车型生产的车体构架工程师,Ron Ketelhut了。仅仅5个星期,工厂就焕然一新了。Ketelhut说,这是福特历史上“最具挑战性的”项目,因为要求的期限非常短、还需要开发和验证一些技术,而且F-150的产量要去非常高。他说,“这个车对公司来说,意义非常重大,是具有标志性的汽车。我们决不能让任何人失望。”这个安静、洁净、而且相对规模比较小的汽车车体修理厂(两层楼,面积为780,000平方英尺)与技术的类型直接相关,该技术曾用于制作铝身皮卡车;这里已经淘汰了传统的点焊机器人,然后采用了500个机械,用于自冲铆钉、自攻螺旋传动、铆钉和粘合剂的使用,以及激光焊接。The aluminium body of the new F-150 is joined by 2,500 rivets in place of the 5,000 spot welds used on the previous model 新的汽车车体修理厂的供应商有:Fanuc公司提供6轴机器人Henrob公司提供自钻铆钉工艺系统及设备Weber Screwdriving Systmes公司提供旋转驱动机器Semblex公司提供自攻铆钉Dow Automotive Systes公司提供结构性玻璃胶黏剂TOX-Pressotechnik公司提供铆钉工具Comau公司提供系统综合Perceptron公司提供尺寸检测与检验Alcoa and Novelis公司提供铝(每年提供8亿-9亿磅;四种合金,两种材质 — 5000系列用于结构零件,6000系列用于外层材料) 新款F-150生产方法里,每辆车使用大约2,500个铆钉,而2014年款使用了5,000个点焊。铆钉的使用可以避免预钻孔和预穿孔,铆钉可以插入时自己钻孔;因此穿孔和固定同时一次性完成。自攻铆钉接合的部分比较少,大约有15%,主要是在途径比较有限时使用。自冲也是一样,每个铆钉能同时穿透并连接2个至4个铝板;高速而犀利的拍击,能迅速加热金属并推到一边。在隔板、底部、框架和边侧上,使用更为传统的铆钉方法,而在棚顶上则使用激光焊接(在初步固定之后)。每个车体需要超过350英尺的结构性胶黏剂来固定铆钉和螺丝。误差检验是关键虽然大部分材料装运都是有自动化导向车来完成,但是铆钉是由500名壮丁运到机器人单元室的,通常6个小时就要运一次。因为使用的铆钉规格多样,而且有些工作站需要的型号多样,因此福特公司一直都非常关注误差检验过程;铆钉漏斗被放到单元室的旁边,如果型号不对,那么容器的翻盖就不会打开,而受到错误铆钉的机器人会自动关闭。6轴机器人被悬挂在上面,能够更轻易地进行操作和维护。由于铝制车身的重量很轻,福特公司已经组织相关设备。22吨重的“Godzilla”机器人之前是用来搬运钢铁的,最高载重2,700lbs,现在已经减重称1吨重的“Baby Godzilla”,能承重2,000lbs。金属零部件甚至不需要起重辅助,徒手提。Ketelhut说,事实上,新的汽车车体修理厂的自动化水平仅仅是老厂高出10%,主要是因为增加了机器人装载。车身制造阶段和工作站的数量是一致的,制造工艺本身并不是新的,之前福特和其他制造商都使用过(包括2014 F-150发动机罩)。但是应用规模是创新的;对2015版车型来说,只有仪表盘构架和一些小型支架是由钢铁制造的。才外,与之前应用不同的是,F-系列皮卡车并不是高端车(比如像Jaguar XE),只是高产量产品,在过去的33年里,成为美国销量第一的车型。汽车车体修理厂自去年11月份启动以来,每小时需要60个工种,每天生产1,200部车体。其他的原始设备制造商必定对此虎视眈眈。最新的变革不仅是减重700lb的产品(根据发动机型号,可以比之前的钢铁节省5-29%的能源)而已,它更是一个环保的汽车车体修理厂,比之前减少30%的耗能,不适用水,焊接不产生废气。福特公司已经在冲压车间投资安装循环设备,可以分离废物,并100%循环进入制造系统。当被问及F-150汽车车体修理厂是否能够成为其他生产设备的蓝图时,Ketelhut很自信地说:“这绝对是未来的标准,我认为你们会在未来再看到它。”工厂数据规模:在600英亩的Ford Rouge Center中占地780,000平方英尺地点:密歇根起源:现有F-150汽车车体修理厂是2014年改建的;2015车型的SOP是2014年11月完成的;Dearborn Truck Plant共投资3.59亿美元(汽车车体修理厂改建;新建铝制冲压生产线;适合轨道生产而新建的液压成型冲压线;化学热处理区,用于防腐蚀与材料加固;铝的循环系统;喷漆厂改善自动化与污垢检测技术;增加850个岗位)。生产阵容:2015 F-150产量:每天超过1,200部换班与人力:周一至周五实行3班制,周六和周日实行1班制;汽车车体修理厂有500个工人原材料:每年使用800-900磅的铝

-

Article

Article- 塑料测量方法

新技术不断应运而生,帮助攻克测量塑料汽车组件中遇到的种种困难 汽车制造业正在大量使用塑料,这种现象随着修饰部件和各种电子零部件的塑料化 — 比如外壳、传感器、开关、插座和显示器 — 变得更加普遍。此外,设计师从玻璃转而使用聚碳酸酯汽车前灯,进一步推动了这种需求。 和金属零部件一样,塑料零部件在功能、耐压性和美观上都有严格的质量要求。很多汽车模具都有偏向暗色、对比度低的颜色的趋势;最常用的是黑色,浅黑,或灰黑色。虽然这些是汽车设计师们的工作,但是这对精确可视性与测量方面提出了更多的问题。 测量一个黑色、低对比度的背景上的一个黑色、低对比度的物体,对大多数非接触测量系统来说都是天大的挑战,因此就出现了Vision Engineering公司的Hawk光学测量系统。举例来说,Peugeot温度控制仪表盘是深灰色的,而且必须要准确安装到温控组件,否则汽车就会发出声响。仪表盘是高产量转包生产的,需要经过很多关键性的测量与验证。 Clearly defined edges on plastic parts measured using video edge detection (VED) technology 人工与自动化使用一个操作员来配备一个光学系统似乎不太符合成本效益战略,因为这里的重复劳动很多,但是自动化视频方案就可以解决难题,因为黑色和黑边之间的对比度太低了。因此,光学方案是一个综合性途径,Hawk就使用这个方案。 使用视频边缘检测(VED)技术可以清楚地自动界定边缘。这样,大部分检验就可以实现完全自动化,把操作员从耗时而重复性的劳动中解放出来。一旦这些工作完成,装置独有的光学显示头就可以排上用场了,操作员可以利用主观经验和能力来判断特性,检测出任何困难而低对比度的特性。 人工因素Vision专利Dynascope技术被认为能够展示清晰、纯净的光学图像,通过扩大出射光瞳显示头传输给操作员。公司称,图像没有经过数码处理,因而不会受到显色或对比的问题。单纯的视频系统在面对低对比度的黑对黑、白对白或透明特征时,就会出现困难,这是很多汽车模具遇到的典型困难。人的大脑是迄今为止最强大的图像处理系统。对高难度光学物体,最好的结果往往是通过将光学图像提供给操作员而得到。 Hawk可以通过人工或全自动来气动。有了Peugeot温控仪表铸模,就可以近距离监控预生产情况,并利用全人工检测系统进行测量。人工操作的灵活性,即使没有成熟的编程只是,也能快速调整突如其来的变化。一旦量产开始,很多检测和测量就可以完全自动化,从而提高了产量,降低了检验循环时间,并改善了重复率。 色彩配合在利用自动化光学测量系统检测高产量汽车塑料组件过程中,遇到很多困难,比如对比度、反射率和颜色。因此,Micro-Epsilon开发了一种直排眼色测试系统,能够自动检测注射制模汽车零部件的颜色,而且由于是在生产初期进行,因此能降低循环次数。 ACS7000颜色检测系统能够以高速、同进程检测汽车零部件,而且在从模子里提取的同时检测注射模塑汽车组件的颜色,而不需要等待零部件冷却。 为了在铸模过程中确认产品的颜色,德国SKZ(Süddeutsche Kunststoff-Zentrum)公司开发并测试了一种能够联系物体在不同温度下色彩变化的方法。 温度差距达到20°C时,根据颜色监控,颜色差异可能会超过2Delta-E个单位。使用这个系统来进行颜色测定能够在不同的温度中生成通用曲线,描述彩色塑料组件的热变色活动。在高温部分的色值就会转换成实际室温中的色值了。 储存在系统软件中的预测算“冷却曲线”能将脱模阶段就固定的色值转换成基准温度(20°C)色值。反过来,这也能在程序初期即进行自动检测,从而减少了循环时间,优化生产力和产量。 在操作方面,第一个目标物要在反射光谱与基准白相对比之前就以白光照明。结果将用于计算CIE-XY颜色坐标,适用于390-780nm范围内的波长。该系统可以在50mm距离上进行非接触操作,测量几何可以达到30°/0°。 ACS7000为质量工程师提供了3种操作模式。第一个模式测量Delta-E色差与标准值的对比(最高可以存储15个基准色)。第二个模式测量样品的反射港普,第三个模式能够测量样色,并展示在相关的色域中。此外,使用者可以在任何时间段内展示并跟踪单个颜色的趋势分析。 对汽车零部件铸模车间非常重要的是,该系统是通过一个浏览器进行操作,该浏览器能够显示相关测试参数,包括黑白平衡特性。应用范围包括汽车内饰颜色测量,以及油漆检测。 High-speed, in-process colour measurement is now ...

-

Article

Article采访:VWdM公司的Thomas Karig

公司事务部副总裁对AMS讲述,公司在普埃布拉的综合制造厂是如何在生产开始50年后,仍然可以实现增长的,并且新建汽车车体修理厂,生产新款Golf和Tiguan。Thomas Karig, VP of corporate affairs, VWdMAMS:普埃布拉工厂现在生产什么车型?Thomas Karig(TK):普埃布拉工厂目前生产第六代Jetta汽车,这是我们的量产车型 — 占据了50%的生产;然后是第二代Beetle汽车,两款都生产轿车和敞篷式汽车;Golf是新进车型 — 从去年开始生产 — 只生产普通掀背式Golf和变体车型,即小旅行车。对Jetta和Beetle而言, 普埃布拉是唯一生产这些汽车的工厂,销往中国(成都一汽大众自己生产Jetta)以外的全球市场。阅读全文[英文]