La investigación académica en la fundición está ayudando a los fabricantes y proveedores a cubrir la brecha de conocimientos

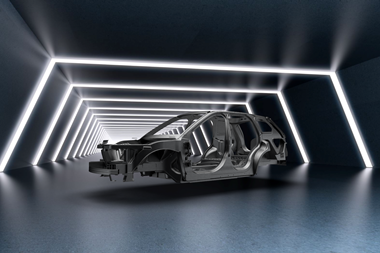

Casi todas las piezas de metal utilizadas en la fabricación de un automóvil han pasado por un proceso de fundición en algún momento previo, ya sea para darles forma mediante una técnica como la fundición en arena, o como bloques que serán sometidos a un proceso adicional como la extrusión. Esto se cumple, por ejemplo, para todos los aceros y aleaciones de aluminio, así como para el cobre y el magnesio. Por otra parte, todas las propiedades de transformación de los metales estarán condicionadas por el proceso de fundición, incluidas la fuerza y la calidad de la superficie. Las únicas excepciones a esta regla en cualquier tipo de fabricación implicarían un material altamente especializado como el tungsteno procesado por algún tipo de pulvimetalurgia.

Este breve resumen sobre la importancia fundamental de la fundición como procedimiento de fabricación de metales lo ha proporcionado por el Dr. Ian Stone, director adjunto del Brunel Centre for Advanced Solidification Technology (BCAST) en la Brunel University de Londres. El BCAST ha sido una referencia en la investigación de tecnologías de procesado de metales durante casi 15 años, y acaba de anunciar una serie de nuevas iniciativas dirigidas específicamente al desarrollo continuo de la fundición para satisfacer las exigencias de fabricación del siglo 21 y en particular los de la industria del automóvil. Entre ellos el más destacado es el Advanced Metal Casting Centre (AMCC), una iniciativa de 17 millones de libras (25 millones de dólares), que cuenta con la financiación del fabricante de vehículos Jaguar Land Rover (JLR) y el proveedor de aluminio Constellium entre otros.

El Dr. Stone explica que aunque la fundición sea una parte integral de la industria del automóvil, una serie de factores militan en contra de que los fabricantes de vehículos y los proveedores de materiales sean capaces de llevar a cabo por si mismos actividades de investigación de este tipo. Los fabricantes del sector de la automoción por ejemplo, "simplemente no poseen" fundiciones para el desarrollo por lo general. Mientras tanto, aunque los proveedores de materiales sean capaces de realizar los procesos involucrados, generalmente no están dispuestos a perturbar los procesos de fabricación a gran escala cotidianos para producir cantidades relativamente pequeñas de materiales experimentales.

Cerrando la brechaEl Dr. Stone sostiene que una institución de investigación académica es capaz de cerrar esa brecha con eficacia, ya que puede producir lotes de materiales del tamaño apropiado para fines de investigación, y hacerlo de una manera que imita las condiciones industriales reales. "Podemos fundir sólo 200 kg de material por ejemplo, pero a un ritmo industrial", explica. "El AMCC opera de una manera que hace que sea una organización muy diferenciada. No puedo decir que sea único a nivel mundial, pero es sin duda una organización muy inusual y no hay nada que se le parezca en Europa", afirma.

El trabajo del AMCC se centrará principalmente en el aluminio y el magnesio. Lo hará con la ayuda de una serie de equipos destinados a replicar los procedimientos que se encontrarían en un contexto industrial real. Estos incluyen:

• Un equipo de fundición de alta presión para aleaciones de aluminio y magnesio con una fuerza de cierre de 1.600 toneladas.• Un equipo de fundición de baja presión con una fuerza de cierre de 240 kN.• Una prensa de extrusión directa de 16 MN con calentamiento de palanquilla de reducción controlada.• Un equipo de fundición de escala piloto con enfriamiento directo hot-top para palanquillas de 2 metros y hasta 204 mm de diámetro.• Un equipo de fundición de rodillos gemelos que incorpora tecnología propia de Brunel para el acondicionamiento del fundido. • Inspección de rayos X de alta resolución en tiempo real.

Es importante destacar que los tres primeros son de escala "comercial". Sin embargo, el Dr. Stone dice que algunos de los equipos han sido modificados proporcionando un mayor grado de flexibilidad para adaptarse a las demandas relacionadas con la investigación. El equipo de fundición de alta presión tiene por ejemplo la capacidad de alternar muy rápidamente entre los trabajos con aleaciones de aluminio y de magnesio - una capacidad que no sería necesaria en un entorno de producción con tiradas largas que utilizan el mismo material.

Sin embargo, el equipo de fundición de rodillos gemelos con acondicionado del fundido del AMCC, supone tal vez la mayor desviación respecto a la tecnología de producción convencional. Como explica el Dr. Stone, la técnica se utiliza en la industria, pero sólo para el procesado de "una gama limitada de aleaciones de baja resistencia". Indica que Brunel está explorando la fabricación de productos de lamina delgada utilizando aleaciones de magnesio, una familia de materiales difíciles de enrollar.

Mientras tanto, otra técnica en la que Brunel ha desarrollado una experiencia de fundición particular es el "acondicionado del fundido de cizalla alta" de materiales de aluminio. El Dr. Stone dice que esto se debe a que la parte más crucial del proceso de fundición es su "etapa muy temprana en la que se lleva a cabo la nucleación de los granos" Explica que mediante el control de la nucleación es posible controlar tanto "el tamaño de grano durante la solidificación" como la "dispersión de los elementos de aleación". Ello resulta en la capacidad crucial de producir piezas de fundición de pared delgada con una tasa de defectos muy reducida en comparación con lo que es alcanzable hoy en día.

El Dr. Stone indica que aunque la técnica se haya ha puesto a prueba en la industria, aún no ha sido utilizada en la producción real de ninguna planta. Pero la técnica tiene implicaciones potenciales que hacen que sea algo más que otro proceso de producción con algunas ventajas diferenciadoras, como explica el Dr. Stone. La perspectiva en cuestión es la de ser capaz de utilizar chatarra de aleaciones de aluminio como materia prima para la fabricación de piezas nuevas que cumplan con los exigentes estándares de la industria automotriz. Por el momento, confirma que "simplemente no es posible".

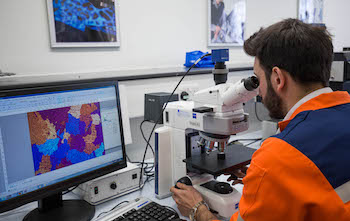

El Constellium University Technology Centre respalda el trabajo de los ingenieros, investigadores y técnicos

El Constellium University Technology Centre respalda el trabajo de los ingenieros, investigadores y técnicosLo máximo que se puede conseguir en la actualidad con ese tipo de chatarra es que sea reciclada para su uso en aplicaciones menos exigentes. Pero también puede ser que el material tenga un uso aún menos productivo como desoxidante en la fabricación de acero, o la exportación a una economía menos desarrollada a un precio muy bajo o incluso su envío al vertedero. Cualquiera que sea el caso, el resultado es que se pierde la oportunidad de reutilizar el metal como un material de fabricación de alto valor. Tal y como lo presenta el Dr. Stone, "representa un recurso valioso que podríamos utilizar si pudiéramos reciclarlo correctamente".

El principal problema a abordar es el de las impurezas que puede recoger el material ya sea durante su ciclo de vida o debido a algún tipo de procesado al final de su utilización. El Dr. Stone dice que los contaminantes más comunes incluyen las partículas de óxido y el hierro, y que el trabajo en Brunel se ha centrado en dos formas de hacer frente a tal situación, ya sea "tolerando" o "eliminando" los contaminantes. Explica que la relevancia de la técnica de cizalla alta se debe a que puede "dispersar las películas de óxido que siempre están presentes en el aluminio líquido en forma de partículas sub-micrométricas". Esto tiene el efecto de negar su potencial para causar grietas, haciendo que sean inofensivas.

Nivel experimentalEl Dr. Stone confirma que, una vez más, la técnica ha demostrado ser una forma efectiva para tratar "a nivel experimental" con materiales de película de aluminio y de óxido de magnesio. Por otra parte, también se ha demostrado que tiene cierta capacidad de mitigar el efecto, de otro modo perjudicial, de los residuos de hierro. Indica que las pruebas de demostración están en marcha. Está aún por determinar el tiempo que podría pasar antes de que la técnica se convierta en un proceso industrial factible, aunque el Dr. Stone dice que podrían ser "menos de diez años".

Pero al mismo tiempo, el trabajo del AMCC se concentrará también en "el desarrollo de aleaciones", con una línea de investigación específica centrada en "el incremento de la ductilidad". El Dr. Stone indica que será una prioridad para las investigaciones que tengan que ver con JLR, el fabricante de vehículos actualmente activo en el AMCC, ya que ayudará a mejorar el uso de JLR del remachado autoperforante como técnica de unión. Según el Dr. Stone también están en marcha las negociaciones con otro OEM acerca de su posible participación en el AMCC y puede que se anuncie en torno al verano de este año. También se muestra optimista respecto a que el trabajo con los OEMs podría tener lugar sobre una base multilateral, con el AMCC actuando como facilitador para el trabajo cooperativo entre las partes que de otro modo son competencia.

Las aleaciones que UTC tiene como objetivo desarrollar, ayudarán a reducir el peso de los componentes en un 15-30% en comparación con las soluciones actuales

Las aleaciones que UTC tiene como objetivo desarrollar, ayudarán a reducir el peso de los componentes en un 15-30% en comparación con las soluciones actualesLos proveedores de materiales participarán también en el centro, aunque el Dr. Stone indica que la forma en la que dichas empresas interactúen con los investigadores académicos puede ser diferente de la de los fabricantes de vehículos. Explica que aunque sean factibles los proyectos trilaterales que involucran a un fabricante, un proveedor de materiales y a una fundición, la naturaleza altamente competitiva del mercado de suministro de materiales hace que cualquier iniciativa de investigación que involucre a más de una de estas empresas sea muy poco probable.

En consecuencia, los más probable es que los proveedores participen de manera independiente, tal y como es exactamente el caso de una iniciativa anunciada al mismo tiempo que el AMCC. Se trata del Constellium University Technology Centre (UTC) en el que, además de su papel en el AMCC, el proveedor de aluminio respaldará el trabajo de 15 ingenieros, investigadores y técnicos, en un grupo que combina sus propios empleados y personal de Brunel, incluyendo seis becarios de doctorado.

Según Paul Warton, presidente la unidad de estructuras de automoción y negocio industrial de Constellium, el foco inicial estará en el uso de los equipos del AMCC para desarrollar nuevas aleaciones de aluminio de alta resistencia, que se utilizarán a su vez en la fabricación de prototipos de componentes estructurales de automoción en otra instalación de Brunel, el Advanced Metal Processing Centre (AMPC), que se prevé entre en funcionamiento el próximo año. Confirma que aunque la empresa tenga proyectos con alrededor de 50 universidades u otros centros de investigación de todo el mundo, el UTC constituirá un "entorno único" para el trabajo futuro. "Brunel ofrece una combinación de capacidades académicas e industriales ejemplificadas a través del desarrollo, desde la ciencia fundamental hasta la aplicación práctica de las nuevas técnicas de tratamiento de metal líquido que apoyan la estrategia de sostenibilidad de Constellium", explica.

Warton dice que en última instancia, la aleaciones de aluminio que Constellium quiere desarrollar en el UTC ayudarán a disminuir significativamente el peso de los componentes de automoción en al menos un 15%, e incluso hasta un 30%, en comparación con las soluciones actuales basadas en el aluminio. Dice también que el UTC proporcionará una capacidad de prototipado rápido, que se espera reduzca en al menos el 50% los tiempos de desarrollo para las aleaciones de aluminio avanzadas requeridas para el aligeramiento continuo de los componentes estructurales de automoción. Como tal, indica que dado el ciclo de desarrollo de los programas de desarrollo de vehículos, pasarían probablemente de dos a tres años antes de que una aleación desarrollada en el UTC se introdujese en un vehículo.