Los investigadores de Ford Dearborn están interesados en hacer que la fabricación aditiva pase de la fase de prototipo a los procesos estandarizados de producción en masa

La utilización de técnicas generalmente conocidas como fabricación aditiva o impresión 3D no es algo novedoso en la industria automotriz, creándose objetos mediante la aplicación de sucesivas capas delgadas de material una sobre otra. La adopción de estás técnicas comenzó en los años 80 bajo el nombre de "prototipado rápido" y se usaban para producir copias físicas de los productos finales.

La utilización de técnicas generalmente conocidas como fabricación aditiva o impresión 3D no es algo novedoso en la industria automotriz, creándose objetos mediante la aplicación de sucesivas capas delgadas de material una sobre otra. La adopción de estás técnicas comenzó en los años 80 bajo el nombre de "prototipado rápido" y se usaban para producir copias físicas de los productos finales.

Desde 1998 Ford ha utilizado estas técnicas para la verificación del diseño, creando copias físicas de productos finales para comprobar factores como la apariencia.

Nos lo confirma Ellen Lee, líder técnica de investigación en fabricación aditiva de Ford, que trabaja en el Centro de Investigación e Innovación de la empresa en Dearborn, Michigan. Casi tres décadas después, dice que la empresa está buscando formas de aplicar técnicas aditivas "directamente a nuestros productos".

No obstante, la velocidad relativamente lenta de los procesos aditivos hacen que todavía no sean viables como técnica de fabricación para la producción en masa. "Aún no se pueden usar para fabricar piezas en grandes volúmenes", afirma Lee. Dice que en el caso de Ford, su uso en vehículos se limita a "aplicaciones especializadas como las carreras. Hay piezas impresas en 3D destinadas al circuito de carreras".

La técnica empieza a estar presente en los procesos de producción a gran escala, como método de fabricación de sujeciones y fijaciones utilizadas en las operaciones de fabricación. Sin embargo Lee dice que su uso sigue dependiendo en gran parte de que individuos particulares reconozcan su potencial para la planta en cuestión.

Dicho de otro modo, es necesario que haya "alguien que entienda o haya oído hablar de las ventajas que puede obtener de la fabricación aditiva". "Tenemos estas bolsas locales, pero todavía estamos trabajando en como alinearnos globalmente para poder contar con las mejores prácticas en todas partes".

Lee dice que Ford también está pendiente de seguir desarrollando el uso de técnicas aditivas. "Continuamos investigando qué tipo de aplicaciones funcionales podemos conseguir", afirma, teniendo como objetivo las mejoras respecto a "la velocidad, las dimensiones y los materiales".

Asociación para el progresoEn los últimos meses se han revelado detalles de un proyecto de gran envergadura en el que ha participado Ford, con el objetivo de reconfigurar radicalmente el modo de aplicar técnicas aditivas en un entorno de fabricación. El proyecto ha involucrado a uno de los principales proveedores de sistemas de fabricación aditiva, la empresa estadounidense Stratasys, y ha desarrollado versiones prototipo de dos técnicas radicalmente nuevas para implementar el proceso aditivo de modelado por deposición fundida (FDM), en el que un material de polímero líquido calentado se extruye a través de una boquilla.

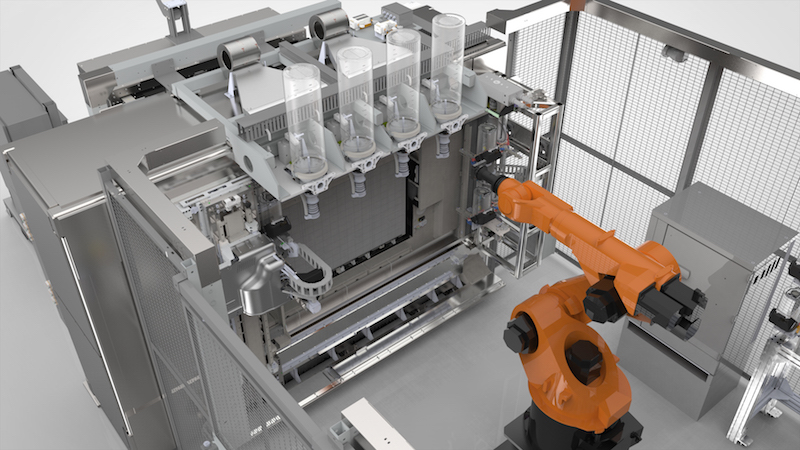

En esencia, han eliminado la necesidad de confinar el proceso a una máquina de fabricación aditiva convencional, y lo han convertido en un proceso que se puede realizar en una celda de fabricación mucho más amplia. De este modo las empresas han intentado solventar las restricciones de tamaño y complejidad de las piezas que se pueden fabricar mediante técnicas aditivas, y utilizando un nuevo tipo de aplicador, aumentar en gran medida la velocidad a la que se puede aplicar el material. Además de Stratasys y Ford, también han participado el gigante aeroespacial Boeing y el proveedor de software y sistemas de control Siemens.

Los nombres de los proyectos son Infinite-Build y Robotic Composite 3D Demonstrators. El enfoque Infinite-Build implica dos grandes reinvenciones en la forma en la que se relacionan entre sí la pieza de trabajo y el aplicador. La primera es el reajuste de la dirección para aplicar el material a 90 grados, por lo que en lugar de fabricar la pieza mediante capas horizontales sucesivas, se fabrica lateralmente mediante una boquilla que está orientada horizontalmente en vez de verticalmente. El aplicador se mueve vertical y horizontalmente.

Ford y Stratasys han desarrollado una nueva técnica aditiva de modelado por deposición fundida, extruyendo por una boquilla un polímero líquido calentado

Ford y Stratasys han desarrollado una nueva técnica aditiva de modelado por deposición fundida, extruyendo por una boquilla un polímero líquido calentado En contraste con los procedimientos aditivos convencionales, la pieza fabricada no se mantiene estática y se mueve horizontalmente en ángulo recto respecto al aplicador, por lo que la instalación es una máquina de extrusión continua de gran escala, y siempre que se reponga la materia prima puede producir fabricaciones de longitud ilimitada.

A modo de comparación, la pieza más grande que se puede producir hoy en día en una de las máquinas convencionales de la empresa es de 3x2x3 pies (90 cm x 60 cm x 90 cm) en los ejes X, Y y Z respectivamente.

El demostrador actual permite el movimiento de 30 pulgadas en vertical y 40 pulgadas en horizontal, aunque estás dimensiones se pueden ampliar. Es una iniciativa en la que Ford se ha involucrado especialmente como proveedor de análisis y asesoramiento basándose en su propia experiencia sobre requerimientos industriales reales.

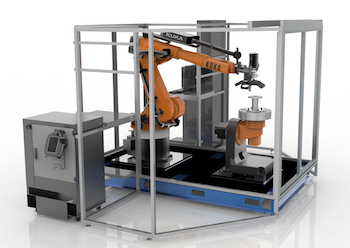

Mientras tanto, la técnica Robotic-Composite aumenta el número de ejes de movimiento del aplicador con respecto a la pieza de trabajo; pasando de los tres que son posibles en las máquinas existentes, a ocho. Esto se logra fijando el aplicador en el brazo de un robot de cinco ejes (en este caso un robot Kuka) y la pieza de trabajo en un dispositivo dinámico que puede girar 360 grados y moverse hacia arriba y abajo, ya que se encuentra en el extremo de un brazo articulado.

Según Stratasys, la técnica permite producir fabricaciones complejas reduciendo la necesidad de una estructura de soporte externa que deberá retirarse posteriormente, y cuenta con un eje Z tan robusto como sus homólogos X e Y, algo que suele ser difícil en máquinas convencionales.

La empresa indica que esto puede facilitar la producción aditiva de piezas con elementos externos delgados tales como aletas o fabricaciones con ondulación continua, tales como conductos. También señala que si el robot se monta en un carril para que se pueda mover lateralmente, se aumentará el tamaño de las piezas que se pueden producir.

En ambos casos, las nuevas técnicas hacen uso de un 'extrusor de tornillo' que funde las pastillas de material mediante compresión, sustituyendo el 'tubo calentado' que utilizaba energía térmica. Esto hace que la velocidad a la se puede aplicar el material sea diez veces mayor que la que se podía conseguir previamente.

La velocidad de extrusión real depende de la composición del material implicado, pero según la empresa los datos de su material termoplástico Ultem 9085 ampliamente utilizado sugieren que la velocidad máxima de 7,2 pulgadas cúbicas/hora o 0,35 lb/hora se convertiría en 72 pulgadas cúbicas/hora o 3,5 lb/hora.

La empresa dice que ya está trabajando en el desarrollo de una extrusora que duplicaría estas cifras aumentando veinte veces la velocidad de aplicación actual, y espera ser capaz de demostrarlo en 2017.

Desarrollo externoSiemens realizó gran parte del desarrollo de la técnica Robotic-Composite, y Andreas Saar, vicepresidente de soluciones de ingeniería de fabricación de Siemens PLM Software, dice que la técnica "combina y extiende la deposición aditiva híbrida de varios ejes y la robótica", y muestra cómo la robótica y la impresión 3D "pueden converger para ofrecer nuevas oportunidades a la industria".

Saar dice que para lograr esto tuvieron que abordar varias cuestiones técnicas. "Uno de los principales retos fue controlar con precisión la velocidad y la cantidad de material depositado a lo largo de trayectorias de herramienta complejas no planas y tridimensionales", explica. "Este tipo de control multi-eje es necesario para producir piezas finales con formas complejas y propiedades mecánicas reproducibles.

En la técnica Robotic-Composite el aplicador se fija a un brazo robótico de cinco ejes y la pieza de trabajo a un dispositivo dinámico que puede girar y moverse verticalmente

En la técnica Robotic-Composite el aplicador se fija a un brazo robótico de cinco ejes y la pieza de trabajo a un dispositivo dinámico que puede girar y moverse verticalmente Saar indica que esto se ha logrado principalmente mediante la aplicación de soluciones existentes. "El demostrador combina tecnología de extrusión avanzada de Stratasys, una plataforma de movimiento industrial de Siemens Motion Control y un flujo de trabajo de diseño de producto integrado y asistido por ordenador proporcionado por la división software PLM de Siemens", afirma. Añade que un CNC Siemens Sinumerik 840D sl mejorado con la capacidad de trabajar con un proceso de extrusión controla el movimiento y transmite los datos.

Saar confirma que la iniciativa sigue ampliando los límites de lo que ha sido posible hasta ahora. "El aspecto más innovador de este proyecto es la combinación de fabricación aditiva y robótica avanzada para lograr la deposición multi-eje de material compuesto y otros materiales", afirma. "Este enfoque permite volver a imaginar y optimizar por completo las estructuras, sin las restricciones tradicionales del material compuesto por capas y de los materiales de soporte de la impresión 3D tradicional".

Trabajando dentro de las limitacionesVolviendo a Ford, Ellen Lee dice que la empresa cree que las tecnologías aditivas aplicadas a la fabricación en masa se limitarán a corto plazo a la producción de dispositivos de fijación y ajuste. Incluso la capacidad proyectada del proceso Infinite-Build para fabricar mucho más rápido que antes no hará que sea viable como técnica de fabricación para la producción en serie de automóviles.

Sin embargo, incluso en ese nivel el potencial de mejora es considerable. Identifica en particular dos beneficios probables que derivan de la capacidad de fabricar piezas aditivas más grandes y más rápido que antes. Uno de ellos es que la fabricación final debería constar de menos componentes que con los métodos convencionales, siendo más fácil de ensamblar. En este momento es muy posible que tengan "hasta veinte" piezas componentes.

El otro es que cuando se trata de un elemento que será manipulado por un trabajador (por ejemplo para recoger y transportar piezas de vehículos), se abre la posibilidad de fabricar elementos personalizados en base al físico y capacidades de individuos particulares. "Se podrían personalizar para cada operario", afirma, añadiendo que a su vez esto ayudaría a "aumentar la eficiencia ergonómica y en última instancia la calidad del producto".

Lee indica que de cara al futuro se abren más posibilidades. La capacidad de la técnica Infinite-Build para fabricar grandes piezas curvadas significa que podría usarse para fabricar útiles de molde para el moldeo por compresión o procedimientos para material compuesto. Describe estas aplicaciones como "muy posibles" con los materiales aditivos disponibles hoy en día.

También dice que en algún momento del futuro las herramientas de moldeo por inyección fabricadas aditivamente podrían convertirse en una opción viable, aunque indica que podría requerir algún desarrollo adicional en las formulaciones de materiales compuestos aditivos que sean suficientemente robustos.

Lee dice que Ford ya está usando herramientas de moldeo de fabricación aditiva en sus operaciones piloto y desarrollo de nuevos productos. Por otra parte, añade que las actividades de I+D están centradas en obtener una comprensión más completa de las "limitaciones de las herramientas impresas".

Como tal, también admite que si las herramientas impresas se pudieran producir de forma rápida y poco costosa, podrían servir a las necesidades de la producción en serie dado que podrían utilizarse y sustituirse de manera regular, tal vez cada "pocos miles" de ciclos. Por lo tanto, cabe la posibilidad de que las herramientas de moldeo dejaran de considerarse equipamiento de alto coste capital con un desembolso que se amortiza tras varios años de producción, y empezaran a verse casi como consumibles.

Esto, obviamente, sigue siendo una perspectiva lejana y teórica. No obstante, Lee indica que el interés de Ford en el potencial de grandes fabricaciones aditivas es tal que tiene la intención de comenzar a operar una instalación Infinite-Build como herramienta de desarrollo, en algún lugar de Estados Unidos y dentro de poco, tal vez durante la primera mitad del próximo año.

La perspectiva es que las técnicas aditivas se conviertan en un conjunto de herramientas mucho más flexibles y versátiles. "Creemos que esto nos permitirá obtener de esta tecnología más de lo que podemos conseguir hoy en día", afirma Lee. "Nos dará una mayor capacidad para integrar y unificar piezas y medios, que seremos capaces de diseñar para la función de la aplicación y no en base a las limitaciones del proceso de fabricación".