Pesquisadores na Ford Dearborn estão estão ansiosos para ver a manufatura aditiva seguir em frente da suas origens de protótipos para processo de produção de volume mainstream.

O uso de técnicas geralmente conhecidas como manufatura aditiva ou impressão 3D não é novo na indústria automotiva, criando objetos através da aplicação de sucessivas camadas finas de um material sobre o outro. A adoção de técnicas foram inicidas na década de 80 sob o nome de "prototipagem rápida" e é usada para produzir cópias impressas dos produtos finais.

Desde 1998, a Ford tem usado essas técnicas para verificação de design, criação de cópias físicas de produtos finais e para verificar fatores como a aparência.

Nós confirmamos isto com Ellen Lee, líder da investigação técnica na fabricação de aditivos Ford, que trabalha no Centro de Pesquisa e Inovação da empresa em Dearborn, Michigan. Quase três décadas depois, ela diz que a empresa está à procura de formas para aplicar técnicas aditivas "diretamente em nossos produtos."

No entanto, a velocidade relativamente lenta de processos aditivos não o viabilizam como técnica de fabricação para produção em massa. "Ele ainda não pode ser usado para a fabricação de peças em grandes volumes" , diz Lee. Ela também indica que, no caso da Ford, a sua utilização em veículos é limitada a "aplicações especializadas. Há peças 3D impressas destinadas à pista de corrida."

A técnica começa a estar presente nos processos de produção em larga escala, um método de elementos de fixação e acessórios utilizados em operações de fabricação. Mas Lee diz que a sua utilização é largamente dependente de determinados indivíduos reconhecerem o seu potencial para a fábrica em questão.

Em outras palavras, é preciso haver "alguém que entende ou já ouviu falar dos benefícios para você poder começar a manufatura aditiva". "Temos esses focos locais, mas ainda estamos trabalhando em como alinhar globalmente para ter as melhores práticas em todos os locais".

Lee diz que a Ford também está nas vias de desenvolver ainda mais o uso de técnicas aditivas." Nós continuamos a investigar quais tipo de aplicações funcionais podemos obter, diz ela, visando melhorias na "velocidade para dimensões e materiais."

Parceria para o Progresso

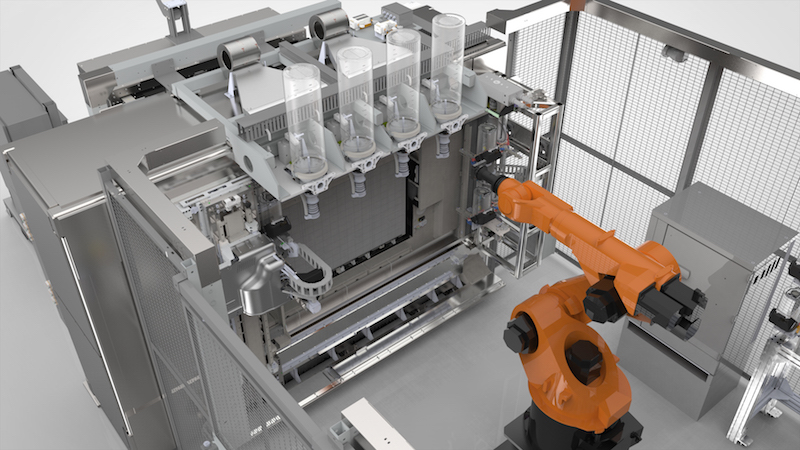

Nos últimos meses, detalhes de um grande projeto no qual a Ford participou com o objectivo de reformular radicalmente como aplicar técnicas aditivas em um ambiente de produção foram revelados. O projeto envolveu um dos principais fornecedores de sistemas aditivos de fabricação, a empresa americana Stratasys, e desenvolveu versões de protótipo de duas técnicas radicalmente novas para a implementação do processo aditivo de modelagem por deposição (FDM), no qual um material polímero líquido aquecido é extrudido através de um bocal.

Ford’s project with Stratasys developed a new additive process techniques of fused deposition modelling, extruding a heated liquid polymer through a nozzle

Ford’s project with Stratasys developed a new additive process techniques of fused deposition modelling, extruding a heated liquid polymer through a nozzle

Essencialmente, eles eliminaram a necessidade de limitar o processo para uma máquina de fabricação aditiva convencional, e torna-se um processo que pode ser realizado em uma célula de fabricação muito mais ampla. Assim, as empresas têm procurado resolver as limitações de tamanho e complexidade das peças que podem ser fabricadas por técnicas aditivas, e utilizado um novo tipo de aplicador, aumentando significativamente a velocidade à qual o material pode ser aplicado. Além da Stratasys e Ford o gigante aeroespacial Boeing e fornecedor de software e sistemas de controle Siemens também participaram.

Os projetos foram chamados de Demonstradores de Construção Infinita e Composto Robóticos 3D. A abordagem de construção infinita envolve duas reinvenções importantes na forma em que se relacionam a peça e o aplicador. O primeiro é o ajustamento de direção para aplicar o material em 90 graus, de modo que, em vez de no fabricação da peça por camadas horizontais sucessivas, isto seja feito lateralmente por um bocal que é orientado horizontalmente em vez de verticalmente. O aplicador se move verticalmente e horizontalmente.

Em contraste com os procedimentos aditivos convencionais, a parte fabricada não é mantida estática e move-se horizontalmente em ângulos retos para o aplicador, de modo que a instalação é em grande escala uma máquina de extrusão que fornece a matéria-prima contínua para fabricações de comprimento ilimitado.

A título de comparação, a maior parte das máquinas convencionais da empresa tem 3x2x3 pés (90 cm x 60 cm x 90 cm) de X, Y e Z, respectivamente.

O demonstrador atual permite o movimento de 30 polegadas na vertical e 40 polegadas na horizontal, embora você possa expandir dimensões. É uma iniciativa com a qual a Ford tem estado envolvida especialmente como uma provedora de análise e aconselhamento com base na sua própria experiência sobre os requisitos industriais reais.

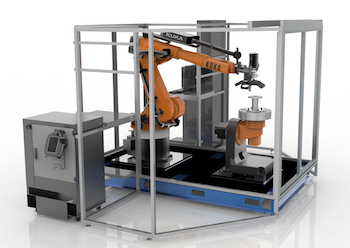

Enquanto isso, a técnica robótico-composta aumenta o número de eixos de movimento do aplicador em relação à peça de trabalho; passando a três que são possíveis em máquinas existentes, a oito. Isto é conseguido pelo ajuste do aplicador sobre o braço de um - robô de eixo (neste caso, um robô Kuka), e a peça de trabalho em um dispositivo de dinâmica que pode girar 360 graus e move-se para baixo, uma vez que está na extremidade de um braço articulado.

De acordo Stratasys, a técnica permite produzir estruturas complexas reduzindo a necessidade de estrutura de apoio externa devendo ser removida mais tarde, e tem um eixo Z tão robusto como em seus homólogos X e Y, que é muitas vezes difícil em máquinas convencionais.

A empresa indica que este aditivo pode facilitar a produção de peças com elementos externos finas, como barbatanas ou fabricações com onda contínua, tais como condutas.Também se observa que, se o robô está montado numa calha para ser móvel lateralmente, assim o tamanho das peças que podem ser produzidos irá aumentar.

Em ambos os casos, as novas técnicas fazem uso de uma "extrusora de parafuso", derretendo material granulado por compressão, através da substituição do "tubo aquecido", aproveitando a energia térmica. Isso faz com que a velocidade que pode ser aplicada no material seja dez vezes maior do que poderia ser obtido anteriormente.

A velocidade de extrusão real depende da composição do material em causa, mas os dados da empresa como seu material termoplástico utilizado Ultem 9085 sugerem que a velocidade de 7,2 polegadas cúbicas / hora ou 0,35 lb / h fazem 72 polegadas cúbicas/ hora ou 3,5 lb / h.

A empresa diz que já está trabalhando no desenvolvimento de uma extrusora que dobraria estes números, aumentado em vinte vezes a velocidade do aplicativo atual, e espera ser capaz de provar isto em 2017

Em contraste com os procedimentos aditivos convencionais, a parte fabricada não é mantida estática e move-se horizontalmente em ângulos recos para o aplicador, de modo que a instalação é em grande escala uma máquina contínua de extrusão e fornecida para reabastecer a matéria-prima fabricações produzir comprimento ilimitado.

A título de comparação, a maior parte das máquinas convencionais da empresa tem 3x2x3 pés (90 cm x 60 cm x 90 cm) de X, Y e Z, respectivamente.

O demonstrador atual permite o movimento de 30 polegadas na vertical e 40 polegadas na horizontal, embora você possa expandir dimensões. É uma iniciativa que a Ford tem estado envolvida especialmente como uma provedora de análise e aconselhamento com base na sua própria experiência sobre os requisitos industriais reais.

Enquanto isso, a técnica robótico-composta aumenta o número de eixos de movimento do aplicador em relação à peça de trabalho; passando a três que são possíveis em máquinas existentes, oito. Isto é conseguido pelo ajuste do aplicador sobre o braço de um - robô de eixo (neste caso, um robô Kuka) e a peça de trabalho em um dispositivo de dinâmica que pode rodar 360 graus e move-se para baixo, uma vez que está na extremidade de um braço articulado.

De acordo Stratasys, a técnica permite produzir estruturas complexas reduzindo a necessidade de estrutura de apoio externo devendo ser removido mais tarde, e tem um eixo Z tão robustos como em seus homólogos X e Y, que é muitas vezes difícil em máquinas convencionais.

A empresa indica que este aditivo pode facilitar a produção de peças com elementos externos finas, como barbatanas ou fabricações com onda contínua, tais como condutas.Também se observa que, se o robô está montado numa calha para ser móvel lateralmente, assim o tamanho das peças que podem ser produzidos irá aumentar.

Em ambos os casos, as novas técnicas de fazer uso de uma 'extrusora de parafuso' derretendo material granulado por compressão, através da substituição do "tubo aquecido 'aproveitamento da energia térmica. Isso faz com que a velocidade pode ser aplicado o material é dez vezes maior do que poderia ser conseguido anteriormente.

A velocidade de extrusão real depende da composição do material em causa, mas os dados da empresa como seu material termoplástico utilizado Ultem 9085 sugerem que a velocidade de 7,2 polegadas cúbico / hora ou 0,35 lb / h tornar 72 cúbico polegadas / hora ou 3,5 lb / h.

A empresa diz que já está trabalhando no desenvolvimento de uma extrusora que dobraria estes números crescentes vinte vezes a velocidade do aplicativo atual, e espera ser capaz de provar em 2017.

Desenvolvimento externo

Siemens fez grande parte do desenvolvimento da técnica Robotic-Composite, e Andreas Saar, vice-presidente de soluções de engenharia de fabricação Siemens PLM Software, diz que a técnica "combina e estende o multi-eixo e robótica aditiva híbrida de deposição", e ele mostra como a robótica e impressão 3D "podem convergir para oferecer novas oportunidades para a indústria."

Saar diz que, para alcançar este teve de enfrentar vários problemas técnicos. "Um dos principais desafios foi controlar com precisão a velocidade e a quantidade de material depositado ao longo de caminhos de ferramenta tridimensional complexa não plana - ele explica. "Este tipo de controle multi-eixo é necessário para produzir peças acabadas com formas complexas e propriedades mecânicas reprodutíveis.

With Robotic-Composite, an applicator is mounted on the arm of a five-axis robot with the workpiece on a dynamic fixture which can rotate and move vertically

With Robotic-Composite, an applicator is mounted on the arm of a five-axis robot with the workpiece on a dynamic fixture which can rotate and move verticallySaar indica que isto foi obtido principalmente pela aplicação de soluções existentes. "O demonstrador combina tecnologia de extrusão avançados Stratasys, um movimento industrial na plataforma e fluxo Siemens Motion Control de trabalho de design de produto e software assistido por computador fornecido pela divisão da Siemens PLM integrada", diz ele. Um Siemens Sinumerik 840D sl CNC reforçado com a capacidade de trabalhar com um processo de extrusão controla o movimento e transmite os dados.

Saar confirma que a iniciativa continua a expandir os limites do que foi possível até agora. "O aspecto mais inovador deste projeto é a combinação de fabricação aditiva e robótica avançada para alcançar a deposição de composto e outros materiais multi-eixo", ele diz. "Esta abordagem permite reimaginar e otimizar plenamente estruturas sem as restrições tradicionais de material laminado e material de impressão 3D tradicional."

Trabalhando dentro das limitações

Voltando a Ford, Ellen Lee diz que a empresa acredita que as tecnologias de aditivos para a produção em massa será limitado a curto prazo - produção de elementos de fixação e ajuste. Mesmo a capacidade de processo projetada pela Construção Infinita de fazer muito mais rápido não será viável como técnica de fabricação para a produção de volume de automóveis.

No entanto, mesmo nesse nível o potencial de melhoramento é considerável. Ela identifica, nomeadamente, dois benefícios prováveis derivados da capacidade de fazer peças aditivas maiores de forma mais rápida do que antes. Uma delas é que a fabricação final deve compreender menos componentes do que os métodos convencionais, sendo mais fácil de montar. Neste momento, é perfeitamente possível ter "vinte" componentes.

A outra é que quando se trata de um elemento a ser manipulado por um trabalhador (por exemplo, para recolha e transporte de peças de veículos), a capacidade de fazer itens personalizados com base nas capacidades físicas de indivíduos particulares se abre. "Isto pode ser personalizado para cada operador" diz ela, acrescentando que por sua vez vai ajudar a "aumentar a eficiência ergonômica e, finalmente, a qualidade do produto."

Lee indica que, no futuro, mais possibilidades vão se abrir. A capacidade técnica de Construção-Infinita para o fabrico de grandes peças curvas meios que poderiam ser usados para o fabrico do molde útil para procedimentos de moldagem por compressão ou de material compósito. Ela descreve estas aplicações como "muito possível" com os materiais aditivos disponíveis hoje.

Ela também diz que em algum momento no futuro as ferramentas fabricadas para moldagem por injeção aditiva poderia tornar-se uma opção viável, mas indica que pode exigir um maior desenvolvimento nas formulações de materiais aditivas compostas que são suficientemente robustas.

Lee diz que a Ford já está usando ferramentas de moldagem em suas operações piloto de fabricação e desenvolvimento de novos produtos aditivos. Além disso, ela acrescenta que as atividades de P&D estão concentrados em uma compreensão mais completa das "limitações das ferramentas impressas."

Como tal, ela também admite que se as ferramentas impressas pudessem ser produzidas de forma rápida e barata, poderia servir às necessidades de produção em série, uma vez que poderiam ser usadas e substituídas regularmente em após talvez "alguns milhares" de ciclos. Portanto, é possível que as ferramentas de moldagem sejam consideradas um equipamento de alto custo de capital após vários anos de produção.

Isto, obviamente, permanece uma perspectiva distante e teórica. No entanto, Lee indica que o interesse da Ford no potencial da fabricação aditiva é tal que pretende começar a operar uma instalação de Construção-Infinita como ferramenta de desenvolvimento, em algum lugar nos Estados Unidos e em breve, talvez durante o primeiro semestre do próximo ano.

A perspectiva é que as técnicas aditivas vão se tornar um conjunto de ferramentas muito mais flexíveis e versáteis. "Acreditamos que isto irá permitir-nos dar mais do que podemos obter da tecnologia de hoje", disse Lee. "Isso nos dará uma maior capacidade de integrar e unificar peças e meio, seremos capazes de projetar para a função da aplicação e não com base nas limitações do processo de fabricação."