Las nuevas herramientas para el taladrado y mandrinado de piezas tales como cilindros maestros de freno y carcasas para el cambio de marchas de la transmisión están teniendo un gran impacto en la eficiencia

Cuando se trata de los componentes del motor, del sistema de propulsión y del sistema de frenado, la perforación es un proceso primario que influye tanto en la calidad como en el coste. Con esto en mente, las últimas innovaciones en herramientas de taladrado y mandrinado pueden proporcionar una verdadera ganancia competitiva.

Cuando se trata de los componentes del motor, del sistema de propulsión y del sistema de frenado, la perforación es un proceso primario que influye tanto en la calidad como en el coste. Con esto en mente, las últimas innovaciones en herramientas de taladrado y mandrinado pueden proporcionar una verdadera ganancia competitiva.

Tomemos como ejemplo a Carlisle Brake and Friction (CBF), con sede Pontypool en el Reino Unido. Es un especialista en la producción de cilindros maestros de freno para vehículos de mercancías pesadas y de construcción, CBF ha estado trabajando en las operaciones de utillaje de Mollart Engineering para rediseñar su proceso de producción, una medida que podría duplicar la producción anual actual de CBF hasta los 200.000 cilindros maestros. Ha obtenido un 60% de ahorro en costes laborales y ha reducido los tiempos de ajuste de las máquinas, además de un stock menor y plazos de entrega más cortos.

"Hemos colaborado estrechamente con Mollart para adaptar el proceso de acabado de la perforación mediante el escariado y el bruñido por rodillos, que a su vez nos ha permitido pasar de secuencias multi-operativas a un mecanizado basado en celdas con el corte de un solo ciclo", comenta Chris Cudlip, gerente de operaciones en Pontypool.

Hay dos versiones básicas del cilindro maestro producido por CBF (ambos están fabricados en fundición gris); pedal único (single pedal, CV) y compensador no potenciado (unboosted compensating, CCV). Ambos tienen una serie común de tamaños de diámetro, pero con diferentes configuraciones de puertos de conexión para aplicaciones de dirección de giro de uno o dos pedales.

Antes de los últimos cambios de método, CBF se orientó hacia el más tradicional mecanizado de mayor volumen usando un trío de tornos automáticos multi-husillo Wickman de seis husillos, dos variantes de maquinas especiales de columna central Wavis, además de una máquina de bruñido Nagel de seis husillos para el pre-acabado y para quitar las rebabas del orificio.

Estos métodos, aunque ideales cuando se instalan, se estaban convirtiendo en un lastre debido a los crecientes problemas de mantenimiento y producción perdida. También se añadían las preocupaciones de que estas máquinas envejecidas pudieran llevar a posibles problemas de seguridad, mientras que el uso de herramientas de carburo sólido era un problema creciente debido a los costes de utillaje y los gastos de renovación.

Esto llevó a CBF a investigar sobre las herramientas adecuadas y su aplicación que pudieran aplicarse más tarde para obtener una mayor flexibilidad en la utilización del CNC y la tecnología basada en celdas. Entre los proveedores de utillaje abordados estaba Mollart, que obtuvo el encargo con su sugerencia de cambiar el método de taladrado, mandrinado y bruñido de acabado, pasando al taladrado, escaridado de semi-acabado y bruñido por rodillos. Lo más importante fue que el nuevo proceso podía ser fácilmente combinado con el mecanizado de otras características en un centro de mecanizado vertical de cuatro ejes.

Como resultado de los ensayos, se instaló y caro de herramientas el primero de los centros de mecanizado vertical de cuatro ejes. Esto llevó a producir muestras para la aprobación de los clientes y luego a exhaustivos ensayos de resistencia que resultaron exitosos.

El método mejorado supone hoy cuatro centros de mecanizado vertical con unidades de cuatro ejes trabajando en una celda. El micro-escariador suministrado por Mollart tiene una sola hoja con dos pastillas de guía de carburo colocadas para absorber cualquier fuerza de corte. El ajuste de la cuchilla se lleva a cabo a través de dos tornillos que actúan sobre una cuña.

El escariador esta configurado para dejar un stock suficiente para dar cabida a la siguiente herramienta de bruñido, que trabaja la superficie en frío para condensar y comprimir cualquier pico de la superficie, eliminando así las marcas de herramientas e irregularidades menores. El escariado se realiza a 1193 rpm con una alimentación de 200 mm/min.

A continuación se forma un asiento por separado en la parte inferior de la perforación, mientras que se perforan dos orificios en la brida antes de que la unidad índice se gire 90°. Esto permite que los cuatro orificios sean taladrados y fresados antes de que la unidad índice sea girada de nuevo al plano vertical, donde cada perforación principal se lava a alta presión y luego pasa por un bruñido por rodillo.

La herramienta multi-rodillo de bruñido interno por rodillo Elliott provista por Mollart opera a 450 rpm con una velocidad de alimentación de 450 mm/min para lograr una tolerancia dimensional de 0,025 mm y un acabado de superficie de 0,3 μm CLA (center line average), que es la mitad de la tolerancia de dibujo requerida.

"El proceso es absolutamente consistente y mediante el uso de la última versión del sistema de calibración electrónica estamos en condiciones de confirmar la capacidad de mantener la dimensión, y en particular la redondez, dentro de 4 µm", asegura Paul Hadley, director técnico.

CBF produce cinco tamaños de cilindro y un cambio importante lleva sólo dos horas. Anteriormente, cada uno de los tres multi-husillos automatizados Wickman necesitaría dos turnos para lograr el cambio, 10 horas para los Wavis de propósito especial y 6 horas para el bruñido Nagel.

Resumiendo los ahorros realizados, Cudlip dice que: "Basándonos en el utillaje de Mollart que ha facilitado el cambio de proceso, el trabajo requerido se ha reducido en un 60% y estamos logrando una eficiencia laboral del 98%. Además, ahora tenemos una flexibilidad total de proceso basada en una serie de cuatro centros de mecanizado".

Sigue enumerando más beneficios: "Hemos des-cualificado por completo el proceso, reducido nuestros gastos en utillaje - con la ventaja añadida de los cambios de insertos en lugar de reafilados - y tenemos una operación de producción de un solo ciclo muy eficaz. Como resultado, no sólo hemos conseguido producción adicional en el Reino Unido, sino que también hemos llegado ser muy competitivos respecto al precio en los mercados internacionales".

Hay pocas dudas de que la innovación en utillaje puede producir grandes dividendos en aplicaciones de automoción. Ésta es la razón por la que los fabricantes de herramientas de corte llevan a cabo exhaustivos programas de desarrollo con el fin de acumular más cuota de mercado.

Consideremos por ejemplo las transmisiones automáticas. Aquí, la unidad de cambio de marchas es el componente central que controla el embrague y el freno de la transmisión con el fin de cambiar de marcha en función de la carga del motor y la velocidad del vehículo. En el mecanizado de la carcasa del sistema de cambio de marchas, los orificios de las válvulas juegan un papel central, por lo que Mapal ha desarrollado herramientas de cuchillas múltiples PCD con filos de corte soldados para ayudar a aumentar la productividad.

Las carcasas se basan principalmente en el mecanizado de una aleación de aluminio fundido a presión (AlSi9Cu3Mg) con orificios de válvula escalonados que requieren normalmente tolerancias de 8 μm para la cilíndricidad, 4 μm para la redondez y 3 μm para el acabado superficial.

Como resultado, el proceso de mecanizado se divide en varias secuencias de mecanizado, con diferentes herramientas desplegadas para el guiado previo, semi-acabado y acabado.

Sin embargo, ya que no todos los taladros de válvula requieren la máxima precisión, además de las herramientas de mandrinado de ajuste preciso, Mapal ofrece ahora herramientas de mandrinado preciso PCD con soldadura permanente que permiten a los fabricantes lograr una reducción en el tiempo de proceso, con un rango de tolerancia que se extiende sólo mínimamente. Además, las herramientas fijas de cuchillas múltiples eliminan la necesidad de cualquier ajuste fino de los filos cortantes.

Para el mecanizado intermedio, se ha desarrollado una herramienta PCD de cuatro filos con filos de corte fijados por soldadura fuerte, que se puede utilizar como una alternativa a una herramienta estándar de doble filo, siempre y cuando la relación longitud/diámetro, así como la situación del stock, lo permita. Se consiguen de este modo un tiempo de proceso y una precisión de la posición requerida significativamente menores, formando así la base para el mecanizado de acabado.

Por supuesto, el resultado del acabado depende en gran medida de la calidad del mecanizado intermedio. Anteriormente, los altos estándares requeridos para el trabajo de acabado se habían cumplido utilizando un mandrinado de ajuste preciso de filo único PCD, pero Mapal puede ofrecer (dependiendo de la exigencia) herramientas de mandrinado de tres a seis filos PCD de ajuste preciso, que a su vez son capaces para proporcionar mejoras en el tiempo de ciclo con casi la misma precisión.

Seco Tools ha buscado extender la vida útil de la herramienta, mejorando el flujo de viruta y reduciendo las fuerzas de corte

Seco Tools ha buscado extender la vida útil de la herramienta, mejorando el flujo de viruta y reduciendo las fuerzas de corteSeco Tools es otro fabricante de herramientas de corte con productos de taladrado, escariado y mandrinado diseñados específicamente para aplicaciones de automoción, tal y como muestran una serie de estudios de caso recientes. En el ejemplo de un turbocompresor mecanizado a partir de acero inoxidable resistente al calor (SMG 11), una broca de 16,8 mm de diámetro Perfomax con chaflán alcanzó una vida útil de 40 piezas con mejor flujo de viruta y redujo las fuerzas de corte, según la compañía. La herramienta, que estaba equipada con inserciones SCGX y SPGX de Seco, operó a la velocidad de 120 m/min y una velocidad de alimentación de 0,06 mm/rev para el taladrado del eje de la válvula y la realización de operaciones de chaflanado.

Otros ejemplos se basan en bielas de acero forjado (SMG 4). En un caso, una barra de mandrinado escalonado para 49 mm de diámetro logró un aumento del 25% en la vida útil de la herramienta (800 piezas terminadas) mediante el cambio al Duratomic TP2500 de Seco para el mandrinado aproximado de las bielas y la realización del chaflán por interpolación circular. La velocidad de corte se documentó en 280 m/min con una velocidad de alimentación de 0,18 mm/diente.

Al taladrar los dos orificios de la tapa del cojinete en la misma biela, el taladro chaflanado Seco Feedmax mejoró la vida útil de la herramienta en un 24% (hasta 1350 perforaciones) y mejoró el centrado de la perforación debido a la geometría de la herramienta. La velocidad de corte fue de 75 m/min, mientras que la tasa de alimentación fue de 0,25 mm/rev.

En un material más blando como la culata de aluminio (SMG 16), un escariador Seco PCD de soldadura fija personalizada de 26 mm de diámetro, completó 80.000 perforaciones al escariar los empujadores hidráulicos a una tolerancia H7. Respecto a los datos de corte la velocidad fue de 700 m/min y 0,07 mm/diente.

Tales componentes son el área de enfoque de Kennametal, que dice que puede ofrecer un mecanizado con un coste por pieza reducido con sus insertos para la producción de culatas RIQ Quattro Cut. Estos insertos de cuatro filos se encuentran en estrías patentadas del interior del asiento. Mientras que muchos insertos requieren dos tornillos de ajuste que se deben ajustar con precisión respecto al otro, los insertos RIQ necesitan un sólo tornillo para mantener una precisión angular de 1 minuto, lo que ahorra tiempo y errores potenciales de ajuste. Los usuarios obtienen también 12 filos de corte del inserto de cuatro lados, porque cada inserto puede ser indexado cuatro veces en cada uno de los tres ángulos de asiento. Los bordes que no estén en uso están protegidos.

Big Kaiser ha introducido lo que describe como el cabezal de mandrinado de precisión digital más pequeño del mundo que lleva una pantalla integrada. Por otra parte, la compañía dice que en comparación con los cabezales analógicos, las nuevas herramientas digitales de mandrinado pueden mejorar la eficiencia y son normalmente un 20% más rápidas de ajustar. El EWD 2-32 cuenta con un soporte de inserto concéntrico y una gama de accesorios para la configuración de la herramienta dentro de un rango de diámetro de 2 mm a 32 mm. Tiene un diámetro de cuerpo de la herramienta de 50 mm, mientras que el EWD41 tiene un diámetro de cuerpo de la herramienta de tan sólo 38 mm, por lo que es el más pequeño del mundo. Este último proporciona un mandrinado de carga lateral para una gama de diámetros de 41 mm a 53 mm. Para asegurar la compatibilidad con los equipos existentes de los clientes, todos los soportes de inserto y barras de mandrinado de la gama de herramientas analógicas de Big Kaiser pueden ser utilizadas con las nuevas versiones digitales.

Con esto en mente, Kennametal ofrece la herramienta de mandrinado Romicron con mandrinado de lazo cerrado, que permite a los usuarios realizar ajustes de herramienta de 1 μm con cada clic utilizando un dial central.

Se pueden hacer ajustes para puntas de corte individuales o múltiples, eliminando así los tornillos de fijación y los contragolpes impredecibles que se encuentran en las alternativas convencionales.

La precisión de la perforación también es vital en el mecanizado del turbocompresor. El pensamiento popular ha sido que una broca debe tener una simetría precisa para poder operar con precisión. Kennametal sin embargo, indica que las brocas simétricas convencionales generan a menudo un efecto péndulo, lo que resulta en una perforación con una forma "triangular".

Con la creciente popularidad de los materiales difíciles de mecanizar como el titanio y las aleaciones basadas en níquel para los componentes de automoción como los turbocompresores, la precisión de perforación se está convirtiendo en más que un reto, por lo que Kennametal ha desarrollado su broca de carburo sólido Y-Tech. El espaciamiento desigual en las brocas Y-Tech genera una fuerza lateral que según dicen mantiene la estabilidad de perforación, sin ningún efecto péndulo o triangulación.

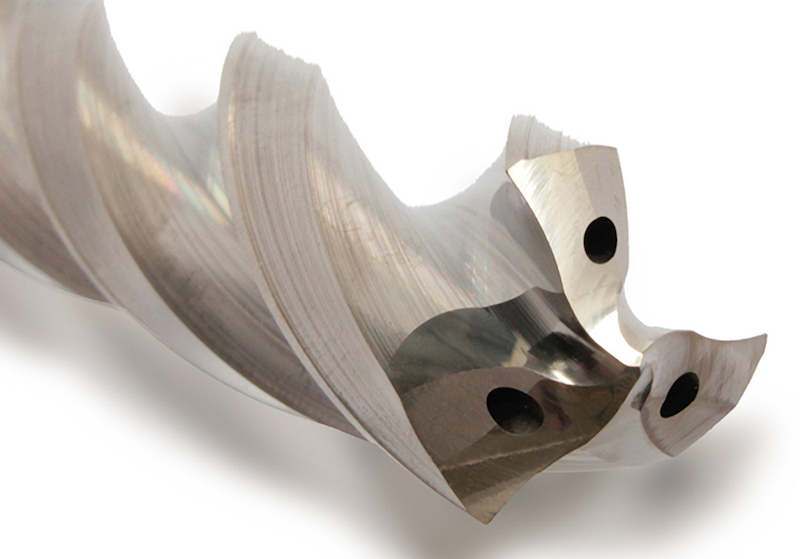

Otra broca interesante de carburo sólido que ha entrado al mercado recientemente es el WTX Feed de WNT. Las ventajas de esta broca espiral se hacen particularmente evidentes cuando se utiliza en las condiciones más difíciles, usando una cantidad mínima de refrigerante. Tomando como ejemplo el taladrado de un bloque de motor de fundición gris, la broca de WTX Feed redujo el tiempo de ciclo en un 20%. Además, WNT dice que la vida útil de la herramienta se extendió un 300% en comparación con un producto de la competencia equiparable.

La característica clave de las brocas WTX Feed es el uso de tres filos de corte, lo que permite una tasa de alimentación más alta que la de las brocas convencionales de carburo sólido. Esta innovación en el diseño también hace que sean adecuadas para situaciones con un punto de taladrado complicado, tales como superficies inclinadas.

Existe un amplio espectro de diferentes opciones para el proceso de perforación y, hoy en día, toda una serie de nuevas tecnologías a considerar por los ingenieros de fabricación de automóviles.