Novas ferramentas de perfuração para peças como cilindros mestre de freio e caixas de aparelhagem de transmissão estão tendo um grande impacto sobre a eficiência

Quando se trata de componentes de motor, transmissão e sistema de freio, furo é um processo primário que influencia tanto a qualidade como o custo. Com isto em mente, novas perfurações e inovação de ferramenta de perfuração podem fornecer verdadeiro ganho competitivo.

Quando se trata de componentes de motor, transmissão e sistema de freio, furo é um processo primário que influencia tanto a qualidade como o custo. Com isto em mente, novas perfurações e inovação de ferramenta de perfuração podem fornecer verdadeiro ganho competitivo.

Tome Carlisle Brake and Friction (CBF), por exemplo, que é sediado em Pontypool no Reino Unido. Um especialista na produção de cilindros de freio mestre para veículos pesados e veículos de construção, a CBF vem trabalhando com a operação de ferramentas de Mollart Engineering para re-engenharia de seu processo de produção, um movimento que poderia testemunhar uma duplicação da atual produção anual da CBF para 200.000 cilindros mestres.

Entre as economias obtidas há 60% em custos de trabalho e tempos reduzidos de definição de máquina, juntamente com menos estoque e trabalho em andamento, e prazos de entrega mais curtos.

"Nós trabalhamos de perto com Mollart para adaptar o nosso processo de acabamento de furo em torno de fresagem e polimento do rolo, que, em seguida, permiti-nos passar de sequências multi-operacionais para fabricação baseada em células com o corte de ciclo único", diz Chris Cudlip, gerente de operações da operação Pontypool.

Existem duas versões básicas do cilindro mestre produzidas pela CBF (ambas são fabricadas em ferro fundido cinzento); pedal simples (CV) e de compensação não potenciada (CCV). Ambas têm uma série comum de diâmetros, mas com configurações diferentes de portas de conexão para aplicações de voltas de volante simples ou de pedal duplo.

Antes dos mais recentes métodos de mudança, a CBF foi orientada para a mais tradicional fabricação usando maior volume de trio de seis fusos Wickman multi-fuso automáticos, duas variantes de máquinas para fins especiais, colunas centrais Wavis, além de uma máquina de afiar de pré-acabamento e rebarbas do orifício.

Estes métodos, embora ideais quando instalados, estavam se tornando um passivo para crescentes problemas de manutenção e perda de produção. Também foi adicionada a preocupação de que o envelhecimento destas máquinas pode levar a possíveis implicações de segurança, enquanto o uso de ferramentas de metal duro foi um problema crescente, devido a encargos de ferramentas e custos de renovação.

Isto levou a CBF a investigar o ferramental adequado e sua aplicação, o que poderia mais tarde ser aplicado a ganhar uma maior flexibilidade do uso do CNC e da tecnologia baseada em células. Entre as ferramentas fornecedoras abordadas, estava a Mollart que ganhou com a sua sugestão de que uma mudança de método de perfuração e acabamento de brunimento, para perfuração, fresagem semi-acabamento e polimento de rolos. O mais importante foi que o novo processo pode ser facilmente combinado com a usinagem de outras características em um de quatro eixos do torno vertical.

Como resultado dos ensaios, o primeiro centro de usinagem vertical de quatro eixos foi instalado e preenchido com ferramental. Isto levou a amostragem para a aprovação do cliente e, em seguida, para extensos testes de resistência, que se revelaram bem sucedidos.

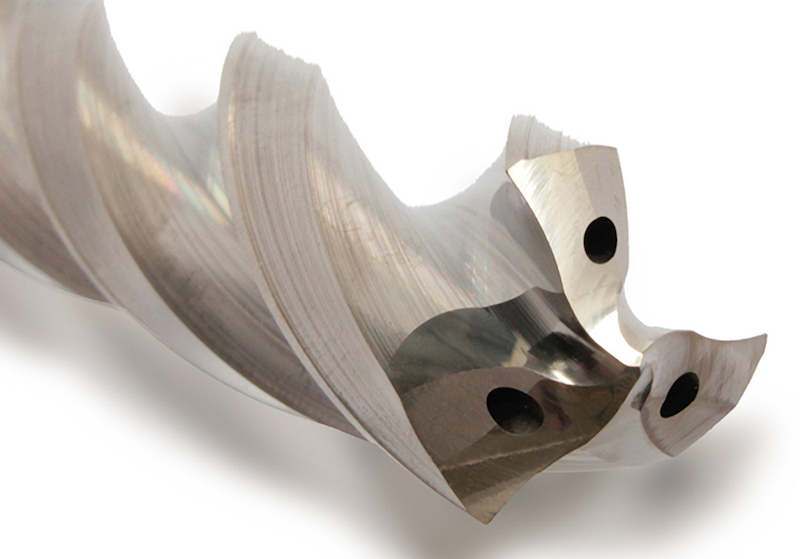

O método melhorado hoje envolve quatro centros de usinagem verticais com unidades de quatro eixos de trabalho de uma célula. O Mollart micro-alargador fornecido tem uma única lâmina com duas almofadas de guia de carboneto colocados para absorver quaisquer forças de corte. O ajuste da lâmina é realizada por meio de dois parafusos que atuam sobre uma cunha.

O alargador está definido para deixar estoque suficiente para acomodar a ferramenta seguinte de polimento, que frio funciona na superfície para condensar e comprimir quaisquer picos de superfície, eliminando assim marcas de ferramenta e irregularidades menores. A fresagem é realizada a 1193rpm com 200 milímetros/min.

Um assento é então formado separadamente na parte inferior do furo, enquanto que dois orifícios são perfurados na flange antes que a unidade de índice seja rodada a 90°. Isso permite que os quatro orifícios de portagem a serem perfurados sejam rodados de volta para o plano vertical, no qual cada furo principal é lavado sob alta pressão e, em seguida, polido por rolos.

O multi-rolo de ferramenta de polimento do rolo interno Elliott proveniente de Mollart é executado a 450rpm com uma taxa de alimentação de 450 milímetros/minuto para atingir uma tolerância de tamanho 0,025 milímetros e acabamento de superfície de 0,3 uM CLA, que é metade da tolerância do design requerido.

"O processo é totalmente consistente e usado nos mais recentes sistemas de medição eletrônica, assim, somos capazes de confirmar a capacidade de manter o tamanho e, em particular redondeza, em 4μm", diz Paul Hadley, gerente técnico.

Cinco tamanhos de cilindro são produzidos pela CBF e uma grande mudança leva apenas duas horas. Anteriormente, cada um dos três Wickman automáticos multi-fuso precisariam de dois turnos para alcançar transição, os Wavis de propósito especial 10 horas e o Nagel seis horas.

Resumindo as economias feitas, Cudlip diz: "Em grande parte iniciado no ferramental Mollart que permitiu a mudança de processos, o fator trabalho foi reduzido em 60% e estamos atingindo os 98% de eficiência de trabalho. Além disso, agora temos total flexibilidade de processos com base em uma matriz de quatro centros de usinagem ".

Seco Tools looked at extending tool life, improving chip flow and reducing cutting forces

Seco Tools looked at extending tool life, improving chip flow and reducing cutting forcesEle segue listando mais benefícios: "Reduzimos o nível de especialização completamente do processo, reduzindo a nossa conta de ferramentas - com a vantagem de mudanças de inserção em vez de retíficas - e têm, uma operação muito eficaz de produção de ciclo único. Como resultado, nós não só garantimos uma produção adicional no Reino Unido, mas também nos tornamos muito competitivos em relação ao preço nos mercados internacionais. "

Há pouca dúvida de que a inovação ferramental pode render grandes dividendos em aplicações automotivas, razão pela qual fabricantes de ferramentas de corte executam programas extensos de desenvolvimento, a fim de ajudar a quota de mercado.

Tome transmissões automáticas, por exemplo. Aqui, a unidade de comutação é o componente central que controla a embreagem e travão de transmissão, a fim de mudar de velocidade, dependendo da velocidade da carga do motor e do veículo. Na usinagem da caixa de comutação, os orifícios da válvula desempenham um papel central, e é por isso Mapal desenvolveu ferramentas de multi-lâminas de PCD com arestas de corte permanentemente soldadas para ajudar a aumentar a produtividade.

As caixas são usinadas predominantemente em liga de alumínio fundido (AlSi9Cu3Mg), com os orifícios da válvula normalmente exigindo tolerâncias de <8um cilindricidade, arredondamento <4μm e acabamento superficial (Rz) de <3 μm..

Como resultado, o processo de usinagem está dividido em várias sequências de usinagem, com diferentes instrumentos utilizados para a pilotagem, semi-acabamento e acabamento.

No entanto, uma vez que nem todos os orifício da válvula requerem a máxima precisão, ao lado de ferramentas finamente ajustáveis, Mapal agora oferece permanentemente PCD soldado de ferramentas finas que permitem que os fabricantes a consigam uma redução no tempo de processo, apesar de uma margem de tolerância que é apenas minimamente prolongada. Além disso, as ferramentas múltiplas de pás fixas eliminam a necessidade de qualquer ajuste fino das arestas de corte.

Para usinagem intermédia, uma ferramenta de PCD de quatro gumes com arestas de corte soldadas foi desenvolvida, a qual pode ser utilizada como uma alternativa para uma ferramenta padrão de gumes duplo, desde que a relação comprimento/diâmetro, permita. Um tempo de processo mais curto, e mais significativamente a precisão do posicionamento requerida são assim, alcançadas, formando assim a base para acabamento de usinagem.

Claro que, o resultado do acabamento depende em grande parte da qualidade da usinagem intermediária. Anteriormente, os altos padrões colocados para terminar o trabalho tinham sido cumpridos com um PCD finamente ajustável de lâmina única, mas aqui a Mapal pode oferecer (dependendo da necessidade) de três a seis gumes, PCD fixo de ferramentas finas que novamente são capazes para fornecer melhorias no tempo do ciclo, com quase a mesma precisão.

Seco Tools é um outro fabricante de ferramentas de corte com perfuração, fresagem e produtos projetados especialmente para aplicações automotivas, como uma série de estudos de caso recentes mostram. No exemplo de um turbocompressor fabricado a partir de aço inoxidável resistente ao calor (SMG 11), um diâmetro personalizado de broca de 16,8 milímetros Perfomax alcança uma vida útil de 40 peças com melhor fluxo de cavacos e reduziria as forças de corte, diz a empresa. A ferramenta, que foi equipada com inserções SCGX e SPGX da Seco, foi executada em 120m velocidade/min e 0,06 milímetros de taxa de alimentação/rev para furar o eixo da válvula e realizar operações de chanfrar.

Outros exemplos são o foco em aço forjado (SMG 4) de bielas. Em um exemplo, 49 milímetros de diâmetro da barra-perfuração alcançou um aumento de 25% na vida útil da ferramenta (para 800 peças concluídas), passando para a classe Duratomic TP2500 da Seco com buracos das manivelas e realizando chamfro por interpolação circular. A velocidade de corte foi documentada em 280m/min com taxa de alimentação 0,18 milímetros/dente.

Perfurando os dois buracos das tampas dos apoios na mesmo biela, Seco Feedmax melhorou ferramenta em 24% (para 1350 buracos) e proporcionou furos melhores centrados-devido à geometria da ferramenta. A velocidade de corte foi de 75m/min, enquanto a taxa de alimentação foi 0,25 milímetros/rev.

Em um material mais macio, ou seja, uma lata de alumínio (SMG 16), o diâmetro de 26 milímetros PCD soldadas sob medida alargadas completaram 80.000 furos quando havia fresagem hidráulica a uma tolerância H7. Dados de corte incluem velocidade 700m/min e 0,07 milímetros avanço/dente.

Componentes como estes são também uma área de foco para a Kennametal, que diz que pode oferecer redução de usinagem de custo por peça, com suas inserções RIQ Quattro cortadas para a produção da cabeça do cilindro. Estas inserções de quatro gumes estão localizadas no serrilhas patenteadas dentro do assento.