AMS informa sobre cómo se están desarrollando los automatismos para un rango más amplio de aplicaciones

Automation ha asumido el patrón de grandes volúmenes de producción y uniformidad del producto, un requisito específico exigido por los montadores de vehículos OEM. El patrón sin embargo no ha permanecido estático. La producción global permanece alta, la automatización tiene que ser ahora lo suficientemente flexible para tratar las configuraciones de producto que cambian rápidamente, un requisito que es más notable en el nivel del proveedor que en los OEM.

Automation ha asumido el patrón de grandes volúmenes de producción y uniformidad del producto, un requisito específico exigido por los montadores de vehículos OEM. El patrón sin embargo no ha permanecido estático. La producción global permanece alta, la automatización tiene que ser ahora lo suficientemente flexible para tratar las configuraciones de producto que cambian rápidamente, un requisito que es más notable en el nivel del proveedor que en los OEM.

Este es el punto de vista de Roland Spiess, director global de nivel 1 para un proveedor alemán de robots llamado Kuka. La naturaleza del mercado de la automoción para un proveedor mayorista de equipo de fabricación es ahora una clara división entre los requisitos de los montadores de vehículos y el siguiente paso en la cadena logística de suministro. Los OEM, según indica Spiess, todavía hacen grandes pedidos de robots estándar para un rango limitado de aplicaciones muy específicas, como la soldadura o la pintura. En contraste, el sector de proveedores, incluso en el nivel 1, se caracteriza por el requisito de satisfacer una variedad mucho mayor de tareas de aplicación, tanto en el conjunto del sector como en empresas individuales.

Tal y como indica Spiess, los proveedores no hacen piezas de todos los tamaños, también trabajan con diversos materiales y por lo tanto requieren que los robots manejen tareas más diversas, como la carga y descarga de piezas de plástico de máquinas de moldeo así como el desbarbado de cantos de componentes metálicos. Es notable la tendencia en aumento de proveedores que proporcionan sub-sistemas completos con elementos estructurales, electrónica, acabados de superficie de alta calidad... medios que demandan flexibilidad en los sistemas de fabricación automatizada.

Pero como dice Spiess esta demanda no será de flexibilidad a cualquier precio. Al contrario, será una “flexibilidad a través de la estandarización” en los componentes clave de los sistemas que compren. En el caso de los robots, continúa, es más probable que dichos elementos se centren en los aspectos ‘suaves’ como los controladores o las interfaces de programación, en lugar de utilizarse en los componentes 'duros', tales como motores y engranajes. Sin embargo, los factores que guíen la demanda serán “la eficiencia energética, una mayor producción y un uso económico del suelo”.

Integración mediante flexibilidad

El espacio de suelo es un factor fundamental en la empresa Karl Krumpholz Plastics Technology, Alemania, que está especializada en la fabricación de piezas de plástico para la industria del automóvil. La empresa utiliza el proceso de moldeo de inyección y pretende automatizar tanto este proceso como los procesos posteriores lo máximo posible. Desde marzo de 2013, Karl Krumpholz ha estado utilizando en combinación una máquina de moldeo de inyección de 2.300 toneladas y un robot Kuka KR 120 R3900 ultra montado en estantería para producir varios componentes para el sistema de parachoques de plástico de un vehículo comercial alemán. La configuración ha satisfecho la necesidad de flexibilidad y alcance de la empresa y también ha eliminado la necesidad de espacio de suelo dedicado por el montaje del robot en una pequeña plataforma sobre la máquina de moldeo.

Todo el proceso parece inmaculado, pero como nos indican tanto Kuka como Karl Krumpholz, este enfoque integrado es solo posible con un robot de 6 ejes; la anterior alternativa de un pórtico lineal no tendría la flexibilidad suficiente. En su estado actual, el robot no solo está involucrado en todas las operaciones dentro de la máquina, pero también en los siguientes pasos fuera de la máquina para producir las piezas.

Esta capacidad no es accidental. Spiess confirma que cuando Kuka presentó la serie Quantec en 2012 lo hizo con las exigencias de la industria de moldeado de plástico en mente. Solo esta familia de robots cubre un rango de carga útil de 90-300 kg con alcances de entre 2.500-3.900 mm. Adicionalmente, se ha reducido el peso en hasta 330 kg en comparación con las máquinas anteriores, también se ha mejorado la geometría actual, el eje 2 está posicionado 400 mm más adelante y más abajo, lo que facilita la técnica de trabajo hacia abajo necesaria para el montaje de estantería sobre la máquina de máquina de moldeado.

El resultado es precisamente la combinación de flexibilidad y estandarización que según Spiess exige ahora el mercado. “El uso de robots de 6 es la consecuencia tecnológica de la automatización en respuesta al aumento de la complejidad y el aumento continuo de los requisitos en los componentes,” declara. “Los robots de brazo articulado pueden repetir pasos programados con mucha precisión. La calidad permanece constante, incluso después de miles de ciclos, mientras que además de cargar y descargar, el robot puede ejecutar los siguientes pasos como, corte, mecanizado de llama, fresado o cualquier otro tratamiento”.

Para esta parte Karl Krumpholz está “convencido” de la validez de este enfoque. La empresa confirma que hay otros proyectos en marcha para robots montados en estanterías, incluidos los perfiles para la industria del automóvil.

Desde el enfoque de la colaboración

El uso de sistema altamente automatizados en la industria de la fabricación está bastante establecido, pero está surgiendo otra forma de utilizar las tecnologías correspondientes, especialmente los robots. Se trata del uso de robots en procedimientos ‘colaborativos’ en los cuales los robots y los operarios humanos trabajan juntos sin ninguna barrera de seguridad entre ambos. Julie Shah es profesora asistente en el departamento de aeronáutica y astronáutica del Massachusetts Institute of Technology (MIT) en los EEUU, dice que esta innovación podría “cambiar por completo el aspecto de las fábricas tal y como las conocemos”.

Shah es especialista en este área y dirige a un pequeño grupo denominado Interactive Robotics Group (IRG) en el laboratorio de ciencia informática e inteligencia artificial del MIT. Nos dice que el grupo está trabajando en el desarrollo de algoritmos que asistirán en la planificación y control de las operaciones que incluyan personas y robots u otros “sistemas autónomos”.

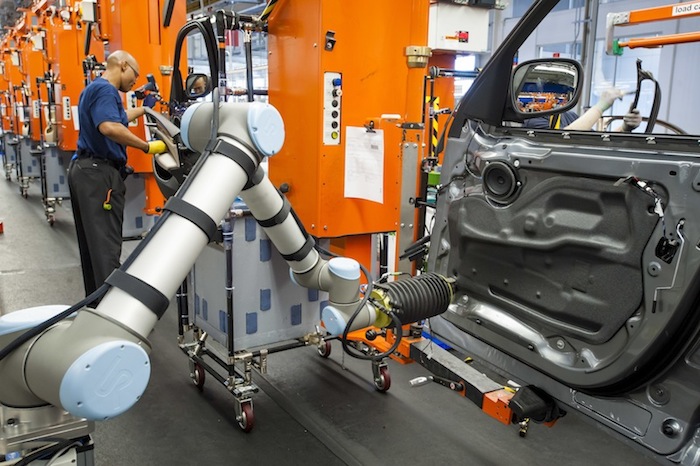

Shah también ha trabajado con BMW para ayudarles a implementar este enfoque en la fábrica de la marca en Spartanburg, South Carolina, utilizando robots del proveedor danés Universal Robots. BMW reconoce que se trata de la primera prueba de la marca en todo el mundo, el funcionamiento en Spartanburg incluye cuatro robots en la aplicación de un material de sellado (para ofrecer protección contra la entrada de agua y también como medida de aislamiento acústico) en el montaje de las puertas de los modelos X3.

Se introduce una película con un cordón adhesivo y luego un operario humano lo presiona ligeramente. Anteriormente los operarios completaban el proceso mediante la aplicación de presión son un sencillo rodillo manual, esta tarea se realiza ahora con unos cabezales de rodillo en el robot. Según BMW, cuando la tarea era puramente manual, la combinación de actividad física y el requisito de una precisión extrema resultaba en una labor extremadamente ardua para los operarios.

Para Shah, la instalación de Spartanburg representa solo el primer paso en lo que considera un proceso de desarrollo revolucionario para la aplicación de tecnologías automatizadas en entornos de fabricación. Identifica por lo menos dos tendencias principales de desarrollo.

Una es la formulación de estándares de seguridad y especificaciones técnicas que permitirán el uso de los tipos de robots industriales actuales de esta manera. Confirma que se están realizando labores en este sentido tanto desde la organización internacional de estándares (ISO) como desde el instituto estadounidense de estándares y tecnología.

La otra área de progreso es la eliminación de las barreras de seguridad física entre los robots y las personas en aplicaciones prácticas. Shah indica que, al margen de las consideraciones ergonómicas que afectan a los operarios humanos, una gran ventaja potencial es simplemente la capacidad de construir en líneas de producción más compactas, que permitirán ahorrar en superficie de trabajo y en los aspectos logísticos relacionados, se podrían acortar las cintas de transporte o las rutas de desplazamiento AGV.

Por lo que respecta a la industria de la automoción, Shah también confirma que las operaciones finales de ensamblaje, donde predominan los procedimientos manuales, son un área obvia de aplicación de este enfoque. Dice que la automatización completa de dichas operaciones, aunque sea posible, todavía se encuentra lejana, pero ya hay algunos procedimientos de colaboración entre robots y humanos que "podrían y deberían" implementarse. Sin embargo, Shah reconoce que debe superarse un desequilibro obvio que hay entre la forma de trabajar de la gente y la forma de operar de los robots para que el trabajo colaborativo sea posible. Las personas, indica, son inherentemente flexibles y capaces de responder ante exigencias inmediatas y no planificadas. Ellos “no están sometidos a una programación estricta”. Por el contrario, los robots están “programados para realizar tareas repetitivas según un horario fijo”.

Por este motivo, gran parte del trabajo de Shah en el MIT está centrado en el área de “algoritmos de horarios dinámicos” que permite a los robots realizar alteraciones en sus horarios programados rápidamente en respuesta a información en tiempo real sobre lo que esté pasando entorno a ellos. Permitir que los robots detecten su entorno es simplemente una cuestión de una tecnología adecuada de sensores, pero el auténtico objetivo es responder de la manera flexible en la que lo hacen las personas, para decelerar y acelerar en lugar de detenerse y arrancar.

Trabajar en harmonía

Shah y su equipo han estado desarrollando lo que han acuñado como el enfoque de ‘formación transversal’ (cross-training) para armonizar la forma en la que los robots y los humanos pueden trabajar juntos, de manera eficiente y efectiva. Un elemento clave, nos explica, es el desarrollo de un “modelo estadístico de comportamiento humano” que se puede utilizar para permitir que los robots se anticipen a la manera de comportarse de las personas, para que maniobren de manera correspondiente, en lugar de seguir urtas lineales. Este enfoque es básicamente una variación en la manera en la que se han programado los robots tradicionalmente – lo que Shah denomina “formación tonta” – para realizar tareas aislados de las influencias externas.

Mientras tanto, algunos interesantes trabajos en el MIT incluyen robots que pueden maniobrar independientemente pero en coordinación con una pista a nivel de suelo con el fin de poder trabajar de manera ininterrumpida. “Es un robot de movilidad libre que no está sobre un raíl,” confirma Shah, puede dirigirse a sí mismo sobre el suelo o parcialmente sobre la pista de desplazamiento, según se requiera.

Otros trabajos se han centrado en el desarrollo de la capacidad para células para multi-robots que les permitan reprogramarse a sí mismos en base a las paradas no planificadas en la producción, como por ejemplo durante el mantenimiento después de una parada inesperada. Shah y algunos de sus alumnos ya han publicado una tesis que destaca los tipos de algoritmos que permitirían una rápida reprogramación en tales circunstancias. De hecho, se han desarrollado los algoritmos adecuados y se está trabajando para encontrar oportunidades de su implementación práctica en la industria.

Pero Shah confía en que – como demuestra el ejemplo de Spartanburg – se puede alcanzar ya una colaboración de trabajo efectiva entre robots y humanos. Es relativamente nuevo, por lo que los datos sobre la efectividad son todavía escasos, pero nos adelanta que las pruebas en el laboratorio han sugerido notablemente que una implementación adecuada podría reducir el “tiempo muerto” de las personas involucradas hasta un 80%. Shah explica que el tipo adecuado de implementación es aquél en el que las personas realizan el trabajo de “valor añadido” mientras que los robots realizan las tareas más mundanas pero necesarias de apoyo.

Un futuro positivo

Por parte de BMW, la empresa confirma que la iniciativa de colaboración entre robots y humanos en Spartanburg es un "primer proyecto piloto en una serie de operaciones” y que está “funcionando con mucho éxito”. Un representante también ha declarado que: “Actualmente estamos evaluando otros campos específicos de aplicación en otras fábricas de vehículos en nuestra red global de producción. En general, podemos vislumbrar la aplicación de robots colaborativos en otras áreas además del ensamblaje de puertas, por ejemplo, en áreas donde se apliquen adhesivos o donde se realizan pequeños montajes".

La empresa también ha revelado que hay un equipo de unas diez personas en todo el mundo, incluido un grupo en la sede alemana, está involucrado en el desarrollo de este enfoque, que se considera prioritario. Actualmente, están gestionando la elaboración de aplicaciones de robots colaborativos dentro de la red global de producción de BMW Group.