A arquitetura de controle eletrônico e de software subjacente de qualquer instalação de fabricação é crucial para sua operação e requer atualização periódica para garantir a eficácia contínua.

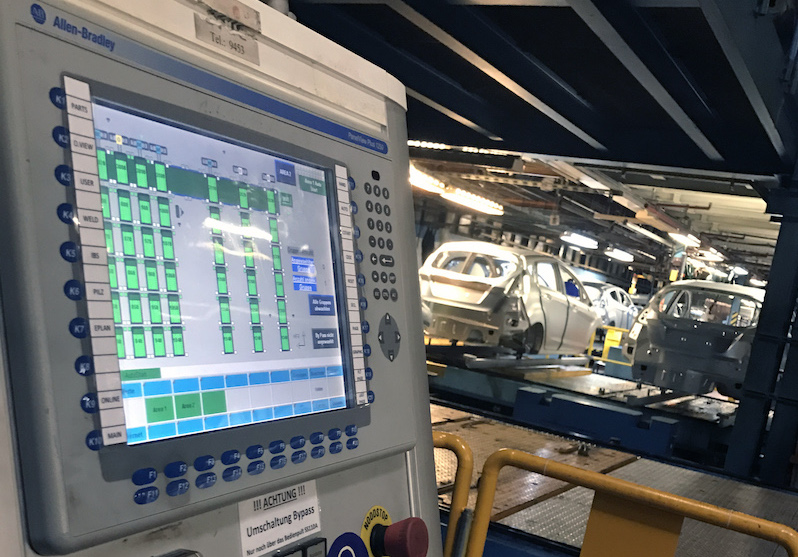

Este foi o caso recentemente, quando a Ford precisou realocar e recomissionar uma instalação de armazenamento com mais de cem transportadores em Colônia, na Alemanha. A montadora colaborou com a Rockwell Automation para mudar a infraestrutura de controle anterior, agora redundante, substituindo-a por uma nova configuração utilizando o protocolo MCP (Modular Control Program) que é comumente usado em aplicativos da indústria automotiva para um Allen-Bradley, baseado em arquitetura Logix.

O MCP é uma solução modular de programação e controle atualmente implantada em vários locais do mundo. Em algumas instalações, é usado em plantas automotivas completas, incluindo gerenciamento de instalações e montagem final. Sua arquitetura significa que pode facilmente interagir com outros sistemas e fazer uso de barramentos de comunicação em legados existentes. Da mesma forma, os controladores programáveis Logix são indiferentes às fontes dos dados que processam e podem interagir com vários dispositivos e redes terceirizadas. Neste caso, a nova instalação é executada em um controlador Allen-Bradley ControlLogix conectado aos módulos POINT I/O do mesmo fornecedor via EtherNet / IP com um terminal gráfico PanelView Plus suportando a realimentação e interação do operador.Comissionamento rápido

Tudo isso ajudou a facilitar a conclusão rápida do projeto. Dois engenheiros da Rockwell precisaram de três dias e meio para programar a primeira série de transportadores na nova instalação para o nível operacional básico. Um dia depois, um integrador de sistemas em um único fim de semana, conseguiu que a instalação fosse totalmente comissionada. Holger Adam, consultor técnico global da indústria automotiva e líder de equipe da Rockwell Automation da Alemanha, explica que o sucesso do projeto derivou da modernidade da tecnologia e do trabalho anterior entre o fornecedor do sistema e a montadora. “Nós fizemos uma prova de conceito em uma fábrica da Ford há alguns anos e nosso conhecimento dessa instalação fez uma grande diferença”, diz ele. “A linha está em funcionamento e foi posteriormente ampliada e também estamos finalizando, dando os últimos retoques e encerrando a biblioteca de códigos para projetos futuros.”

Enquanto isso, David Green, supervisor de controles e padrões, engenheiro de construção e patrocínio para o projeto da Ford Cologne, acrescenta que o sistema de transporte em Colônia lida com 1.800 unidades por dia para evitar interrupções e uma interface confiável com qualquer outro sistema. Ele também confirma a importância do MCP para o projeto. “O MCP é padrão em toda a Ford e garante que todos os nossos sistemas de transporte operem exatamente da mesma forma onde quer que seja introduzido, o que significa que podemos rotacionar nosso pessoal e ainda ter o mesmo nível de conhecimento”, afirma.

Enquanto isso, uma empresa sistemista agora procurando atualizar suas operações de fabricação de piso de fábrica, automatizando a coleta de dados de suporte e sistemas de gerenciamento é Titan Motorsport & Automotive Engineering no Reino Unido. A empresa, com 70 funcionários, opera aproximadamente 15 fresadoras CNC (controle numérico computadorizado) como o núcleo de seu negócio fornecendo produtos próprios e projetados para o cliente, que incluem peças de motores, sistemas de óleo, diferenciais e unidades de direção. De acordo com o gerente de cadeia de fornecimento e TI, Mark Martin, os clientes agora passaram de um número inicial confinado ao setor altamente especializado de automobilismo para incluir outros envolvidos na produção de veículos de alto desempenho na estrada. As identidades deste último, no entanto, permanecem confidenciais com uma exceção - a bem conhecida empresa britânica de engenharia de veículos Ricardo, que nomeou Titan como o Fornecedor do Ano de 2017.

No entanto, elogios externos não produziram complacência interna e, como Martin confirma, a Titan está agora explorando o potencial de técnicas aprimoradas de aquisição e gerenciamento de dados para melhorar suas operações de piso de fábrica, em particular a utilização de máquinas. Ele explica que a origem dos dados digitais que impulsionam os procedimentos de fabricação CNC da empresa é uma combinação do pacote de projeto da Autodesk com o sistema de programação da máquina-ferramenta Edgecam. As instruções de usinagem resultantes são então comunicadas ao equipamento de produção real por meio de um sistema chamado DNC, fornecido pelo especialista em software de fabricação local Cambridge Numerical Control. Mas o sistema DNC é mais do que apenas um link sem importância. Ao contrário, explica Martin, combina a comunicação física com um elemento de software para permitir que as informações de programação sejam baixadas de forma gradual, quando necessário, para reconciliar a intensidade de dados de alguns programas com a memória limitada em máquinas-ferramentas antigas. “Programas de cinco eixos, especialmente, podem ser importantes”, explica ele. É, no entanto, uma parte bem estabelecida do portfólio de recursos da Titan. "Nós temos isso há alguns anos", ele confirma.

No momento, porém, a Titan está começando a lidar com outro sistema do mesmo fornecedor chamado MDC-Max - com essas três primeiras letras significando coleta de dados de máquinas - destinado a lidar com a percepção de que não está conseguindo tanto de sua máquina ferramentas em termos de intensidade de produção real como poderia fazer. Como Martin explica que até agora, a empresa “tem um sistema de programação finito como parte do nosso pacote ERP e que planeja carga nas máquinas”. Mas, ele continua, enquanto isso funciona bem como uma forma de alocar trabalho para máquinas individuais, ele não pode monitorar o uso real da máquina - em outras palavras, quando uma máquina está realmente rodando ou parada em um determinado momento. Portanto, o objetivo é “entender o tempo de inatividade da máquina e melhorar a eficiência”.

Mistura complexa de trabalhos

Como observa Martin, este requisito é particularmente importante para a Titan, mais por causa da natureza de seus negócios como um fornecedor automotivo altamente variado do que por causa das demandas técnicas específicas dos produtos que produz. "Temos uma mistura complexa de empregos e clientes de longa data para prototipar o trabalho", afirma. A conseqüência é que a empresa não pode “fabricar” - em outras palavras, otimizar - suas operações da mesma forma que outro fornecedor pode produzir alto volume de um único componente. Martin diz: "Provavelmente estamos executando cerca de 3.000 operações de usinagem em todos os momentos, mesmo que nem todos estejam simultaneamente ao vivo em nossa fábrica". O objetivo, portanto, é construir um sistema que possa integrar e reconciliar dados relevantes de "planejamento" com "o que realmente está acontecendo" na fábrica onde a usinagem realmente ocorre.

Curiosamente, Martin acrescenta que a interface MDC com o equipamento de produção geralmente não é uma tarefa particularmente difícil. Ele explica que as máquinas-ferramentas modernas geralmente carregam uma placa ethernet que fornece um ponto de conexão imediato, enquanto máquinas mais antigas podem ser adequadamente adaptadas com facilidade. Na Titan, o sistema que funciona na instalação do servidor central da empresa está sendo testado atualmente nas duas últimas adições à sua lista de equipamentos de fabricação - uma máquina Doosan de 5 eixos e uma fresadora Hass VF2-SS.

Depois de apenas um mês de operação, Martin pôde relatar que a nova configuração estava começando a fornecer feedback valioso. Identificou a “inspeção” como um ponto de dificuldade. A razão para isso, continua ele, é a crescente complexidade das tarefas de usinagem que estão sendo apresentadas à empresa por meio de seus clientes, particularmente daqueles que atuam no automobilismo, mas também no trabalho de prototipagem para clientes mais tradicionais. Por sua vez, os projetistas estão cada vez mais fazendo suposições sobre possíveis geometrias de produtos com base em sua experiência com técnicas de manufatura aditiva em vez de usinagem mais convencional. Não é uma incógnita, acrescenta Martin, “conseguirmos algo que simplesmente não pode ser feito da maneira como foi projetado e, portanto, temos que projetá-lo de uma maneira que seja aceitável para o cliente, mas que também possa ser usinado fisicamente”.

Precisão digital, experiência humana

Como tal, o empenho da empresa em assegurar a qualidade e a consistência de suas operações de usinagem está prestes a receber outro aprimoramento com a introdução, “antes do final deste ano”, de outro pacote de software da Cambridge Numerical Control, chamado NC-Base. Martin revela que este produto é um “banco de dados independente” que será carregado com informações de usinagem da Edgecam para fornecer à empresa um grau sem precedentes de “controle de versão” dos vários programas que ela precisa ter prontamente disponíveis para lidar com uma situação de encomendas em rápida mudança. Martin diz que a questão-chave neste caso é a maneira que os programas individuais podem estar sujeitos a novas alterações no piso da fábrica depois de terem sido inicialmente criados no sistema Edgecam por pessoal de engenharia ligado ao escritório.

Os mecânicos atuais, diz ele, quase inevitavelmente levarão mais algum conhecimento especializado ao programa enquanto ele estiver sendo testado antes do início de operações de produção reais, como uma escolha particular de ferramentas, mas isso deve ser registrado precisamente para assegurar requisitos de rastreabilidade relacionados à qualidade. "Trata-se de projetar efetivamente o controle de mudanças para um programa, em vez de um item", afirma, acrescentando que o novo sistema garantirá que tais alterações tirem proveito do know-how humano individual, ainda que sejam aprovadas centralmente antes de serem liberadas em geral. Em termos técnicos, acrescenta ele, “vamos substituir os sistemas de arquivos anteriores por um banco de dados que deve garantir que nunca usaremos um programa por engano."